某船镍铜管海水系统失效原因分析

2021-07-12孙宏坤吴鹏飞宋嘉睿

孙宏坤 吴鹏飞 宋嘉睿

(驻广州地区第一军事代表室、中船黄埔文冲船舶有限公司、广东省舰船先进焊接技术企业重点实验室)

0 前言

船舶管路系统是保障推进系统、发动机冷却系统、辅助系统的重要组成部分,其耐海水腐蚀问题研究仍是船舶行业广泛关注的问题之一。我国船舶行业所使用的海水管路系统从最初采用的TUP紫铜管到目前使用B10镍铜管替代,管路系统地使用寿命大幅度增加。但是由于海洋环境及管路系统工作条件苛刻,管路系统仍然因海水浸泡腐蚀、泥沙冲刷、杂散电流腐蚀等问题而造成管路泄漏现象发生。

1 问题描述

某型船在交付船东使用后陆续接到反馈,该船在使用过程中存在不同程度镍铜管锈蚀穿透并泄漏的情况,主要涉及冷藏、冰温海水冷却管、全船海水冷却总管至舱室空调冷却支管等共计15个部位。

相关技术人员针对全船各系统镍铜管腐蚀质量问题进行现场勘查,损漏部位主要为冰机冷藏海水进回水管、全船海水冷却至大气冷凝器进回水管、全船海水冷却至声学设备实验室空调支管、全船海水冷却至调查装备主操控室空调支管、全船海水冷却至艉部空调支管、全船海水冷却至地球物理实验室空调支管,部分泄漏管路如图1所示,图1(a)与(b)所示均为弯管连接变向处发生腐蚀,1(c)中直管直接开支管小径管路处发生腐蚀,1(d)为实验室空调支管的连接弯管焊缝热影响区内发生腐蚀。

图1 镍铜管路系统泄漏宏观形貌

通过现场勘查,该船镍铜管腐蚀穿透泄漏的部位全部集中在管路系统弯头部位,距离焊缝边缘5-20mm的区域。腐蚀严重的镍铜弯头分布在管径30mm,38mm和44.5mm的管路上。

2 原因分析

2.1 合金成分及组织分析

失效管路材料的成分分析结果如表1所示,对比技术标准,镍铜管的实测Cu、Ni、Fe、Mn等合金主要成分及Pb、S、P、C、Zn等杂质成分含量均满足要求。

表1 镍铜管成分(%)

从发生泄漏现象的管路系统中截取合适部位制备试样以观察管路的微观组织,镍铜管内微观组织如图2所示,如图2(a)所示,直管部位发现其金相组织内存在大量加工变形条纹组织,且越靠近内壁则变形条纹越加明显。如图2(b)焊缝组织特征为典型的树枝晶,热影响区域晶粒十分粗大,因此热影响区域组织结构相对较为薄弱。在弯头位置管路内海水流向改变产生紊流加剧了对弯头热影响区的冲刷,导致镍铜弯头腐蚀严重。

图2 金相微观组织

2.2 管路设计分析

根据设计院的管路系统原理图及管子材料订货清单,该型船海水系统管路材料选用镍铜管,并根据工厂工艺体系编制并经过船东、船检签字认可的《管子加工原则工艺》和《管子安装原则工艺》指导管路生产设计,使用计算机三维软件开展管路放样,在设计过程中贯彻执行防腐防漏技术要求。

但在该船完工管路中可以看到,由于管路布置位置的原因,部分管路在设计中采用直接开支管的形式,如图3所示,并且管路布置中直弯部位较多,部分管路需要变径时没有采用定型变径接头过渡,易导致海水流向突变,产生紊流现象,加剧海水泥沙冲刷弯头力度。

图3 直接开支管形式

同时在勘验过程中发现海水弯头破漏集中的区域为冷藏冰温海水冷却系统4个及锅炉大气冷凝器海水冷却系统5个占破漏总量的60%,其系统管内流速分别为5.2m/s和3.03m/s超出设计的常规要求,如图4所示。

图4 流速测定

鉴于镍铜管腐蚀失效部位全部生于弯头部位,不排除由于系统内部分流速偏高、直接开支管及未使用定型变径接头过渡的设计方式加快镍铜弯头腐蚀速度。

2.3 施工工艺分析

2.3.1 工艺制定

建造厂家自1994年已开始使用德国KME公司生产的镍铜合金管及附件,施工工艺得到德国KME公司认可,制定的施工工艺包括《管子加工及安装工艺》、《管路防腐、防漏工艺》和《镍铜管焊接评定工艺》,以及专门针对镍铜管路制作编制的企业标准《不锈钢管路、有色金属管路设计指引》。明确规定了镍铜管材及附件在管路设计、生产设计评审及出图、入库检验、管子加工和安装、成品检验等方面的要求,工艺体系完善。因此排除因施工工艺不完善导致镍铜管管路腐蚀问题的原因。

2.3.2 施工过程

(1)制作加工

镍铜管制作严格按照工艺要求执行。采用钨极氩弧焊,氩气纯度及流量符合要求;纯度≥99.9%;流量约8L/min,焊接部位采用有机清洁剂清洁干净区域轴向长度≥30mm。放样管子全部内场制作,船校管子现场校后送内场焊接,打样管子现场打样后在内场制作焊接。

(2)管路安装

实船安装时,严格按照工艺要求执行。在异种金属相接触部位,使用绝缘垫片、电绝缘螺栓组件;按照管路原理图要求安装牺牲短管;管路法兰、接头安装要求自然对中,避免产生应力;管路采用DJ橡胶减震管码,间距合理,确保使用过程中无异常振动现象。

2.3.3 质量监督方面

(1)入库验收

每船套镍铜管到货后,按技术规格书要求,针对外观、壁厚、规格、出厂合格证书进行查验外,同时按批次取样,使用便携式合金分析仪检测化学成分。在公司建造各类军、民品船舶中,军、民品材料分仓库存放,材料按托盘领用,杜绝材料混用的可能。

(2)制作及安装检验

管子内场装配焊接检验合格后按系统压力要求进行液压强度试验,试验无泄漏。实船安装严格按照各管路系统原理图及《管子加工及安装工艺》和《管路防腐、防漏工艺》、《不锈钢管路、有色金属管路设计指引》企业标准等规范要求对系统正确性、电绝缘措施、螺栓规格等级及紧固情况、管路法兰及设备对中情况、管码布置、系统密性等方面进行检验。各工序环节经自检、互检、专检合格后提交船东船检验收。

2.4 使用过程分析

2.4.1维护保养

根据《全船海水系统管路原理图》镍铜管无特殊维护保养要求,据现场勘查组调查船员维护保养情况,无异常,可排除因使用维护保养不当造成镍铜管腐蚀穿透的原因。

2.4.2使用环境分析

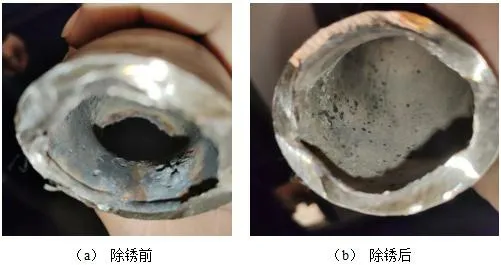

该船主要停泊区域为舟山一带海域,受长江流域泥沙冲刷影响,东海海域水质偏黄,其泥沙悬浮含量要明显高于南海、黄海等其他海域,海水管路使用环境相对于交付南海及北海的船舶要恶劣,针对使用环境因素,分解了腐蚀较为严重的镍铜管,勘察其内部腐蚀情况,如图5所示,图5(a)中管路内部表面布满铜绿色锈,除锈后发现为管路试样为均匀腐蚀,如5(b)所示。阳极在腐蚀消耗过程中,腐蚀均匀,锈层容易脱落。由此可得在泥沙冲刷下加剧阳极腐蚀速度。

图5 管路内部腐蚀形貌

经实船勘验,拆除下来的管子弯管内部可明显观察到弯头内侧内壁布满由泥沙冲刷形成的凹坑非常明显,且凹坑内腐蚀产物为黑色。

2.5 改进措施

上述分析结果表明,船舶系统管路发生腐蚀的主要原因是在管子弯头处焊接时热输入较大,热影响区晶粒粗大恶化,以及管路过渡设计不当而造成流速突变。因此弯头位置焊接时将采用自动TIG替代原来的手工TIG焊接,严格控制焊接热输入。在管路设计时禁止直接开支管,添加特定的定型变径接头过渡,并进行流速限定。为防止海水泥沙冲刷加剧管路系统的腐蚀速度,可采取超音速火焰喷涂铁基非晶合金的形式进行管内防腐。

3 结论

通过对材质的化验分析、施工工艺及施工过程排查、设计分析、使用环境分析及金相显微分析等方法,得出该船镍铜合金管弯头腐蚀的主要原因与改进措施有:

(1)镍铜合金管管路设计过程中采用了直接开支管及未使用定型变径接头过渡的方式,导致海水流向突变,加之部分管路系统内海水流速较大,弯头部位受海水泥沙冲刷较大,导致镍铜弯头部位腐蚀严重,较其他部位更快穿透泄漏;

(2)在镍铜管制作过程中不可避免采取了焊接的方式,在焊接过后焊缝附件会产生热影响区,热影响区域组织结构相对较为薄弱,在弯头位置管路内海水流向改变产生紊流加剧了对弯头热影响区的冲刷,导致镍铜弯头腐蚀严重;

(3)该船航行区域主要为东海海域,其海水悬浮泥沙含量较高,海水中含有的较多泥沙冲刷导致镍铜合金管腐蚀加快;

(4)改进措施主要有在焊接过程中严格控制热输入防止热影响区晶粒恶化,管路设计时采用定型变径接头过渡并进行流速限制,利用超音速火焰喷涂铁基非晶合金进行管内喷涂防腐。