混凝沉淀与石英砂过滤组合工艺处理陶瓷涂覆隔膜生产废水

2021-07-12殷俊黄榕顾晓涛乙杨敏维尔利环保科技集团股份有限公司江苏常州213000

殷俊,黄榕,顾晓涛,乙杨敏(维尔利环保科技集团股份有限公司,江苏 常州 213000)

0 引言

随着环境污染、能源短缺问题日趋严重,近年来国家发展规划中加大了对锂离子电池的研究力度和资金扶持,隔膜作为锂电池产品关键部件之一,其生产和使用在新材料产业界受到的高度重视[1]。“湿法+涂覆”为业界公认的隔膜发展方向,但其制浆和涂覆过程中伴随着清洗废水产生,此类废水有机物浓度虽然较低,但各工序生产过程中部分物料[2],如搅拌罐内残留浆料、涂覆线上残留的水性浆料等进入水中,致使排水中悬浮物质量浓度波动大,最高可至10 000 mg/L[3],对COD检测存在严重的干扰。某锂电池隔膜生产公司新建厂房,陶瓷废水SS严重超标,COD也不能达到排放标准,采用混凝沉淀为主的综合处理工艺,出水分别可达到当地污水处理厂纳管标准。

1 废水来源、设计规模及进出水质

1.1 废水来源

水性涂覆隔膜采用将水性浆料涂覆到基膜表面,利用无机材料高熔点的特性,提高隔膜的耐高温性能和高温下隔膜的形体保持能力,从而提升锂电池的耐温等级。废水的产生主要来源于制浆和涂覆过程。制浆先在封闭的搅拌罐中加入纯水和CMC粉体,在室温下搅拌(15~150 r/min)溶解;然后加入Al2O3(粒径<10 μm),搅拌(1 500~5 000 r/min)均匀后,加入胶黏剂水溶液和助剂,搅拌罐中通过搅拌机搅拌均匀,制备成陶瓷涂覆浆料[4]。由于搅拌罐内壁残留浆料,需定期清洗。此过程会产生清洗废水(W2-1)。涂覆过程是将基膜母卷放卷,通过微凹涂覆机将水性浆料均匀的涂覆在多孔基膜上。涂覆线定期清洗,此过程会产生清洗废水(W2-2)[4]。

浆料清洗废水与涂覆线清洗废水构成陶瓷废水。浆料清洗废水主要污染物指标为COD,而涂覆线清洗废水主要污染物为悬浮物SS(含Al2O3)。

生产工艺如图1所示。

图1 生产工艺

1.2 设计规模及进出水质

(1)设计规模。设计规模为150 m3/d,每天处理时间12 h。

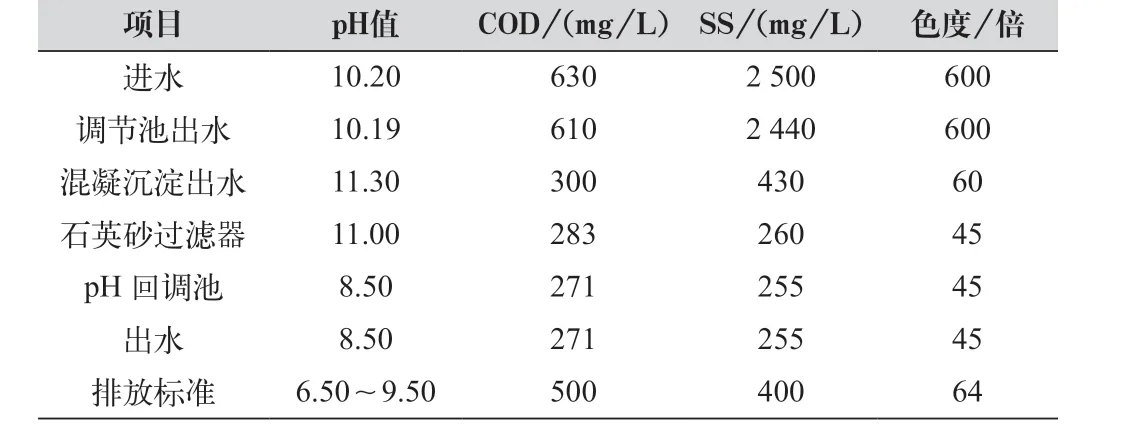

(2)进、出水水质。本项目陶瓷废水设计水质如表1所示。污水排放执行GB/T 31962—2005《污水排入城镇下水道水质标准》A级标准。

表1 陶瓷废水设计进、出水质

2 工艺设计及主要构筑物

2.1 工艺设计

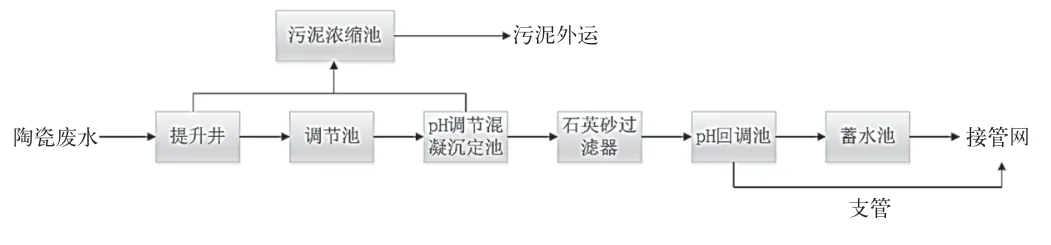

本项目陶瓷废水处理采用混凝+沉淀+石英砂过滤组合工艺。水性涂覆隔膜生产过程中产生的陶瓷废水经管沟自流进入提升井后泵入调节池,经穿孔曝气陶瓷废水充分搅拌,泵入pH调节混凝沉淀池,先调节pH,再加入PAC,接着加入PAM,使废水中细小的悬浮物和一些大分子有机物脱稳凝聚成小“矾花”。在反应池中小“矾花”经相互碰撞结合成较大的絮凝体,在后续斜板沉淀池中沉降分离[3]。混凝上清液经石英砂过滤器两级过滤后流至pH回调池,pH达标后流至蓄水池或各指标经检测达标后直接排放。提升井、沉淀池等产生的污泥经浓缩、强化脱水产生的泥饼外运卫生填埋。处理工艺如图2所示。

图2 处理工艺

2.2 主要构筑物及设备

2.2.1 提升井

由于本项目生产线离污水处理工程较远,且调节池为半埋式结构,考虑到水力提升问题,本项目调节池前端设置了提升井,便于水力输送。由于陶瓷废水中悬浮物高,因此需定期排泥防止提升井拥堵,提升井设计停留时间(HRT)为0.8 h。

2.2.2 调节池

污水排放有不均匀性时变化系数较大,对处理系统的冲击负荷大。为了生化处理系统平稳地运行,因此有必要设置调节池。排水高峰时,蓄存多余的水量;低峰(如夜晚)基本不排水时,可从调节池蓄存水中提取予以补充,以保证进水量相对恒定,从而使后续反应按设计负荷稳定、正常运行。本项目调节池为穿孔曝气式调节池,水力停留时间(HRT)10 h,所需搅拌风量为1.5 m3/min。

2.2.3 pH调节混凝沉淀池

本项目混凝沉淀池为斜板沉淀池,可以去除大部分悬浮物以及部分COD,泥渣需定期排入污泥浓缩池。该装置包括pH调节段HRT为0.5 h,PAC加药段HRT为0.5 h,PAM加药段HRT为0.5 h,沉淀段HRT为2 h,清液收集段HRT为0.5 h。

2.2.4 石英砂过滤器

本项目石英砂过滤器利用石英砂作为主要过滤介质,耐酸碱、氧化、pH适用范围为2~13,过滤精度在0.05~0.10 mm,处理能力为15 m3/h,具备自动反冲功能,可有效去除胶体微粒及高分子有机物,起到尾水保障作用。

2.2.5 pH回调池

由于出水pH要求为6.5~9.5,本项目设计了pH回调池HRT为3 h,可以保障出水pH满足排放要求,可直接排放。

2.2.6 蓄水池

蓄水池主要有两个功能:一方面pH回调池若经检测不达标可以存储不达标的废水,调蓄至前端再处理一次;另一方面可以存储达标的陶瓷废水。水性涂覆隔膜生产过程中不仅有陶瓷废水还有凝胶废水,凝胶废水具有高SS、高COD、不容易沉降等特点,可与达标的陶瓷废水混合后进行处理或与处理后的凝胶废水混排达标排放,HRT为48 h。

2.2.7 污泥浓缩池

本项目由于陶瓷废水悬浮物高,且用氢氧化钠调pH后混凝沉淀效果不理想,而需利用氢氧化钙作为pH调节剂,排泥量大,因此设计污泥浓缩池HRT 24 h,降低污泥含水率,减少整体污泥的排放量,降低运行成本。

2.2.8 主要药剂

工业级氢氧化钙,溶液浓度10%,加药量170 L/h;工业级PAC,溶液浓度5%,加药量220 L/h;阳性PAM,溶液浓度5 g/L,加药量115 L/h。

3 运行结果

3.1 水质分析

该项目于2019年3月开始投产,期间因生产工艺调整,陶瓷废水进水水质波动巨大,最高SS达到10 000 mg/L,COD达到1 000 mg/L。在超负荷情况下,该系统可以保障出水SS满足达标要求,但污泥量巨大且COD不能达标排放。后期生产工艺稳定后,经30 d联动调试,整体工艺单元设备运行稳定,出水水质良好。实际运行数据如表2所示。

表2 处理设施运行结果统计

3.2 成本经济分析

经运行核算,1 m3陶瓷废水处理成本为电费1.12元、药剂费1.42元、人工费1.56元,合计4.1元/m3,全年项目运行成本总费用为22.45万元。

4 结语

(1)采用混凝沉淀与石英砂过滤组合工艺处理水性涂覆隔膜生产过程中产生的陶瓷废水,经工程实践及第三方检测,处理后各项污染物指标均能达到排放要求。

(2)水性涂覆隔膜生产过程中不仅有陶瓷废水,还有凝胶废水、凝胶废水,具有高SS、高COD、不容易沉降等特点,采用陶瓷废水出水与其混合后处理可以降低凝胶废水的处理难度同时也为项目整体降低运行成本。