中原油田东濮老区高含水原油常温集输技术

2021-07-12黄雪松朱宁宁范开峰

黄雪松, 李 思,2*, 朱宁宁, 晁 凯, 范开峰,2

(1.中国石化中原油田分公司石油工程技术研究院, 濮阳 457001; 2.辽宁石油化工大学石油天然气工程学院, 抚顺 113001)

中原油田东濮老区经过四十余年的开发,采出液平均含水率升高至94.8%,加热集输消耗大量能源。截至2018年年底,东濮老区共有油井和计量站加热炉643 台,年耗气量1 218×104m3,约占集输系统总能耗的73%。同时,加热炉存在较大安全隐患,燃烧伴生气为湿气,经济性和环保性较低。采出液含水率的大幅升高为常温集输提供了有利条件,可大幅减少加热炉数量、降低加热能耗。

易凝高黏原油在常温输送时容易黏附在管道内壁,导致流动面积缩小、井口回压增大,影响集输系统安全生产[1-2]。影响常温集输能否实施的因素较多、作用复杂,室内研究方法主要包括石蜡沉积杯法、冷指法、环道实验法和数值模拟法等[3-9]。丁振军[3]和田东恩[4]采用石蜡沉积杯法,将黏壁量突增时的最高温度作为黏壁温度,实验便捷,但结果易受操作过程影响,产生较大误差:贾治渊[6]通过带搅拌的冷指装置,将冷指表面黏壁厚度突增的拐点作为黏壁温度,但冷指与储罐之间的Taylor-Couette流动与实际管内流动存在差异;Zheng等[5]和高美尧[8]通过实验环道测试段的压差曲线,将压差陡增时对应的温度作为黏壁温度,与现场流动情况接近,但实验装置造价高,操作复杂、耗时长;刘晓燕等[2]和鲁晓醒等[9]通过可视化试验环道,将流量开始减小时刻和压降转折点对应温度作为黏壁温度,但透明管内表面的界面性质会影响实际黏壁过程。经过多年研究,在高含水原油流动特性和常温集输安全界限等方面得到了一些有价值的成果,研究者认为凝油黏壁现象是凝油黏附与剪切剥离共同作用的结果,并得到了原油物性、井口温度、含水率、产液量、管线长度等主要因素对常温集输界限的影响规律。近年来,对黏壁现象的研究逐渐由实验研究转向微观机理分析,通过数值模拟计算对胶凝原油颗粒的运动轨迹、受力变形与结构强度进行研究,从分子间作用力与能量的角度解释黏壁问题[10-12],但目前针对复杂原油组成和集输管道内复杂流场,建立数学物理模型和边界条件设置难度较大,与实际管道符合率较低。

20世纪70年代以来,中国已有多个陆上高含水期油田开展了常温集输试验和应用。大庆油田采用归纳法对现场常温集输边界条件进行了总结,高含水油田常温集输温度界限可低至原油凝点2 ℃以下[2,13]。华北油田西柳站和高阳区块对典型高含水油井进行现场试验,管输流型为分层流,得到了管线压降曲线随温度的降低呈先上升后下降再上升的规律,常温集输温度界限低于凝点1~4 ℃[9,14]。江汉油田依托功图计量推进油井串接工艺,减少管线长度,实现常温集输[15]。彩南油田建立了常温集输判断方法和一体化实施流程,配套低温脱水和水处理工艺和单井加热控制方式优化,实现了80.6%常开油井和全部计量站的常温集输[16]。此外,扶余油田、尕斯油田、延长西区、苏北油田、大港南部油田等也进行了常温集输试验和应用[3,6,8,11,17-18]。受基础理论和试验井数量的限制,试验成果的应用范围还局限在试验油田区块,暂时不具备在其他油田的推广条件。

以文卫油区为试验区块开展了常温输送技术研究,通过室内实验、现场试验和理论分析,形成了中原油田东濮老区高含水原油常温集输技术系列,指导了集输系统加热炉的撤减,并取得了良好的应用效果。

1 地面集输系统现状分析

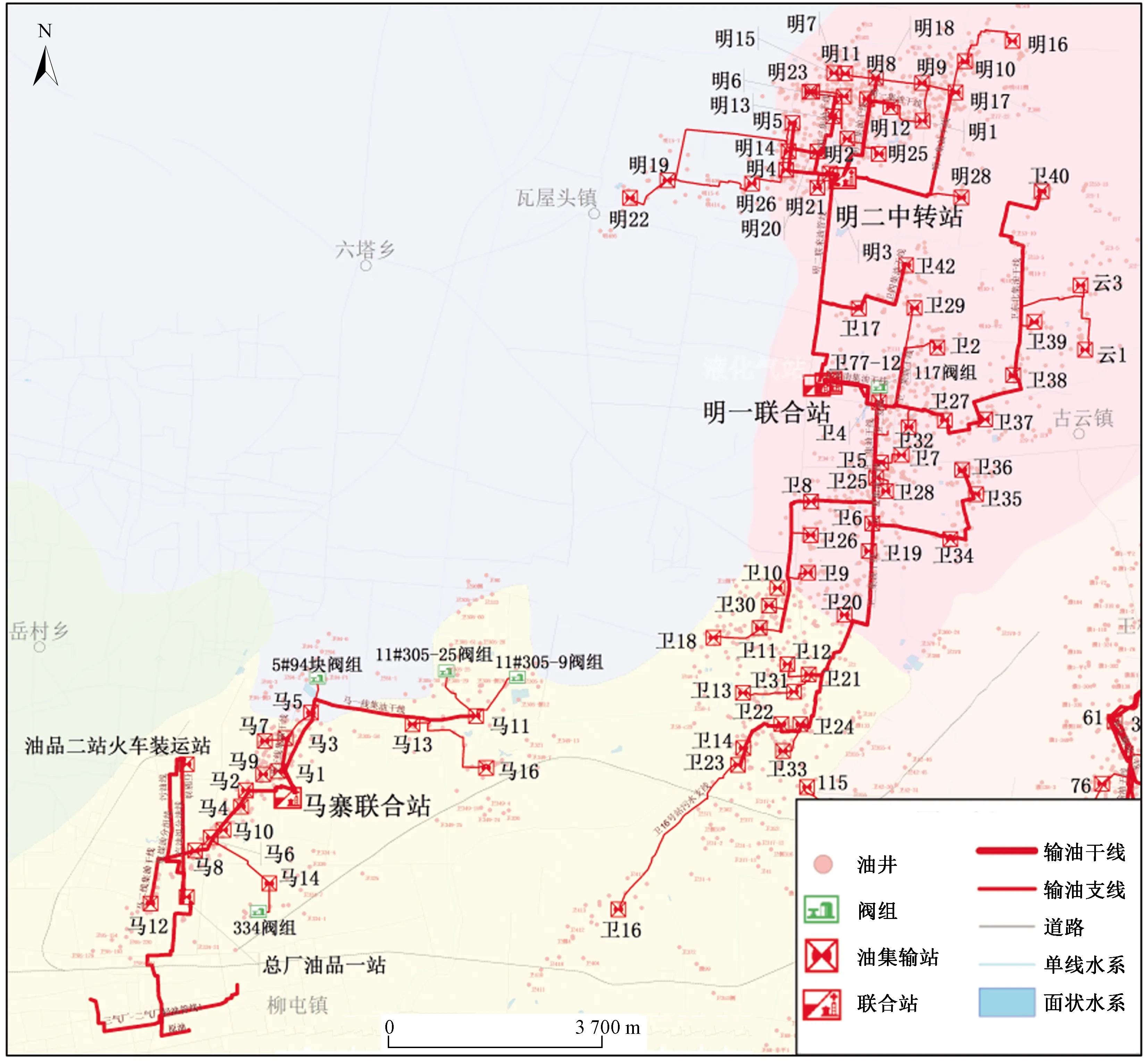

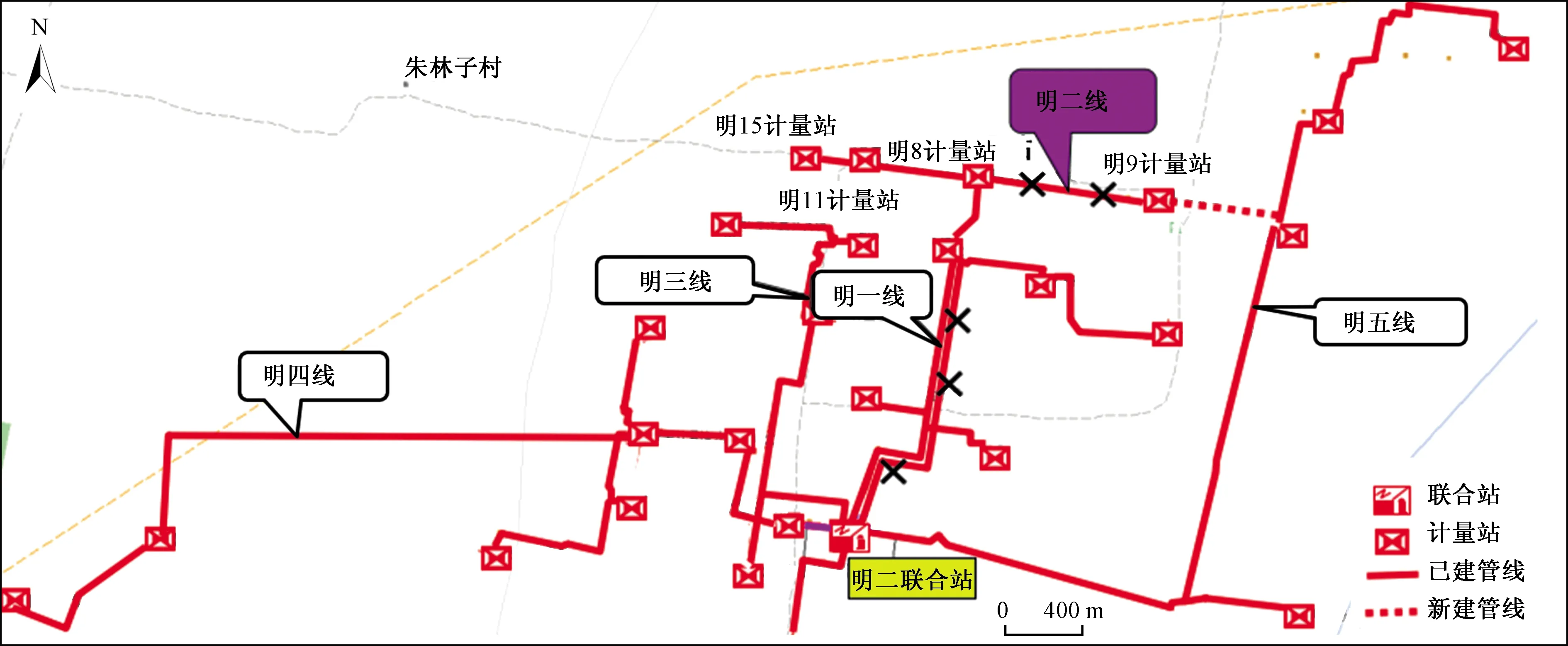

中原东濮老区文卫油区所辖油井578口(包括单拉井10口),年产液量527.88×104t,年产油量28.55×104t。地面集输系统主要采用二级、三级布站,有计量站74座,中转站1座,联合站2座,集输管网如图1所示。单井集油管线基本采用Ф76×4.5的20#无缝钢管或非金属管,在用集输干支线共101条,总长130.605 km,其中集油干线18条、集油支线83条。对于低液量、管输距离较长的油井,冬季采用井口加热集油工艺,有加热井111口(其中单拉井4口),占总井数的19.2%;设置加热炉的计量站34座,占45.9%。对文卫油区加热油井和加热计量站的基础数据进行统计,如表1、表2所示。部分油井和计量站产液量和井口温度较低、回压较高、管线较长,常温集输实施难度较大,但仍有优化潜力。

图1 文卫油区集输管网Fig.1 Gathering and transportation pipeline network of Wenwei oilfield

通过文献调研和实际生产情况分析,总结出常温集输能否实施的影响因素如下:①含水率:含水率越高,产出液流动性越好,原油不容易出现黏壁,有利于常温集输;②产液量:产液量越大,管输流体的温降越小,同时对管线的冲刷效果和黏壁原油的剥离作用越强,越容易实现常温集输;③井口温度:井口温度越高,产出液流动性越好,有利于常温集输的实施;④井口回压或出站压力:井口回压偏高会影响原油产量,并带来安全隐患;取消加热后,管线流体温度较低、黏度升高,使管道摩阻上升、井口回压或出站压力升高;⑤原油物性:如果原油的含蜡量较高,会导致原油凝点较高、黏度较大,常温集输时容易发生黏壁现象;⑥管线长度:集输管线越长,一方面流体温降越大,管线后段产出液黏度越高,并且沿程压力损失越大,井口回压越高,不利于常温集输;⑦地温:地温越高,集输管线埋地深度越深,越有利于常温集输的实施。

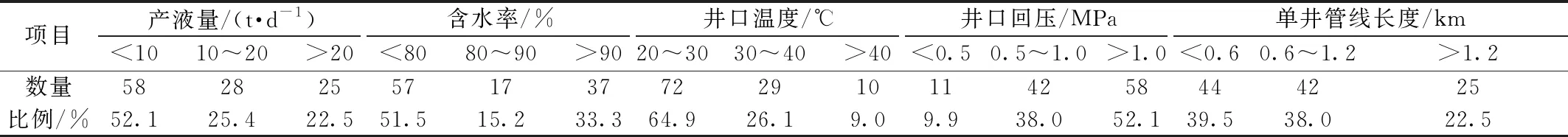

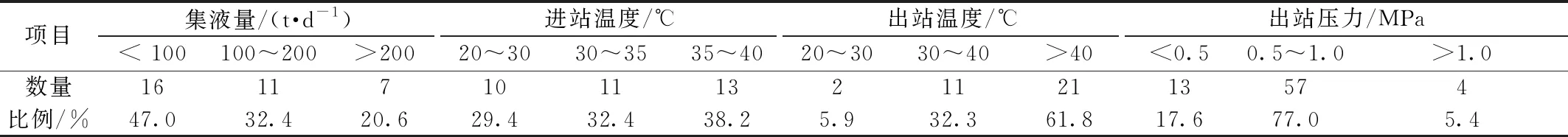

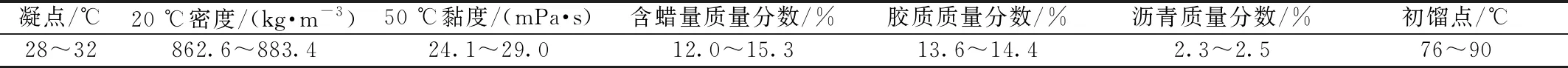

文卫油区地面脱气脱水原油凝点为28~32 ℃,862.6~883.4 kg/m3,50 ℃原油黏度为24.1~29.0 mPa·s,含蜡量11.0~15.3%,属于易凝高黏含蜡原油,基本物性如表3所示,常温集输时容易出现黏壁现象。由表1和表2可知,在加热油井中,有48.5%的油井含水率在80%以上,有47.9%的油井产液量高于10 t/d,井口温度高于30 ℃的油井占35.1%,井口回压低于1.0 MPa的油井占47.9%,单井集油管线长度小于0.6 km的有39.5%,存在较大的优化潜力。计量站平均进站温度为33 ℃,平均外输温度为43 ℃,压力平均值为0.58 MPa;有53.0%的计量站集液量高于100 t/d,有32.8%的计量站进站温度高于35 ℃,仍有一定的优化潜力。

表1 加热油井生产数据统计

表2 计量站生产数据统计Table 2 Statistics of the production data of metering stations

表3 地面脱气脱水原油基本物性

2 关键工艺技术

2.1 单井集油管线常温集输安全技术界限

通过文献调研结合现场经验,采用流量Q、含水率φ和常温集输综合评价参数M作为判断是否能够实施常温集输的依据,其表达式为

(1)

式(1)中:Q为产液量,t/d;φ为含水率;L为单井集油管道长度,m。

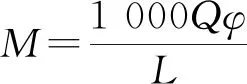

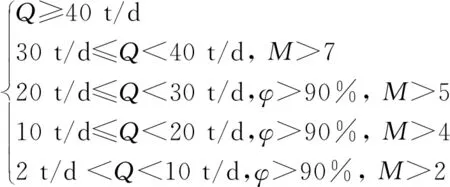

采用归纳法对已实现常温集输的全部单井和部分加热单井的生产数据分析结果如图2所示,可知:①对于Q≥40 t/d的油井,φ均高于90%,M值一般较高,可全部实施常温集输;②当30 t/d≤Q<40 t/d时,φ基本在85%以上,不加热井M均大于7,因此当油井M大于7时可考虑取消加热;③当20 t/d≤Q<30 t/d时,对于φ>90%的不加热井,M均大于5,满足此条件可以考虑取消加热;④当10 t/d≤Q<20 t/d时,对于φ>90%的油井,M>4时可实施常温集输;⑤对于2 t/d

图2 油井产液量与井口温度、压力、含水率和 综合评价参数关系Fig.2 Relationship of liquid production rate with wellhead temperature, back pressure, water fraction and comprehensive evaluation parameter, respectively

由此,提出单井集油管线常温集输安全技术界限为

(2)

由于基础数据的局限性,该结论需要现场实验的进一步验证。经过前期调研和现场踏勘,确定了现场试验地点和方案。于2019年初在明14号计量站的计量分离器出口安装现场试验装置,如图3所示。所辖7口油井暂时停用井口加热炉后,通过阀门开关控制切换进入试验装置的单井产出液,并在线测量流体流量、温度和压力,根据压力变化判断能否实施常温集输。

图3 明14号计量站现场试验装置Fig.3 Field test apparatus in Ming 14 metering station

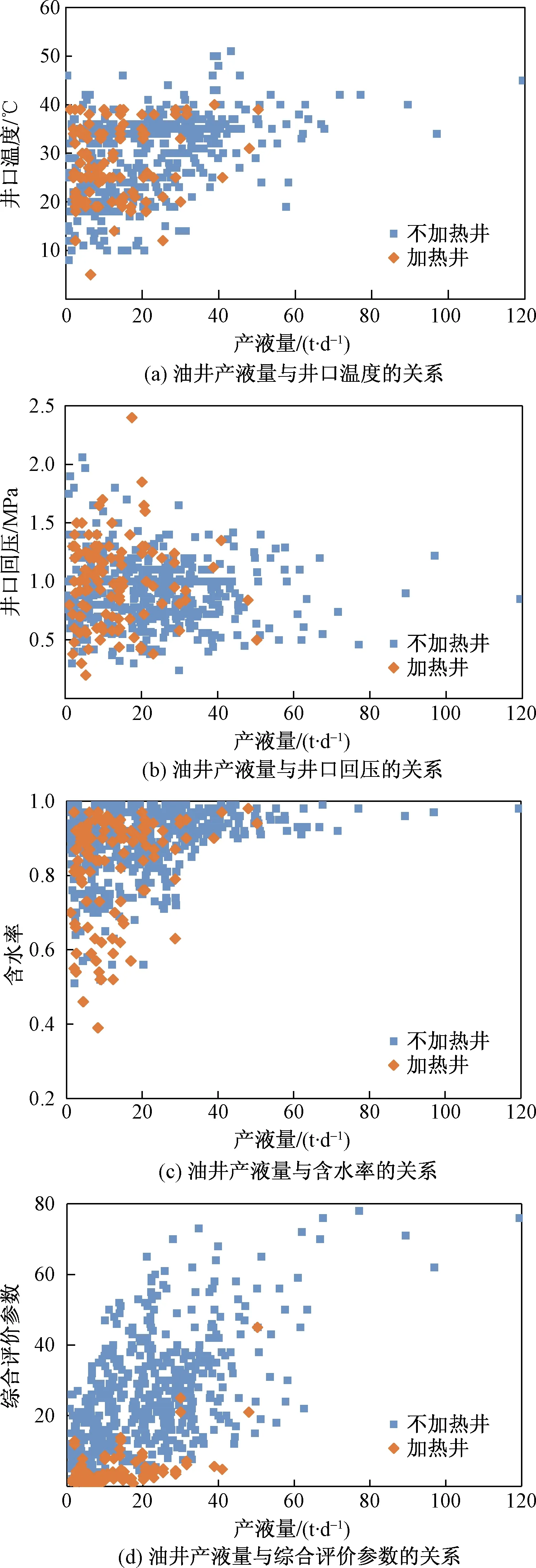

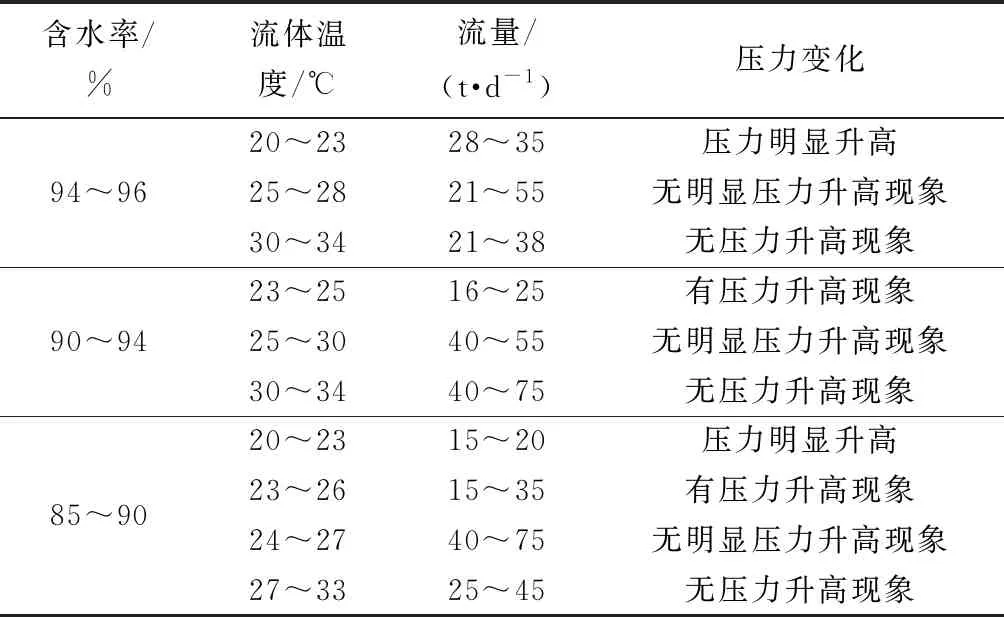

对进行的40余个试验工况和取得的200余组数据进行归纳和分析,结果如表4所示。当压力无明显升高时,说明该工况下流体流动性较好,管线内无原油黏壁现象,可实施常温集输;当压力出现升高时,说明该工况下流体流动性下降,管线内开始出现原油黏壁现象,处于常温集输界限附近;当压力出现明显升高时,说明该工况下流体流动性较差,管线内出现了明显的原油黏壁现象,常温集输不能实施。这与提出的单井集油管线常温集输安全技术界限基本相符,验证了其可行性。

表4 现场试验工况及压力变化情况

按照提出的常温集输安全技术界限,撤销了单井加热炉25台。对于不满足常温集输条件的油井,低于三相分离器温度的前提下,可根据实施条件取消部分计量站加热炉。

2.2 集输干支线常温输送安全技术界限

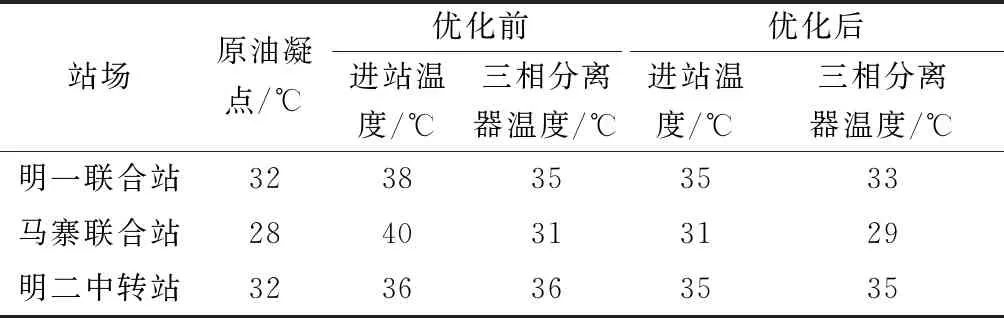

文卫油区计量站外输流体含水率均高于90%,由集油干、支线串接进入联合站或中转站。如表5所示,2019年初联合站和中转站三相分离器工作温度高于原油凝点3~4 ℃,集油干线末端进站温度分别高于原油凝点6、12、4 ℃,与大庆油田等高含水期油田相比,存在较大的优化空间。结合低温破乳剂处理工艺和联合站优化简化改造的实施,各站三相分离器脱水温度可降至原油凝点附近,来液进站温度高于原油凝点3 ℃,3座站场的进站温度分别降低3、9、1 ℃。由此推测,系统上游计量站来液进管线温度也可相应降低。

表5 联合站流体进站温度和三相分离器工作温度优化

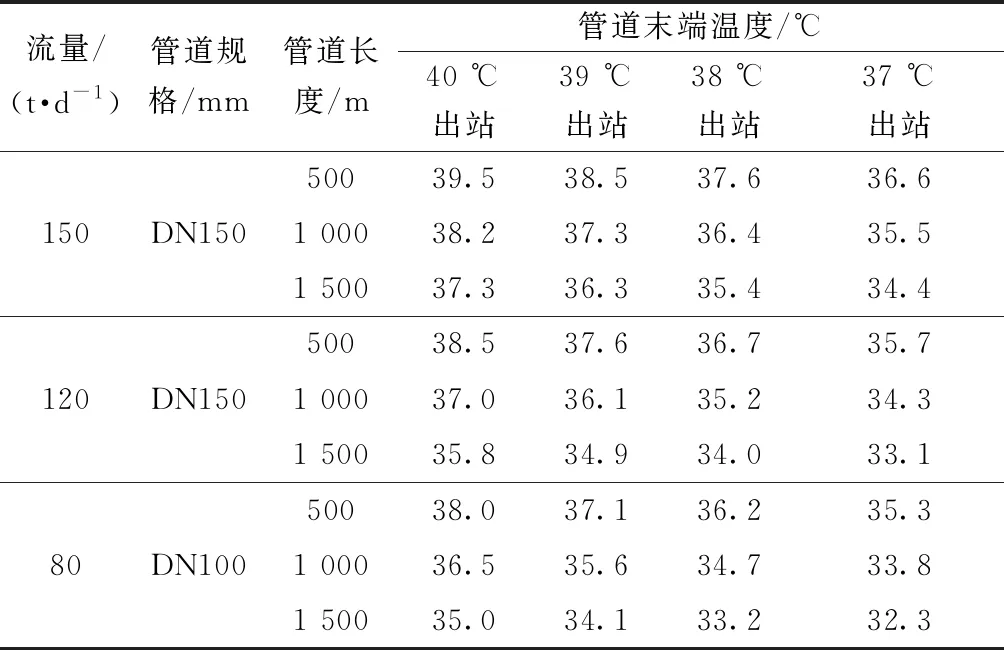

选取具有代表性的计量站液量及管道规格,利用Pipephase软件对冬季最冷月计量站外输管道温度进行了模拟计算,地温为8 ℃,流体含水率90%,部分计算结果如表6所示。对于高含水原油,当保证管道末端温度在凝点以上时,取消加热输送不会对管道压降造成太大影响,因此主要从输送温度上考虑计量站常温输送实施条件。由于流体实际含水率要高于90%,且进入干支线后会受到其他计量站来液的带动或加热,在保证高于管线末端温度不低于三相分离器温度的前提下,可根据实施条件取消部分计量站加热炉。

表6 冬季典型工况下计量站外输管道末端温度计算结果

将管道末端温度不低于三相分离器温度作为依据,确定可以实现常温输送的外输温度TR。提出明一联合站和明二中转站集输干支线常温输送安全技术界限如下,马寨联合站集输干支线TR可再降低4 ℃,可表示为

(3)

根据提出的安全技术界限,撤销了11座计量站加热炉。对于不满足条件的计量站,可以通过添加流动改性剂和管道串并联优化等措施,实现常温输送。采取保障措施后,仍需要加热的计量站,可保留加热方案。

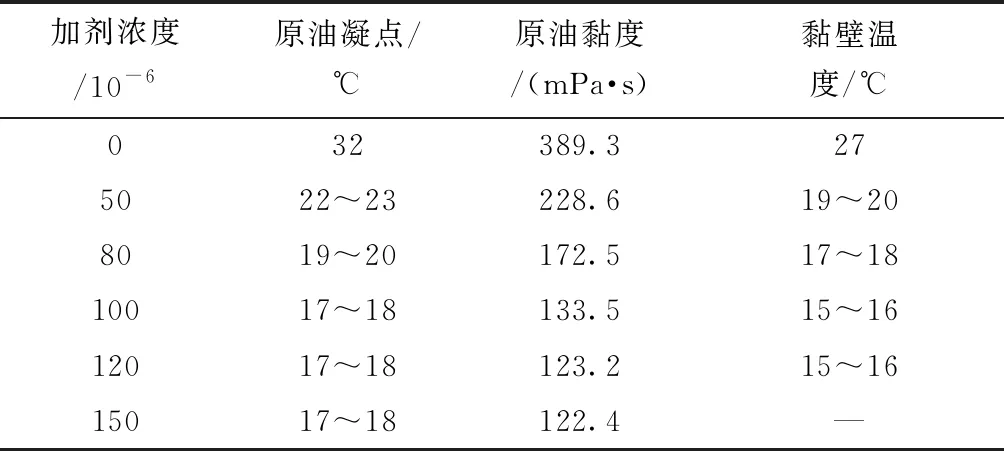

2.3 纳米复合降凝剂处理工艺

对于高含水原油,传统的原油降凝剂在集输过程中受水流卷的影响,分散效果较差,降凝效果难以发挥。针对常规降凝剂分散性能不适合高含水工况条件的问题,研发了溶油疏水型纳米复合降凝剂,由纳米氧化铝载体和负载在其上的降凝聚合物构成,共同起到降凝作用,纳米氧化铝与降凝聚合物的质量比为(1~2)∶100。纳米氧化铝为β-氧化铝和(或)γ-氧化铝,粒径30~100 nm,是多孔性材料,作为载体具有较高表面活性。降凝聚合物由二元醇和有机磺酸反应制得,分子质量20 000左右,结构式如图4(a)所示,容易吸附在纳米氧化铝表面以及孔结构中,经超声处理与纳米氧化铝反应形成如图4(b)所示的结构牢固结合,避免从纳米氧化铝表面脱离。降凝聚合物中的非极性基团可以在蜡晶生长的过程中与石蜡共晶,其他部分则阻碍蜡晶的进一步长大,能较好地改变蜡晶结构。

对新型纳米复合降凝剂进行评价,热处理温度75 ℃,加剂浓度为50×10-6~150×10-6,测试加剂后的原油凝点、黏度,含水率80%时的原油黏壁温度采用石蜡杯法进行测试,结果如表7所示。经降凝剂处理后,原油凝点、黏度和黏壁温度大幅下降;随着加剂浓度的增加,降凝效果逐渐提高;加剂浓度为100×10-6时,可使原油凝点降低14~15 ℃,在40 ℃、剪切率20 s-1时黏度下降41.3%,含水率80%、剪切率20 s-1时原油黏壁温度降低11~12 ℃;之后再提高加剂浓度,降凝效果改善不明显。说明该纳米复合降凝剂能够均匀分散在高含水原油中,有效改变蜡晶结构和强度,从而大幅降低原油凝点、黏度及原油黏壁温度,保障高含水原油低温流动的安全性。

表7 纳米复合降凝剂评价结果

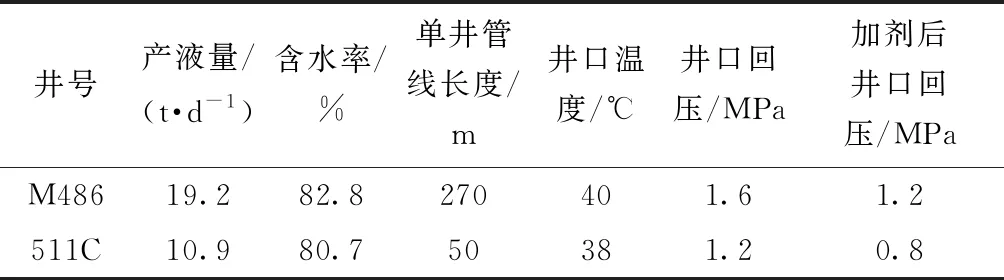

于2019年2月在文卫采油一区M486和511C单井作为现场试验井,这两口井产液量较低、井口回压高、含水率80%左右。采用柱塞泵连续向油井油套环空间点滴加注降凝剂,加剂浓度100×10-6,利用井底的热力和抽油时的搅拌条件实现含水原油与药剂的充分混合,达到降低原油黏壁温度效果。如表8所示,纳米复合降凝剂加注后,井口回压显下降,取得了良好的效果,加注10 d后取消井口加热炉,停炉后井口回压无明显变化,实现了冬季单井管线常温集输。

表8 纳米复合降凝剂单井加注现场试验工艺参数

2.4 低温高效破乳剂处理工艺

实施常温集输后,较低温度下原油的析蜡量增加,使原油黏度上升、油水界面膜强度和油包水乳状液稳定性提高,可能导致常规破乳剂破乳和分离器脱水效果下降。以酚醛树脂和四乙烯胺类为引发剂、无机碱为催化剂,与环氧丙烷、环氧乙烷聚合,研发了水溶性低温高效破乳剂,分子质量8 000左右。进行低温高效破乳剂室内评价,在加注量50×10-6、30 ℃下的脱水率达到94%。对纳米复合降凝剂和低温高效破乳剂的配伍性进行实验,破乳剂对降凝剂的降凝效果没有影响,由于降凝剂能够改善蜡晶结构和分布状态,对破乳剂的效果有一定促进作用。

2019年1月在马14号计量站进行现场加注试验,通过现有加注设备进行加注,浓度为50×10-6,高含水原油由马14号站经马二集油干线进入马寨联合站,三相分离器出口含水率由11%降至6%,脱水效果得到明显改善。

明一联合站三相分离器工作温度降低后,含水率升高至21%。于2019年6月在卫30号计量站进行现场加注,浓度为80×10-6,现场加注装置如图5所示。高含水原油由卫30号站经卫二线进入明一联,加注5 d后三相分离器出口含水率由21%降至8%,取得了明显的脱水效果。

图5 低温高效破乳剂现场加注装置Fig.5 Field injection apparatus of low-temperature and high-efficiency demulsifier

2.5 集输管网优化工艺

2.5.1 单井集油管线优化

优化前文卫油区有87.5%的油井采用放射状单井集输方式进入计量站,单井管线长度较长、液量偏低、井口回压较高,常温集输受到限制。单井非承载式功图计量技术应用后,计量站简化为计量阀组,可根据油井分布情况优化单井集油管线路由,采用“枝状串接”集输方式进入附近支干线,减少管线长度,同时解决旧管线腐蚀穿孔带来的问题;以大液量带动小液量,合理提高单井集油管线流速,降低单井集油管线输送时热损失,降低井口回压,实现井口无加热炉生产。以明1号计量站单井管网优化情况为例进行说明,优化情况如图6所示。

图6 明1计量站单井管网优化示意图Fig.6 Optimization of the gathering line network to Ming 1 metering station

根据明7计量站所辖单井管网情况,取消腐蚀严重的明389井和明400侧井单井管线;明212侧井和明389井单井管线串接后接已建干线,优化单井管线路由;将明52井、明400侧井串联后接入396井单井外输管线,中途接入明391井,4口井串接后直接跨站接入已建集输支干线,共新建单井管线1 000 m。改造后原加热油井明396和明389实现常温集输,同时最远的明52井井口回压由改造前1.2 MPa下降至1.0 MPa。

2.5.2 集输干线优化

将路由相近、腐蚀老化严重且集输效率低的集输干线进行优化合并,提高管输效率,减少维护成本。以明2线优化为例进行说明,图7为明2线优化改造示意图。

图7 明二线优化示意图Fig.7 Optimization of Ming second trunk line

优化前,明8计量站、明11计量站、明15计量站液量合计427.8 t/d,管线外输规模为450 t/d;明9计量站液量为207.6 t/d,管线外输规模为250 t/d。将明二线中明9计量站合并至明五线,原明二线液量并入明一线,明二线停用。

优化后,明一线管输液量由943.4 t/d上升至1 151.0 t/d,明五线管输液量由834.5 t/d上升至1 262.3 t/d,同时减少了集输干线长度2.2 km。管网回压明显降低,原明9计量站回压由0.68 MPa降至0.59 MPa,明2线及明5线已建最远油井井口回压由1.32 MPa下降至0.95 MPa。明二中转站进站温度由36 ℃下降至32 ℃,停用4座计量站加热炉。

3 应用效果

将以上关键工艺技术作为主体,形成中原油田东濮老区高含水原油常温集输技术系列,集成应用在文卫油区,整体实施效果如表9所示。2019—2020年,文卫油区共撤销单井加热炉67台,计量站加热炉28台,集输系统运行安全平稳,平均温度下降3.9 ℃,平均集输系统效率由36.3%提高至40.8%。每年可降低天然气用量197.1×104m3,节约燃料费、维修费等成本536.4万元,增加轻烃产品收入75.8万元。此外,降低了安全风险和环境污染,大幅消除安全环保隐患点,减少安全环保治理费用。高含水原油常温集输技术是支撑老油田高含水期地面系统整体重构优化的关键,有效保障了油田地面系统低耗高效、绿色低碳运行,成功推动了油田提质增效,取得了显著的经济效益和社会效益,并具有良好的推广应用前景。

表9 常温集输技术应用效果

4 结论

(1)提出了单井集油管线和集输干支线常温集输安全技术界限,科学指导了单井加热炉和计量站加热炉的撤减。

(2)研发了纳米复合降凝剂和低温高效破乳剂,形成常温集输加剂处理配套工艺,拓宽了常温集输应用范围。

(3)通过集输管网路由优化,大幅减少了集输管线长度,提高了管道液量,降低了井口回压,有助于常温集输的进一步实施。

(4)形成以“单井和计量站常温输送条件、纳米降凝剂和低温破乳剂处理工艺、集输管网优化工艺”为主体的中原油田东濮老区高含水原油常温集输技术系列,在文卫油区集成应用后,撤减单井加热炉67台、计量站加热炉28台,每年可减少天然气用量197.1×104m3、创效612.2万元,有效保障了油田地面集输系统安全高效、绿色低碳运行,取得了显著的社会经济效益。