不同厚度三点弯曲梁的裂纹扩展动态焦散实验

2021-07-12彭麟智乔亚旭陈翠刚徐胜男

彭麟智, 宋 耀, 乔亚旭, 陈翠刚, 徐胜男

(1.中国矿业大学(北京)力学与建筑工程学院, 北京 100083; 2.大连交通大学交通运输工程学院, 大连 116021)

动荷载作用下材料的动态断裂特性全然不同于静荷载作用下的断裂破坏,针对脆性材料而言,其动力学断裂过程相对于静力学更为复杂,工程实际中也存在诸多动态破坏的情况,因此研究脆性材料的动态断裂破坏过程及断裂特征具有重要意义。目前,中外学者针对冲击荷载作用下脆性材料的动态断裂行为进行了深入的研究。Zehnder等[1]采用反射式焦散线方法,研究了冲击作用下钢材三点弯曲梁的动态断裂行为;Kalthoff[2]通过焦散线实验方法,对动力荷载作用和恒定静力荷载作用下裂纹的传播进行了对比实验研究;姚学峰等[3]通过透射式焦散线实验方法,研究了含偏置裂纹三点弯曲梁在冲击作用下的断裂特征,得到了裂纹扩展和梁中应力波的关系;彭剑文等[4]通过对砂岩三点弯曲梁的冲击荷载实验,研究了I型断裂情况下试件尺寸对砂岩动态断裂参数的影响;杨仁树等[5]通过焦散线方法,对不同角度的分支裂纹有机玻璃试件进行了冲击实验,得到了裂纹角度对裂纹扩展行为的影响;李清等[6]研究了冲击荷载作用下两种不同裂纹缺陷介质的动态断裂行为,分析了相互垂直和相互共线预制裂纹的扩展行为;岳中文等[7]通过焦散线方法,对落锤冲击下含双预制裂纹有机玻璃试件进行了研究,分析了裂纹扩展过程的断裂力学特性。在冲击荷载作用下裂纹扩展受到许多方面因素的影响,目前关于厚度对有机玻璃类脆性材料动态断裂的实验研究较少,针对厚度对三点弯曲梁的断裂破坏过程的影响有待深入研究。

从静态实验到动态实验,焦散线法都有着广泛的应用[8-9]。在利用新型透射式动态焦散线实验方法的基础上,研究了落锤冲击作用下不同厚度有机玻璃材料三点弯曲梁模型的动态断裂特性,分析了厚度对有机玻璃三点弯曲梁断裂破坏过程中断裂力学参数的影响,以期进一步充实对有机玻璃的研究。

1 焦散线实验方法

1.1 焦散线实验原理

采用透射式焦散线方法[10]研究冲击荷载作用下有机玻璃的断裂力学行为。有机玻璃类材料具有良好的透光性[11],在不受力的情况下,垂直射入的平行光会直接穿透试件,会在成像的光学设备上形成均匀的明亮区域;当试件受力产生运动裂纹时,裂纹尖端的奇异应力场会导致材料的折射率发生改变,使原本垂直透射裂纹尖端的光线发生折射,在成像设备上形成的阴影区域即为焦散斑,焦散斑外围明亮曲线即为焦散线。

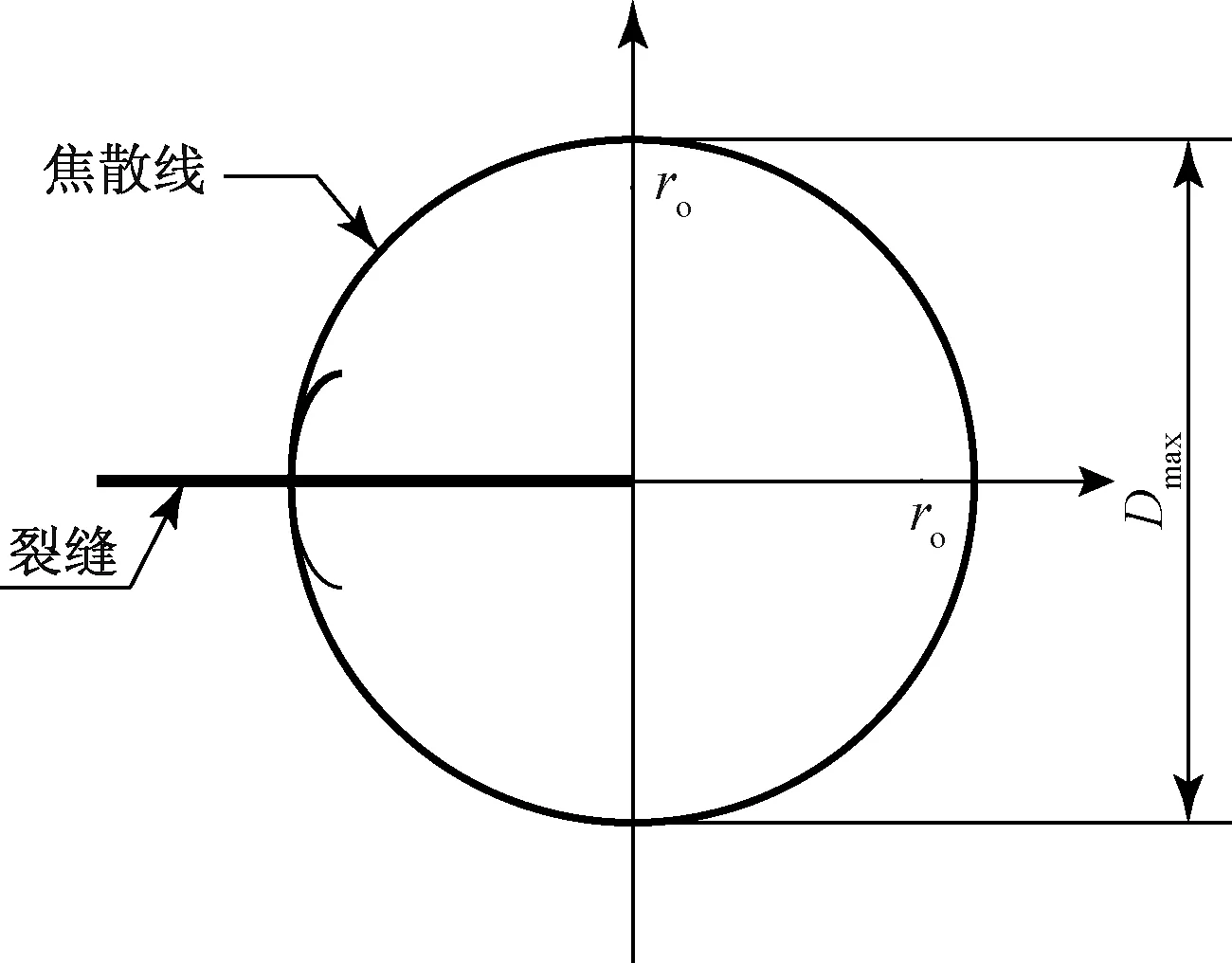

图1为Ⅰ型裂纹尖端焦散线示意图。冲击作用下裂尖应力强度因子可表示为[12]

(1)

式(1)中:zo为试件与参考平面之间的距离,zo=900 mm;c为材料的光学常数;deff为试件的有效厚度;Dmax为裂纹尖端焦散线的最大直径。

ro为初始半径图1 焦散线示意图Fig.1 Schematic diagram ofcaustics curve

1.2 焦散线实验系统

采用光学实验室的焦散线实验系统[13],该系统由数字激光光源、扩束镜、组合场镜、加载系统、数据采集系统组成,如图2所示。其中光源采用波长532 nm的绿色红外激光光源,其输出功率为0~300 mW。数据采集系统由高速摄影机进行图像采集和与之相连的计算机进行相机参数设置及图像数据记录。实验过程中将激光光束通过扩束镜及透镜1形成平行光垂直透射试件,经过透镜2聚焦相机镜头处,预先开启相机对整个断裂过程进行记录。

图2 焦散线实验系统示意图Fig.2 Schematic diagram of caustics experimental system

1.3 试件及参数设置

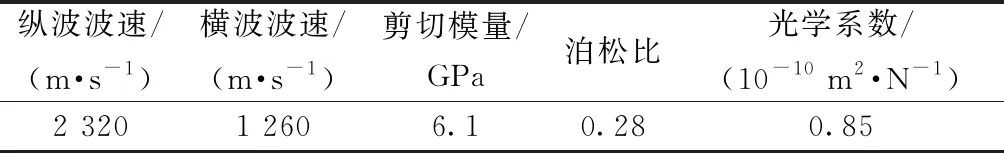

实验试件材料选用有机玻璃板(polymethyl methacrylate,PMMA)材料具有良好的透光性,在动态焦散线实验方法中被广泛应用,其动态力学参数如表1所示。试件几何尺寸为200 mm(长)×50 mm(宽)×D(厚度),D分别取2、3、4、5、6、8 mm,试件下侧中部预制一条垂直于边界的竖直裂纹,长10 mm,宽0.5 mm,如图3所示。实验根据试件厚度的不同分为6组,分别记为D-2、D-3、D-4、D-5、D-6、D-8,每组实验重复5次。实验时,将高速相机拍摄频率设定为100 000 fps,拍摄分辨率为320×192 pixel。落锤冲头置于试件中部,落锤高度设为300 mm。

表1 有机玻璃板动态力学参数Table 1 Dynamic mechanical parameters of PMMA

图3 试件示意图Fig.3 Schematic diagram of specimen

2 实验结果及分析

2.1 裂纹扩展路径分析

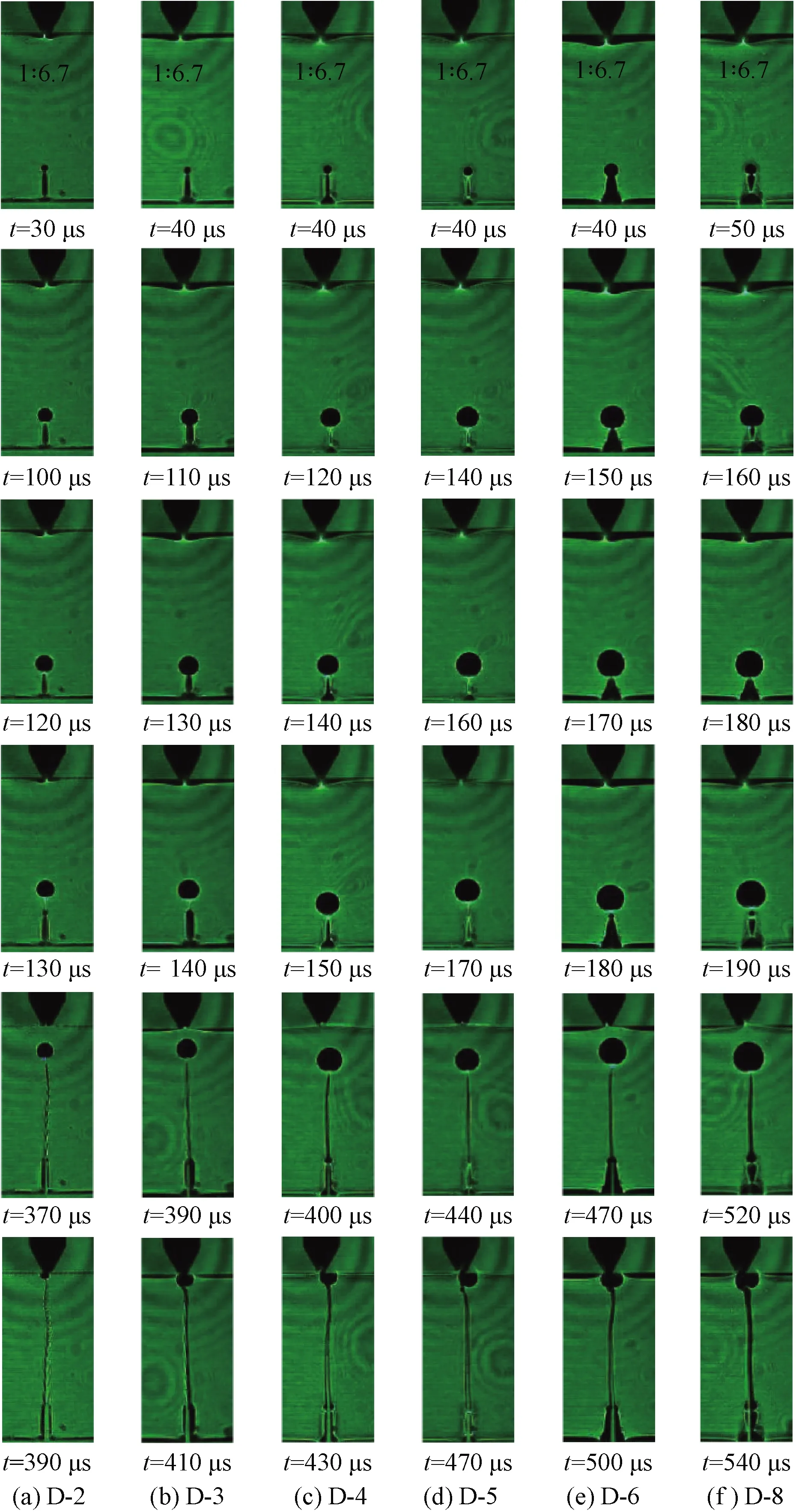

图4为试件D-2、D-3、D-4、D-5、D-6、D-8的冲击实验结果图。由图4可见,6种试件的具有相似的扩展路径,当落锤击中冲头,试件底部的预制裂纹开始起裂,并迅速向冲头击中点扩展,由于实验操作误差的存在,会导致裂纹扩展接近试件边缘时,会发生如试件D-3、D-4、D-8所示的偏转,偏转角度随着试件厚度的增大而减小。

图4 实验结果Fig.4 Experimental results

2.2 焦散斑变化分析

图5为试件D-2、D-3、D-4、D-5、D-6、D-8的动态焦散斑变化。由图4可见,不同试件的焦散斑变化趋势大致相同,当落锤击中试件时,试件底部预制裂纹尖端产生应力集中,开始形成焦散斑,同时裂纹尖端的焦散斑的直径随时间逐渐增大,裂纹起裂后向上扩展的同时,焦散斑随之向上移动。裂纹的扩展阶段较为稳定,焦散斑直径变化较小,裂纹扩展至试件边缘时,焦散斑开始迅速减小,直至裂纹贯穿试件时焦散斑迅速消失。裂纹扩展相同距离时的焦散斑在厚度较大的试件中其直径较大;不同厚度下试件预制裂纹尖端出现焦散斑的时间大致相同,均在时间t=40 μs左右,起裂时试件的焦散斑直径随厚度的增大而增大;裂纹起裂的时间随着试件厚度的增大而增加,试件D-2、D-3、D-4、D-5、D-6、D-8分别在t=120、130、140、160、170、190 μs时开始起裂;裂纹扩展过程的时间随着厚度的增大而增加,试件D-2、D-3、D-4、D-5、D-6、D-8中预制裂纹开始起裂到贯穿试件的时间分别为t=270、280、290、310、330、360 μs。

图5 裂纹尖端焦散斑变化Fig.5 The caustics speckle change of crack tips

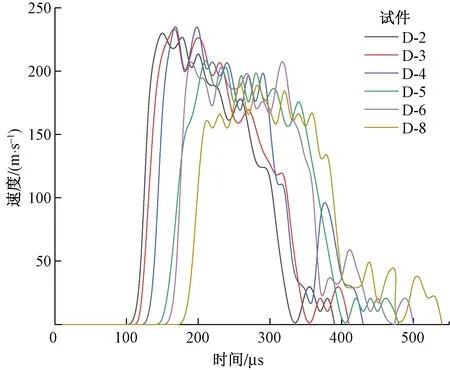

2.3 裂纹扩展速度分析

图6为试件D-2、D-3、D-4、D-5、D-6、D-8的裂纹扩展速度值拟合后随时间的变化曲线。由图6可见,不同试件的裂纹扩展速度随时间的变化趋势相似,预制裂纹起裂后,裂尖扩展速度迅速增大,然后波动减小,在裂纹扩展接近试件边缘时,裂尖扩展速度迅速减小,出现小范围波动直至裂纹贯穿试件,这是在试件边缘处应力反射波抑制了裂纹的扩展。试件的厚度越大在裂纹即将贯穿试件时的裂尖扩展速度波动幅度越大。不同厚度的试件之间,裂纹扩展速度达到峰值的时间依次增大,且峰值呈现先增大后减小的趋势,试件D-2、D-3、D-4、D-5、D-6、D-8的裂纹扩展速度分别在t=150、170、170、210、230、260 μs时达到峰值236.31、241.82、249.93、219.21、217、203 m/s。

图6 裂纹扩展速度随时间变化曲线Fig.6 Relationship between crack propagation velocity and time

2.4 动态应力强度因子分析

图7为试件D-2、D-3、D-4、D-5、D-6、D-8的裂纹尖端动态应力强度因子值拟合后随时间的变化曲线。由图7可见,不同试件的裂纹尖端动态应力强度因子随时间的变化趋势相似,裂尖的动态应力强度因子先缓慢增大,在试件开始起裂后增幅变大,出现短暂的峰值平台,然后呈现台阶状的下降趋势,在裂纹稳定扩展的过程中,会出现几段不同的平台期,最后在裂纹接近试件边缘处时,裂纹尖端受到反射应力波的抑制,裂尖的动态应力强度因子开始出现波动减小的趋势。不同厚度试件裂纹尖端动态应力强度因子所达到的峰值随厚度的增大呈现先增大后减小的趋势,试件D-2、D-3、D-4、D-5、D-6、D-8的裂纹尖端动态应力强度因子峰值分别为1.33、1.38、1.51、1.33、1.21、1.17 MN/m3/2。试件厚度越大,应力强度因子平台期持续的试件越长,裂纹的扩展越稳定。随着厚度的增大,裂纹尖端的动态应力强度因子在扩展的后期波动幅度明显增大,厚度较大的试件中会出现短暂的平台期。

图7 动态应力强度因子随时间变化曲线Fig.7 The curve of dynamic stress intensity factor with time

3 结论

通过焦散线实验方法,针对不同厚度的三点弯曲梁在受到冲击载荷作用下的断裂力学性质进行了研究,得出如下主要结论。

(1)不同厚度三点弯曲梁在受到冲击载荷时,预制裂纹起裂时间和扩展时间受到试件厚度的影响,厚度越大,起裂所需时间越长,扩展时间越长。

(2)试件起裂后,不同厚度下裂纹尖端的扩展速度和动态应力强度因子值随时间的变化曲线均呈现先快速上升后波动下降的趋势。

(3)裂纹尖端的扩展速度峰值和动态应力强度因子峰值随厚度的增大呈现先快速上升后缓慢下降的趋势。

(4)反射应力波对裂纹的抑制作用随着试件厚度的增大而增大,试件厚度越大裂纹尖端应力强度因子及裂纹扩展速度的波动幅度越大。