超声辅助对2524铝合金搅拌摩擦点焊组织与性能影响研究①

2021-07-12胡一杰孙有平周思鹏何江美杨春洋

胡一杰,孙有平,周思鹏,何江美,杨春洋

(广西科技大学 机械与交通工程学院,广西 柳州 545006)

随着装备轻量化要求不断提高,人们对先进焊接技术的需求也不断提高[1]。搅拌摩擦点焊(Friction Stir Spot Welding,FSSW)作为一种固相连接方法,在焊接过程中焊件组织不会发生熔化,被认为是一种能够取代传统连接方法的新型焊接技术[2-3]。以FSSW为基础,通过外加能量场进行辅助焊接的方法,是当前研究热点[4-5]。

超声波已经在焊接、加工、金属凝固等领域取得广泛应用[6]。超声辅助搅拌摩擦点焊(Ultrasonic Assisted Friction Stir Spot Welding,UAFSSW),是在FSSW过程中通过超声发生装置将超声振动导入待焊工件,通过超声振动引起的界面摩擦效应、声塑性效应、空化效应达到优化焊接过程、提高接头性能的目的[6-14]。目前,国内外学者对UAFSSW的研究较少,因此,本文针对超声振动对2524铝合金FSSW组织与力学性能的影响展开研究。

1 实 验

实验材料为大应变轧制技术制备的2 mm厚2524铝合金板材,其抗拉强度为430 MPa,伸长率为12.3%;板材实际成分如表1所示。图1为板材三维金相组织照片,可见沿轧制方向呈现明显的板条状组织形态。

表1 2524铝合金化学成分(质量分数)/%

图1 2524铝合金母材三维金相组织

图2 为搅拌头结构。其中轴肩具有双同心圆环结构,直径10 mm,在焊接过程中可以起到增强轴肩搅拌效果、减少飞边、降低上搭接板剪薄的作用。搅拌针为圆锥形,长度3 mm,小端直径3 mm,右旋螺纹,焊接时,搅拌头沿逆时针方向旋转,驱动材料以向下挤压的方式进行焊接。

图2 搅拌头结构

表2为本次实验选用的FSSW工艺参数。通过前期大量工艺探究工作,发现在该工艺下能够获得较好的接头性能[15]。轧制板材用电火花切割机取60 mm(RD)×20 mm(TD)×2 mm(ND)作为焊接试样,焊前用钢丝刷对待焊板材表面进行打磨,去除板材表面氧化膜,再用丙酮清洗以去除表面油污,风干后立即进行焊接。接头为搭接结构,搭接面积为25 mm×20 mm,每组实验焊接5个试样,其中3个用于剪切拉伸实验,1个用于金相组织分析,1个用于硬度测试。超声发生设备结构包括发生器、换能器和变幅杆,超声功率2 kW,振幅20 kHz,焊接开始时启动超声发生设备,在焊件上板表面导入超声振动,焊接完成的同时停止。

表2 FSSW工艺参数

焊接实验在JK⁃5型多功能焊接机上进行;拉伸实验使用ETM105D型电子万能试验机;使用电火花切割机沿RD方向的焊点中心位置对试样进行切割制备金相试样,对切割截面进行打磨和抛光后使用混合酸水溶液(2 mL HF+3 mL HCL+5 mL HNO3+190 mL H2O)进行浸蚀,采用Leica DMI3000M型显微镜观察焊接接头显微组织;使用HVS-1000 Z型显微硬度计测试焊接接头硬度分布规律,加载载荷为9.8 N,加载时间为10 s,显微硬度采集方法为:RD方向焊点截面上,平行于上板上表面1 mm位置,每间隔0.5 mm进行硬度采点;采用SIGMA场发射扫描电镜观察拉伸断口形貌。

2 实验结果与讨论

2.1 超声辅助对焊接接头组织的影响

表3为剪切拉伸后接头的宏观断口形貌。由表3可以看出,在剪切拉伸作用下,部分焊点和上表面被撕裂,焊接接头均呈现拉剪混合的断裂模式[15],2种焊接方式没有明显差别。

表3 拉伸断口的宏观形貌

焊后接头截面宏观组织形貌及有效连接宽度见图3。由于从勾型缺陷末端到匙孔边缘区域的宽度反应了接头焊后上下板的连接程度,为了对其进行定量分析,测量了有效连接宽度值。由图可知,UAFSSW工艺下有效连接宽度2 399μm,而FSSW工艺下有效连接宽度为1 763μm,前者比后者增幅达36%,与此同时,勾型缺陷及热机影响区的畸变程度减小,这表明超声辅助焊接可以提高接头有效连接宽度,降低热机影响区组织的畸变程度。原因在于焊接过程中,因待焊板材吸收超声能量,而引发界面摩擦效应,使组织温度升高,同时位错吸收超声波能量后,运动所需能量阈值降低,这都造成组织流变抗力降低,使得组织塑性变形能力提高[7],在受搅拌作用后,更多的焊材能够发生混合,所以UAFSSW工艺下焊核区面积较大。另外,超声波的冲击效应会打乱原有组织的位错分布,引起残余应力的再分配,从而起到改善组织应力水平、降低残余应力、提升组织均匀性的作用[6,16]。

图3 焊后接头截面组织形貌及有效连接宽度

图4展示了2种不同焊接方法下接头各区域显微组织形态。从图中可以看出接头主要包括母材区4(a)、热影响区4(b)、热机影响区4(c)和4(d)、焊核区,其中焊核区根据受到搅拌作用不同可分为轴肩影响区4(e)和4(g)、搅拌针影响区4(f)和4(h),以上部分显微组织分布大致如图3(b)所示。通过观察4(a)、4(b)显微组织形貌可以发现,在同等浸蚀条件下,热影响区腐蚀程度较高,因为该区域在焊接高温作用下,组织发生粗化,第二相粒子长大,耐腐蚀能力下降。

图4 接头显微组织

热机影响区4(c)和4(d),在焊接过程中,受到搅拌作用引起的形变强化影响,而焊接热是通过时效作用影响该区域[17]。其中,远离焊核区的4(c),焊接时该区域内受较低的挤压和较高的热循环作用,组织畸变程度低,在较高的热循环作用下第二相粒子发生粗化,组织发生回复,强度下降[18]。靠近焊核区4(d),该区域在强烈的搅拌和焊接热作用下,组织变形程度大,晶粒从沿水平方向分布迁移至竖直方向分布,部分区域被打碎,发生不完全动态再结晶,存在变形亚晶,导致该区域畸变增多,缺陷增加,晶内存储大量能量,一定程度上提高了该区域的强度,同时由于该区域温度较高,第二相粒子大多回溶铝基体中[18]。

轴肩影响区4(e)在焊接过程中主要受轴肩的搅拌作用;搅拌针影响区4(f)在焊接过程中受搅拌针的影响较强。两区域在焊接过程中直接受到搅拌头的影响,组织均发生剧烈的塑性变形,在热机作用下均发生完全动态再结晶,且两区域内晶粒尺寸差别不大。对比发现,FSSW轴肩影响区内晶粒较为粗大,因为在焊接过程中轴肩的焊接热输入高于搅拌针,引起该区域组织吸热长大程度高于搅拌针影响区。另外,对比还可以发现,施加超声振动后4(e)、4(f)两区域内的动态再结晶晶粒得到明显细化,表明超声辅助焊接能够起到细化焊核区动态再结晶组织的作用,同时超声波能量的输入对于缓解轴肩影响区由于过热引起的组织长大有一定效果。

图5为接头拉伸断口的SEM图。2种焊接方法下,断口均存在大量韧窝,韧窝底部都有许多第二相粒子,说明接头均为韧性断裂。同时,2种焊接工艺下断口都存在椭圆形等轴韧窝和抛物线形剪切韧窝,说明在拉伸过程中,接头同时承受了正应力和剪切应力作用,与表3中的宏观断裂特征一致。相比于FSSW法,UAFSSW法的韧窝尺寸更小、分布更均匀、深度更大,韧窝底部第二相粒子更细小。由于韧窝形态反映接头的组织状态,可以表明,施加超声振动后,接头晶粒得到细化,第二相粒子更细小,且分布弥散,组织也更均匀。

图5 焊接接头断口SEM形貌

2.2 超声辅助对接头性能的影响

图6为接头显微硬度分布曲线。从焊核区到母材区,接头显微硬度均呈现先减小后增大的趋势,由于焊核区内发生动态再结晶,组织细化,所以硬度较高;靠近焊核区的热机影响区内,发生不完全动态再结晶,存在变形强化,但第二相粒子在高温下有回溶铝基体的倾向,显微硬度稍有下降;远离焊核区的热机影响区内组织变形程度低,形变强化作用弱,且在高温下发生回复,接头强度继续呈现降低的趋势;热影响区内组织仅受焊接高温作用,组织粗化程度最大,强度下降明显,所以显微硬度水平最低;远离焊点中心区域,受焊接热影响逐渐降低,显微硬度逐渐回升[19]。另外,在焊核区内,UAFSSW显微硬度稍大于FSSW,但增加幅度不大,说明超声振动的引入对该区域微观组织状态有所改善,但影响程度较低。

图6 接头显微硬度分布曲线

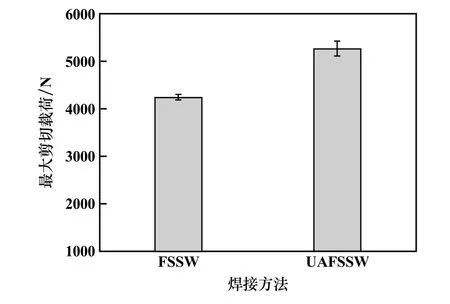

图7 展示了接头最大剪切载荷图。UAFSSW时接头最大剪切载荷达5 267 N,相比于FSSW最大剪切载荷4 246 N,提升约24%,说明超声辅助对于提高接头强度有很大作用。

图7 接头最大剪切载荷

结合以上分析可知,由于UAFSSW时焊核区内显微硬度仅有小幅度提升,而有效连接宽度增加明显,施加超声主要通过提高有效连接宽度、提升接头组织的均匀性、细化焊核区组织后引起的焊核区强度的小幅度提升,来实现提高接头强度的目的。

3 结 论

1)施加超声波后,接头有效连接宽度由1 763 um提升至2 399 um,增幅达36%。热机影响区畸变程度有所降低,焊核区晶粒显著细化,焊核区内显微硬度稍有提升。接头剪切载荷从4 246 N提升至5 267 N,增幅达24%。

2)2种焊接方法下,接头均为拉剪混合断裂方式,其中UAFSSW接头断口韧窝更细小,第二相粒子显著细化,呈现更弥散、均匀的分布。

3)引入超声波可以有效提高焊接接头性能,作用机理是:增加了接头有效连接宽度、提高了组织均匀性、细化了焊核区组织。