全长纤维针刺C/C⁃SiC复合材料的力学与热扩散性能①

2021-07-12杜鹏程王雅雷赵向坤叶志勇

杜鹏程,王雅雷,熊 翔,赵向坤,叶志勇

(中南大学 粉末冶金国家重点实验室,湖南 长沙 410083)

C/C⁃SiC复合材料具有耐高温,密度低,强度刚度高,抗烧蚀、抗氧化性能好等优点[1-4],作为高温结构复合材料在航空航天热防护系统具有广泛的应用前景[5-6]。随着新型航天飞行器的快速发展,其苛刻的服役环境对复合材料的承载和热防护性能提出了更高的要求。

目前,C/C⁃SiC复合材料的制备方法主要有化学气相渗透法(CVI)、聚合物浸渍裂解法(PIP)和反应熔渗法(RMI)等[7-8]。其中,RMI法具有制备周期短、工艺简单、成本低、近净尺寸成形等优点[9],是制备C/C⁃SiC复合材料的优选方法。作为高温热结构材料,C/C⁃SiC复合材料的力学性能和热物理性能直接关系到构件的承载、抗热冲击、传热散热等性能[10-12],且强烈依赖于其预制体结构。碳纤维预制体结构具有可设计性强的优势,是提升改善C/C⁃SiC复合材料力学性能和热物理性能的重要途径之一[13-14]。本文综合C/C⁃SiC复合材料承载和防热性能需求,采用全长纤维针刺结构预制体,利用RMI法制备了C/C⁃SiC复合材料,并系统研究了不同熔渗温度条件下复合材料的微观结构、弯曲性能和热扩散性能。

1 实 验

1.1 原材料

以日本东丽公司T700-12K SC连续碳纤维无纬布作为碳纤维预制体原材料,丙烯气体(99.9%)和高纯氮气(99.99%)作为碳源前驱体和稀释气体,高纯氩气(99.99%)作为碳纤维预制体和C/C多孔体高温热处理保护气体,硅粉(47μm,99.99%)作为引入SiC基体的原材料。

1.2 碳纤维预制体制备

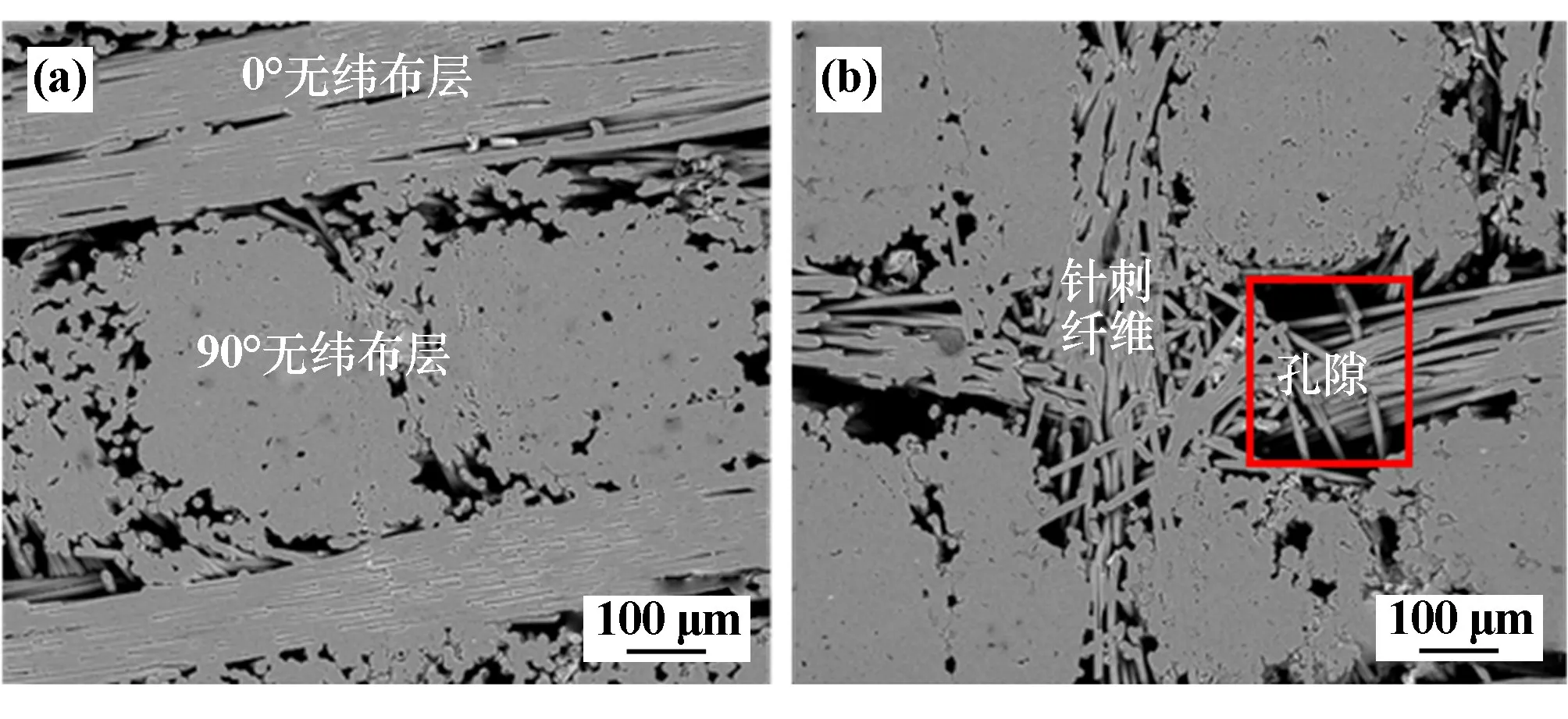

将T700-12K SC连续碳纤维无纬布按照0°/90°进行交替铺层,通过逐层针刺得到体积密度为0.51 g/cm3的全长纤维针刺预制体,其结构如图1所示。

图1 全长纤维针刺预制体结构示意

1.3 C/C⁃SiC复合材料的制备

将碳纤维预制体置于高温烧结炉中,在氩气保护气氛下于2 000℃热处理;然后以丙烯为碳源前驱体、氮气为稀释气体,在化学气相沉积炉中利用化学气相渗透法在碳纤维预制体内部引入热解碳基体,得到密度为1.45 g/cm3的C/C多孔体(沉积温度950℃,丙烯与氮气流量比3∶1,沉积压力0.6~0.8 kPa);最后,将经过2 000℃高温热处理的C/C多孔体包埋于Si粉中,在高温烧结炉中利用反应熔渗法得到C/C⁃SiC复合材料(熔渗温度分别为1 650、1 750和1 850℃,保温时间4 h)。

1.4 测试表征

采用阿基米德排水法测定C/C多孔体和C/C⁃SiC复合材料的密度和开孔率。利用AutoPore IV 9510型压汞仪测定C/C多孔体孔径体积与分布。

将C/C⁃SiC复合材料切割成2 mm×2 mm×2 mm规格,每个样品取15粒,在硝酸和氢氟酸体积比4∶1的混合溶液中腐蚀48 h,根据失重计算得到材料内部残余Si含量。

采用D8 Advance型XRD衍射仪(Bruker Ltd,Germany,Cu Kαradiation)分析C/C⁃SiC复合材料的物相组成;采用JSM-6360LV型场发射扫描电子显微镜观察材料的微观结构及断口形貌。

按照GB/T 6569—2006标准,采用三点弯曲法在INSTRON 8802型力学性能试验机上测试C/C⁃SiC复合材料的弯曲强度。样品尺寸为55 mm×10 mm×4 mm,跨距为40 mm,加载速率为2.00 mm/min,测试结果取5个试样强度的平均值,并记录其位移载荷曲线。

根据GJB 1201.1—1991标准,利用耐驰LFA 457 MicroFlash激光导热系数测量仪测试C/C⁃SiC复合材料的热扩散性能。样品尺寸为Φ12.5 mm×2.5 mm,测量温度范围为室温至900℃,升温速度为3℃/min,测试过程中以氩气为保护气体。

2 结果与分析

2.1 C/C多孔体的微观结构与孔径分布

图2为全长纤维结构C/C多孔体的微观结构。由图2(a)可以看到,C/C多孔体相邻无纬布层内的碳纤维束呈[0/90°]n周期性排布特征,热解碳基体则主要分布于无纬布层纤维束内及纤维束周围。另外,无纬布层内的长纤维束同向排布紧密,束内孔隙得到了有效填充,仅存少量小尺度孔隙(<6μm)。此外还可看到,相邻无纬布层间存在明显的大尺度孔隙结构,其尺度范围为10~80μm。从图2(b)可以看到,针刺纤维对相邻无纬布层起到了明显的连接作用,且在布层之间形成了Z向通道,这有利于后续熔融硅的渗入。另外,C/C多孔体针刺区域的孔隙尺度(100~400μm)明显大于相邻无纬布层间的孔隙。在全长纤维结构预制体中,针刺纤维全部来源于无纬布层,其形成过程中造成了布层微区范围内的变形和Z向拉伸,使得针刺区域碳纤维分布呈杂乱分布特性,同时形成了较大尺度的孔隙结构,此类孔隙内部因缺少热解碳沉积位点,最终以大尺度孔隙形式存在于C/C多孔体内部。

图2 全长纤维C/C多孔体的微观结构

图3为全长纤维结构C/C多孔体的孔径分布图。可以看到,C/C多孔体内部的孔径呈单峰分布特征,最可几孔径为25μm,孔径尺度主要集中在7~70μm之间,约占总体孔径体积的88%,主要对应于C/C多孔体相邻无纬布层间及部分针刺区域的孔隙。此外,由图3还可以看到,C/C多孔体内部还存在少量孔径尺寸小于7μm的孔隙结构,这些尺度孔隙则主要来源于纤维束内部。相关研究表明:当孔隙尺寸分布在10~100μm范围内时,熔融状态的Si可有效地渗入C/C多孔体,进而获得致密度较高的C/C⁃SiC复合材料[15]。

图3 C/C多孔体孔径分布图

2.2 C/C⁃SiC复合材料的微观结构

图4 为不同熔渗温度制备的全长纤维结构C/C⁃SiC复合材料的XRD图谱。可以看到,C/C⁃SiC复合材料XRD图谱中均存在C、SiC和Si的特征峰。其中,C的特征峰主要对应碳纤维及热解碳,SiC和Si的特征峰则分别对应Si⁃C反应生成的SiC基体和残余Si,这说明,不同熔渗温度下制备的C/C⁃SiC复合材料均由碳纤维、热解碳基体、SiC基体和残余Si组成。另外,由图4可以看到,随着熔渗温度升高,C的衍射峰强度明显增加,峰形更加尖锐,温度的升高有利于碳纤维及具有乱层堆积结构、六方晶型热解碳基体的石墨化度提升[16]。此外,残余Si的衍射峰强度则随熔渗温度提高呈下降趋势,复合材料内部残余Si含量明显降低。

图4 不同熔渗温度制备的C/C⁃SiC复合材料的XRD图谱

表1列举了不同熔渗温度制备C/C⁃SiC复合材料的物理参数。可以看到,在熔渗温度1 650~1 850℃条件下,所制备的C/C⁃SiC复合材料体积密度在2.14~2.17 g/cm3之间,开孔率均未超过5%,致密化效果较好。另外,当熔渗温度为1 650℃时,复合材料内部残余Si含量为6.93%;随着熔渗温度提高到1 750℃和1 850℃,复合材料内部残余Si含量分别下降至4.91%和3.37%。有研究表明:采用反应熔渗法制备C/C⁃SiC复合材料的过程中,SiC是通过液态Si与相邻碳基体发生Si⁃C反应生成的[17-18]。熔渗温度的升高可提高C原子在SiC层内的扩散系数,促使SiC基体的形成,从而降低复合材料内部的残余Si含量。

表1 不同熔渗温度制备C/C⁃SiC复合材料的物理参数

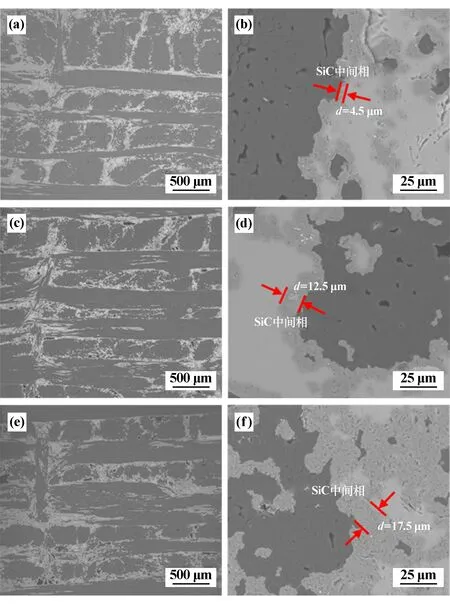

图5为不同熔渗温度条件下全长纤维结构C/C⁃SiC复合材料的微观结构照片。由图5可以看到,在不同熔渗温度条件下,C/C多孔体内部的孔隙均实现了有效填充,得到了较为致密的C/C⁃SiC复合材料;图中暗色衬度区域为碳纤维和热解碳基体,而亮色衬度区域则为SiC/Si基体,SiC/Si基体主要分布在原C/C多孔体大尺度孔隙部位。随着熔渗温度升高,C/C⁃SiC复合材料内部可见孔隙含量逐渐增高。这是因为,在较高的温度条件下(1 750℃和1 850℃),熔融状态的Si与C/C多孔体内部的热解碳基体反应过快,熔渗通道过早闭合,Si金属熔体无法完全渗入材料内部。复合材料陶瓷相基体放大照片显现其内部呈现2种不同的衬度。能谱分析结果表明,深灰色相区域为SiC基体,浅灰色相则为残余Si。在反应熔渗过程中,熔融Si与临近的热解碳基体通过反应生成了连续的SiC相。当熔渗温度为1 650℃时,连续SiC相的厚度约为4.5μm。随着熔渗温度升高到1 750℃和1 850℃,连续SiC相的厚度分别增加至12.5μm和17.5μm,Si⁃C反应速率得到明显加强,复合材料内部的残余Si含量明显降低。

图5 不同熔渗温度条件下全长纤维结构C/C⁃SiC复合材料的微观结构照片

2.3 C/C⁃SiC复合材料的弯曲性能

图6为不同熔渗温度条件下全长纤维结构C/C⁃SiC复合材料的弯曲性能。由图6可知,当熔渗温度1 650℃时,C/C⁃SiC复合材料的弯曲强度仅163±10 MPa;而当熔渗温度提高到1 750℃与1 850℃时,C/C⁃SiC复合材料的弯曲强度大幅提升到229±17 MPa和221±14 MPa,明显高于无纬布/网胎针刺结构的C/C⁃SiC复合材料[15],这说明全长纤维结构预制体对提升C/C⁃SiC复合材料弯曲性能起到明显作用。

图6 全长纤维结构C/C⁃SiC复合材料的弯曲性能

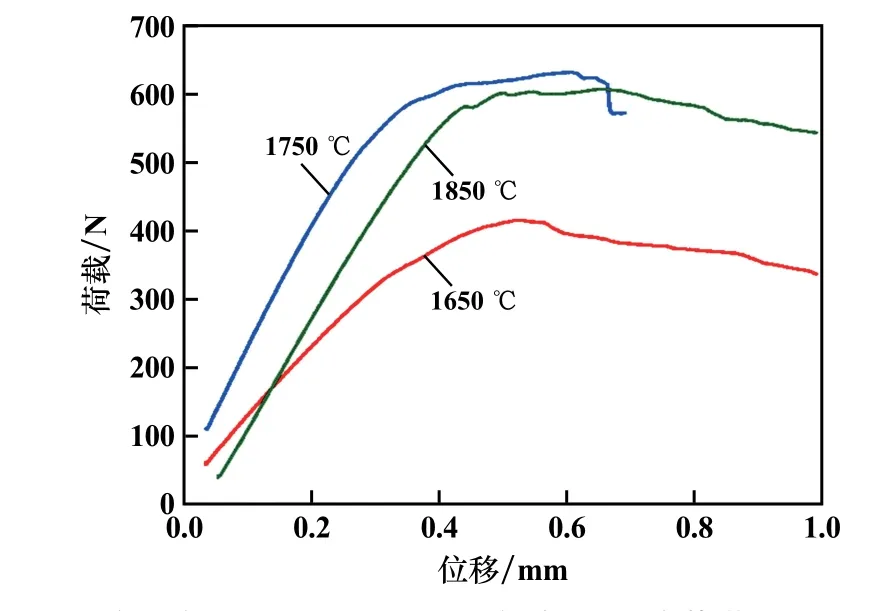

图7 为不同熔渗温度制备的C/C⁃SiC复合材料的载荷⁃位移曲线。可以看出,不同熔渗温度制备的C/C⁃SiC复合材料在弯曲断裂过程中均呈现明显的假塑性断裂特征。在加载初始阶段,C/C⁃SiC复合材料的载荷⁃位移曲线呈线性特征,复合材料处于弹性变形阶段。随着载荷增大,载荷⁃位移曲线逐渐表现出非线性特征,载荷⁃位移曲线斜率逐渐下降。这是因为载荷增加促使裂纹在材料内部萌生,且裂纹不断在基体内部和纤维/基体界面发生偏转,能量的消耗造成了复合材料模量降低。当材料达到极限载荷后,弯曲应力随着位移增加呈逐步下降趋势,直至材料断裂失效。另外,由图7可以看到,1 650℃熔渗制备C/C⁃SiC复合材料弹性变形阶段的模量明显低于其他温度制备的C/C⁃SiC复合材料,且表现出较弱的承受载荷能力。

图7 全长纤维结构C/C⁃SiC复合材料的载荷⁃位移曲线

图8为不同熔渗温度制备的C/C⁃SiC复合材料的断口形貌。可以看到,不同熔渗温度制备的C/C⁃SiC复合材料的断口均可见明显的纤维拔出现象。熔渗温度1 650℃时,复合材料断口碳纤维以整束拔出为主,且拔出纤维表面附着较多的热解碳基体。而熔渗温度1 750℃和1 850℃时,复合材料断口的纤维拔出以单根拔出形式为主,且纤维表面光滑,无明显热解碳附着。在C/C⁃SiC复合材料的断裂失效过程中,界面结合强度对碳纤维的承载能力具有重要作用[19]。熔渗温度1 650℃时,复合材料内部生成的SiC含量相对较低,纤维束和陶瓷相基体之间的界面结合强度偏低,当基体裂纹扩展到热解碳界面层时极易发生偏转(图8(b)),界面层的快速失效导致碳纤维的承载作用无法得到高效发挥,因此导致复合材料纤维束的整体拔出,材料弯曲性能偏低。而熔渗温度较高时,复合材料内部Si⁃C反应较为充分,热解碳消耗较大,纤维束与陶瓷相基体之间的界面强度较高(图8(d)),裂纹可扩展至纤维束内部,继而在热解碳基体及纤维/热解碳界面的扩展和偏转(图8(f)),使得复合材料断口呈单根纤维拔出形貌特征,复合材料断裂过程中,碳纤维起到了良好的增强增韧作用。

图8 全长纤维结构C/C⁃SiC复合材料的断口形貌

2.4 C/C⁃SiC复合材料的热扩散性能

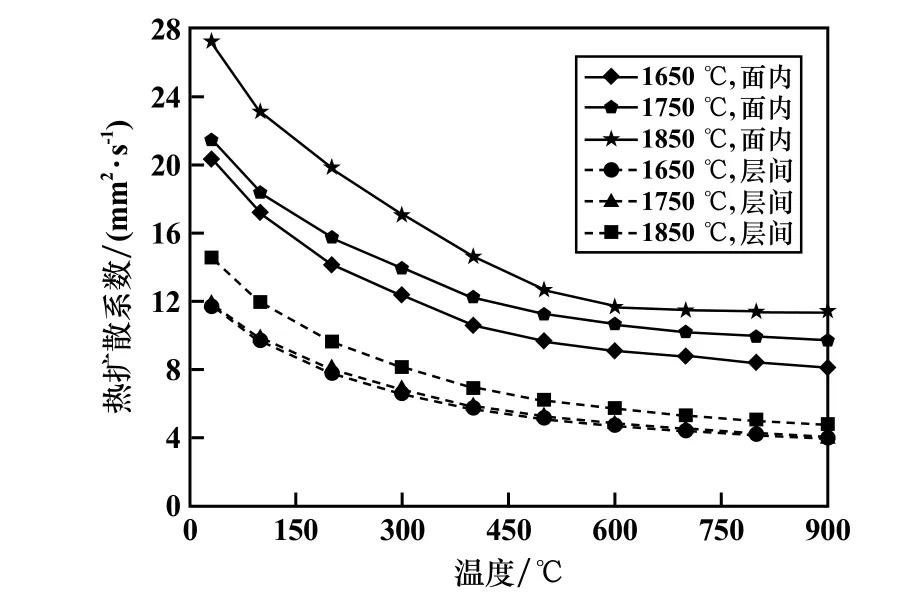

图9为全长纤维结构C/C⁃SiC复合材料不同方向热扩散系数随温度的变化图。可以看到,不同熔渗温度条件制备的C/C⁃SiC复合材料面内方向的热扩散系数均高于层间方向,这主要与碳纤维的排布方向有关。C/C⁃SiC复合材料的热传导主要依靠高导热率的碳纤维进行,在全长纤维结构C/C⁃SiC复合材料中,碳纤维的轴向排布主要分布在面内方向,而层间仅有少量针刺纤维,因此C/C⁃SiC复合材料面内方向的热扩散系数明显高于层间方向。另外,在室温至900℃范围内,C/C⁃SiC复合材料面内和层间方向的热扩散系数随着温度升高呈逐渐下降的趋势,且下降幅度逐渐减小。这是因为C/C⁃SiC复合材料的导热主要通过晶格振动产生的格波来实现。在声子交互过程中,其平均自由程对温度非常敏感,环境温度升高会导致声子振动频率加快,能量增大,声子之间碰撞增多,平均自由程减小,造成材料热扩散系数下降[20]。

图9 不同熔渗温度制备的C/C⁃SiC复合材料热扩散系数

此外,由图9可以发现,不同熔渗温度制备的C/C⁃SiC复合材料面内和层间方向的热扩散系数存在明显差异,随着熔渗温度升高,复合材料热扩散系数逐渐增大。当熔渗温度较高时,C/C⁃SiC复合材料内部SiC基体含量增加,孔隙增多。其中SiC基体相对含量增加对C/C⁃SiC复合材料的热扩散能力具有促进作用。另有研究表明,在C/C复合材料中,非均质分布的孔隙主要分布于层间及针刺区域,当热量在复合材料内部传导时,孔隙的存在可以在一定程度上起到隔热相的作用,减少热量在纤维传递中的耗散[16]。而高熔渗温度制备的全长纤维结构C/C⁃SiC复合材料中的孔隙为非均质分布,这些非均质孔隙在一定程度上也具有提高C/C⁃SiC复合材料热扩散性能的作用。

3 结 论

1)利用反应熔渗法制备了全长纤维针刺结构C/C⁃SiC复合材料。反应熔渗温度升高可明显促进Si⁃C反应程度,有助于SiC基体的生成,降低残余Si含量。

2)在熔渗温度1 650~1 850℃范围内,C/C⁃SiC复合材料的弯曲性能随熔渗温度升高而提高。熔渗温度1 750℃时,复合材料弯曲强度可达229±17 MPa。

3)C/C⁃SiC复合材料面内方向的热扩散系数明显高于层间方向,且均随环境温度升高而逐步降低。高熔渗温度条件下,SiC含量的增加及孔隙的存在均具有提升C/C⁃SiC复合材料热扩散系数的作用。