鞍钢带式机球团生产中优化配矿的研究与应用①

2021-07-12李志斌刘沛江周明顺段立祥刘弘礼

张 辉,李志斌,刘沛江,周明顺,段立祥,彭 彬,刘弘礼

(1.鞍钢集团钢铁研究院,辽宁 鞍山 114009;2.鞍钢股份有限公司 炼铁总厂,辽宁 鞍山 114001)

球团是一种高品质炼铁炉料,具有品位高、冶金性能良好和杂质少等优点[1-2],已成为高炉炉料结构的重要组成,在炼铁生产中起着重要作用[3-4]。随着高炉强化冶炼程度提高,优质球团需求量增加,而自产精矿的产量和品质均逐年下降,因此应用于球团生产的精矿种类频繁变动,本地产和外购赤铁精矿开始应用于球团生产。鉴于磁铁矿和赤铁矿在预热和焙烧过程的氧化固结有很大差异[5],本文进行了鞍钢带式机球团生产中大比例配加赤铁精矿的优化配矿研究。

1 试验原料和方案

1.1 试验原料

带式机球团优化配矿试验原料为精矿A、B和C以及黏结剂,其成分如表1所示。由表1可知,精矿A铁品位67.55%、FeO含量28.54%,属于高品位磁铁精矿;精矿B的FeO含量11.16%,属于假象赤铁精矿;精矿C铁品位67.02%、FeO含量0.35%,属于高品位赤铁精矿;黏结剂为复合钠基膨润土。

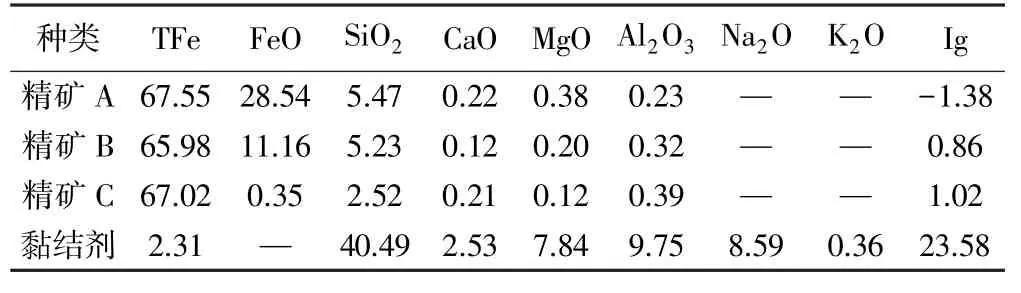

表1 试验原料化学成分(质量分数)/%

铁精矿粒度组成和成球指数如表2所示。精矿A和B中-0.075 mm粒级占比均大于90%,平均粒径分别为0.03 mm和0.034 mm,成球指数在0.6~0.8之间,成球性能良好。精矿C中-0.075 mm粒级占比为81.89%,平均粒径0.041 mm,成球指数0.42,成球性能中等。

表2 精矿粒度组成与成球指数

1.2 试验方案

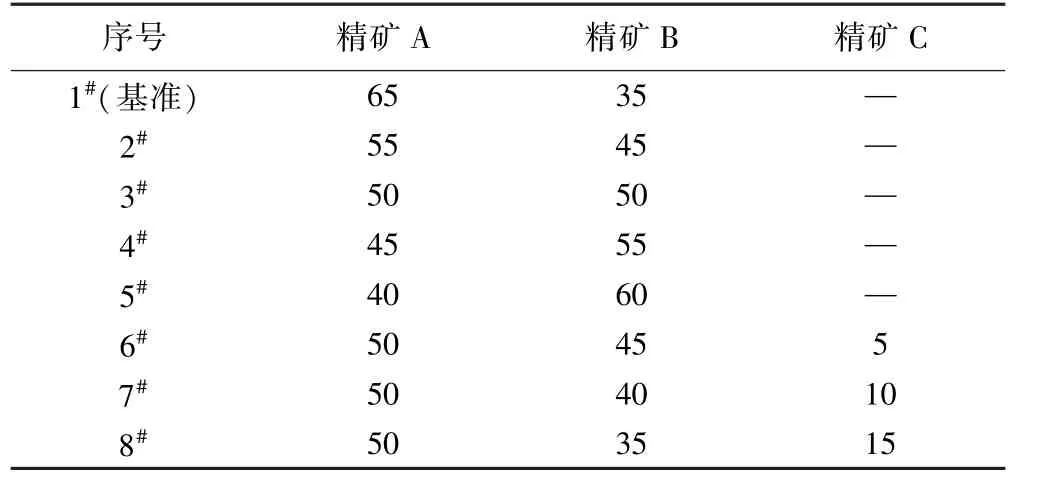

以球团车间精矿配比为基准,逐步提高精矿B配比,同步降低精矿A配比;然后用精矿C替代精矿B,试验方案如表3所示。在此基础上,研究大比例配加赤铁精矿的适宜黏结剂配比和焙烧制度。

表3 球团优化配矿试验方案(质量分数)/%

2 试验结果及分析

2.1 赤铁精矿适宜配加比例的研究

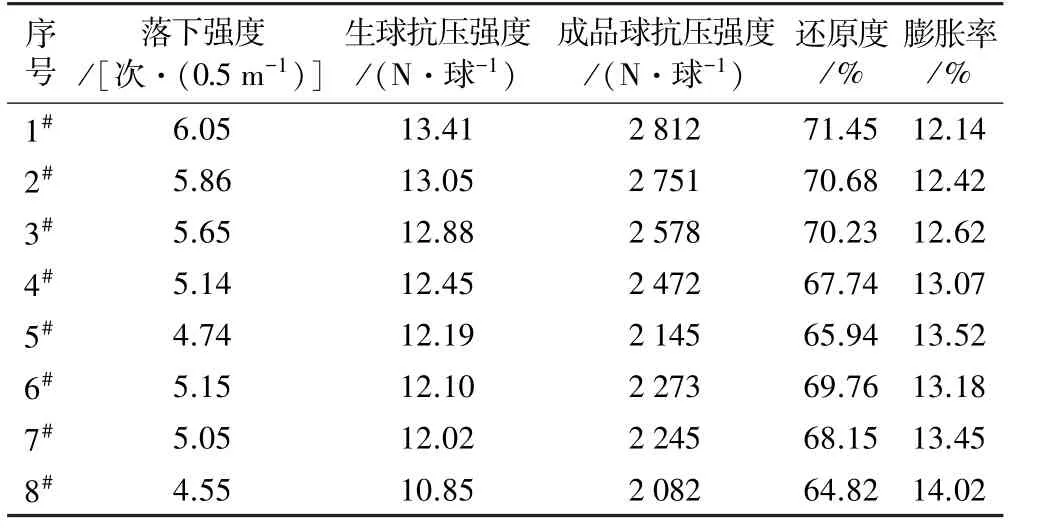

磁铁精矿A与赤铁精矿B和C的适宜配矿方案对球团指标的影响如表4所示。由表4可知,生球落下强度和抗压强度均随精矿B配比提高而降低;精矿B配比超过50%时,落下强度降低幅度较大。固定精矿A配比50%,用精矿C同比替代精矿B,精矿C配比提高到15%时,生球落下强度和抗压强度不能满足生产要求,因为精矿中-0.044 mm粒级含量对造球具有决定意义[6],而精矿C粒度较粗,-0.044 mm粒级占比只有63.25%,成球性远低于精矿B,当其达到一定比例后无论作为成核粒子还是黏附粉,都会降低生球强度。成品球抗压强度随精矿B配比提高而降低,当精矿B配比提高到60%时,成品球抗压强度低于2 200 N;固定精矿A配比50%,精矿C同比替代精矿B的适宜比例为10%,因为精矿C为赤铁矿,随着其配比增加,球团中新生活性赤铁矿减少,颗粒之间微晶键的再结晶减弱,球团强度降低。

表4 配加赤铁精矿球团指标

还原度随精矿B配比提高而降低,当精矿B配比超过55%时,还原度低于66%。固定精矿A配比为50%,精矿C同比替代精矿B的比例不超过15%时,还原度降低幅度不大;精矿C同比替代精矿B的比例提高到15%时,膨胀率不能满足生产要求。因为随赤铁精矿配比增加,一方面球团中原生的赤铁矿增多,相比次生赤铁矿,其还原过程中产生的应力更大;另一方面高比例赤铁矿球团,其强度显著降低,抵抗还原破坏的能力减弱[7]。

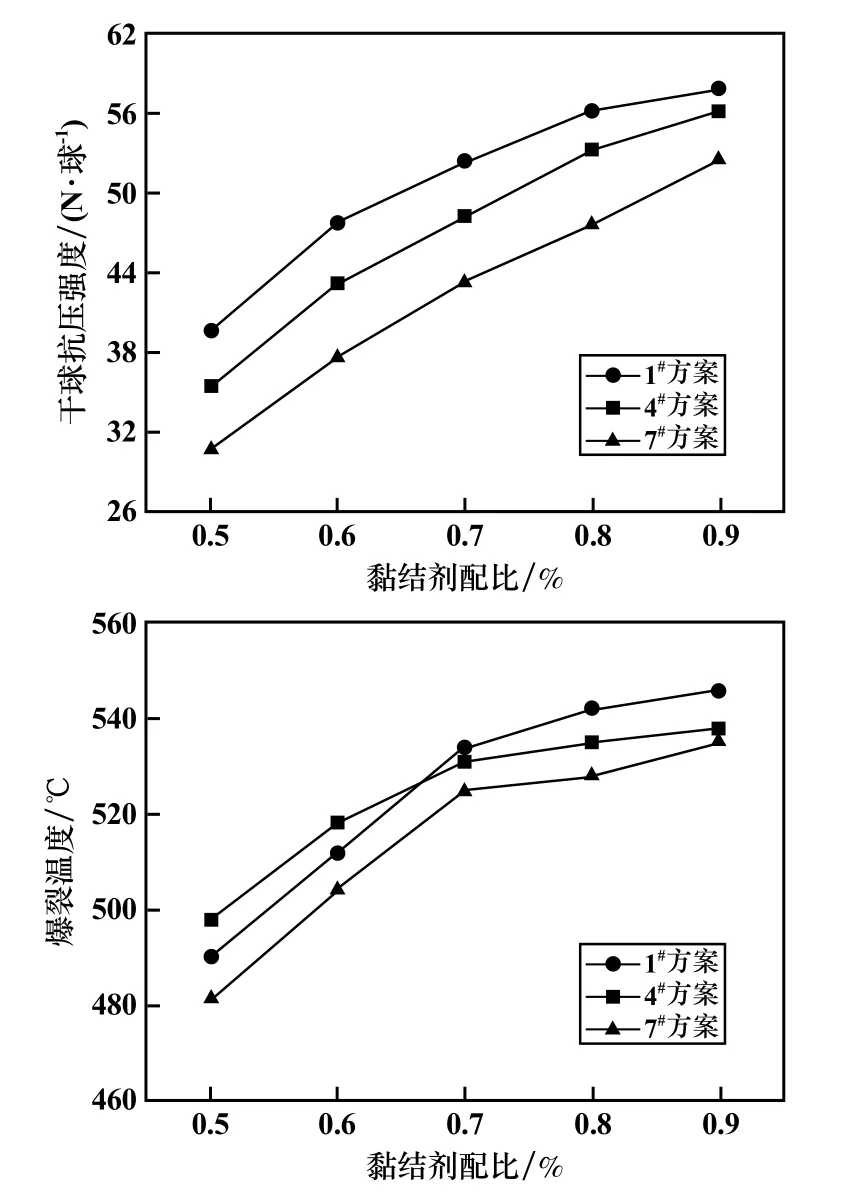

2.2 大比例配加赤铁精矿适宜黏结剂配比的研究

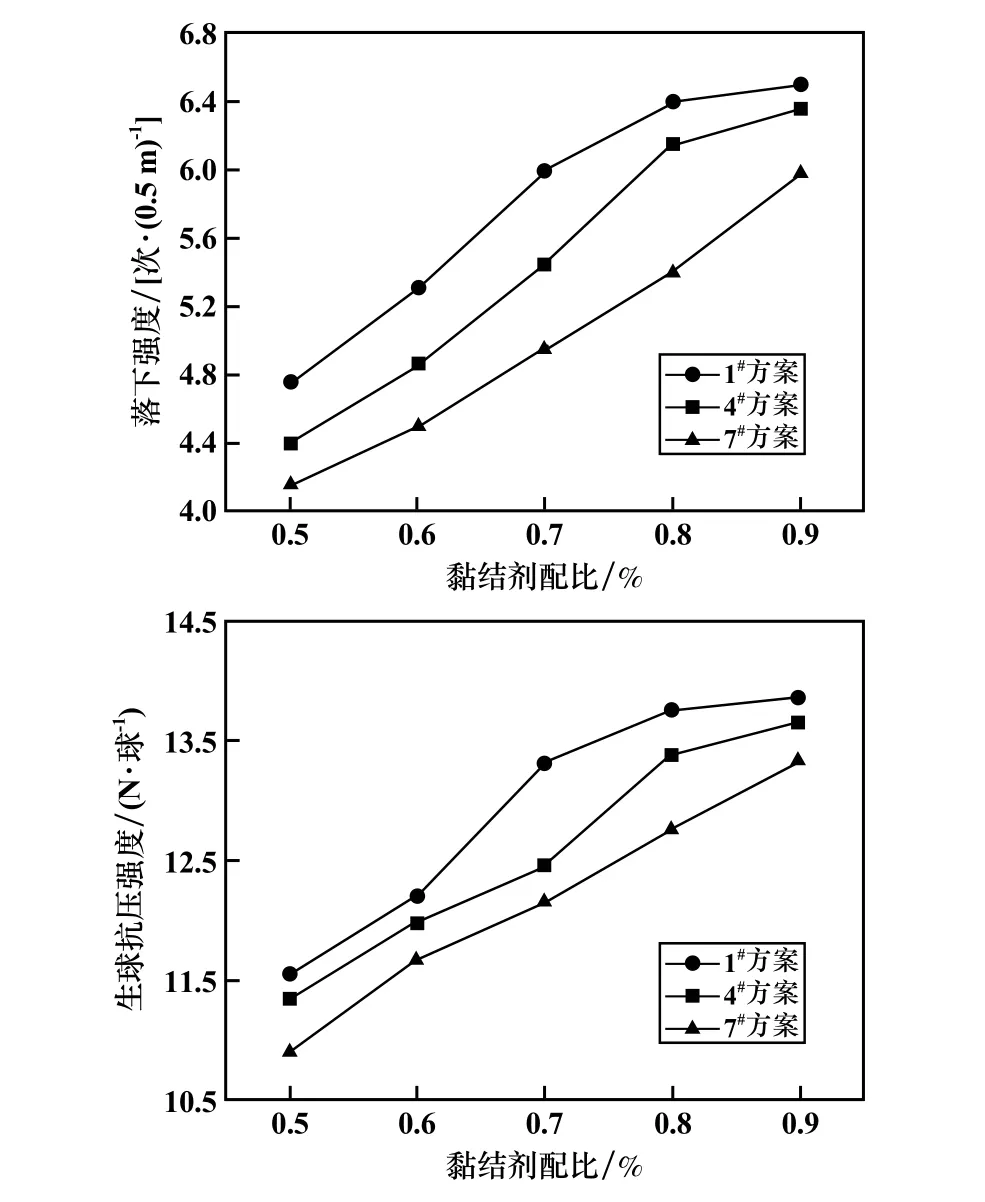

研究4#和7#方案的适宜黏结剂配比,结果如图1和图2所示。由图1可知,4#和7#方案生球落下强度和抗压强度均随黏结剂配比增加而提高,因为黏结剂是一种高分散物质,增加了颗粒之间的黏结力。在黏结剂配比相同时,4#和7#方案生球落下强度和抗压强度均低于1#方案,这是由精矿自身成球性决定的。从生球指标看,4#方案生球在黏结剂配比为0.7%时满足生产要求,而7#方案生球黏结剂配比则需达到0.8%。由图2可知,4#和7#方案干球抗压强度随黏结剂配比增加而提高,因为黏结剂呈细片晶分散在水中,干燥过程中片晶和水分集中在矿粒联接点,形成联接桥[8];4#方案黏结剂配比0.7%的干球抗压强度与7#方案黏结剂配比0.8%的接近;黏结剂配比相同时,4#和7#方案干球的抗压强度均低于基准。4#和7#方案生球爆裂温度均随黏结剂配比增加而提高,因为黏结剂配比增加,内部水分可以扩散到表面的黏结剂晶层,不易造成内部蒸汽压过剩[6];4#和7#方案在黏结剂配比0.5%~0.9%范围内,生球爆裂温度满足球团生产要求。从黏结剂配比对生球和干球指标的影响看,4#方案的适宜黏结剂配比为0.7%~0.8%,7#方案的适宜黏结剂配比为0.8%~0.9%。

图1 黏结剂配比对生球指标的影响

图2 黏结剂配比对干球抗压强度和生球爆裂温度的影响

2.3 大比例配加赤铁精矿适宜焙烧制度的研究

以4#和7#方案生球为焙烧生球,研究大比例配加赤铁矿的适宜焙烧制度。在焙烧时间一致的条件下,固定焙烧温度1 250℃,研究预热温度对球团强度的影响;固定预热温度950℃,研究焙烧温度对球团强度的影响,结果如图3所示。由图3可知,4#方案球团的抗压强度随预热温度提高先提高后趋于平衡,在预热温度为975℃时取得最大值,因为预热温度提高,球团中Fe2O3再结晶联接增强,但当温度过高时球团表面形成一个致密外壳,阻碍内部结晶进程[9]。7#方案球团的抗压强度随预热温度提高而提高;当预热温度超过950℃时,抗压强度提高幅度不大。预热温度超过900℃且预热温度相同时,7#方案球团的抗压强度均低于4#方案,因为外购精矿C粒度较粗且FeO含量极低,影响焙烧过程颗粒的再结晶和聚晶固结。

图3 焙烧制度对球团强度的影响

4#和7#方案球团的抗压强度均随焙烧温度提高而提高。焙烧温度超过1 245℃后再继续提高焙烧温度时,4#方案球团抗压强度提高幅度不大;焙烧温度超过1 260℃后再继续提高焙烧温度时,7#方案球团抗压强度提高幅度减小;这是因为随着焙烧温度升高,赤铁矿晶粒扩散再结晶增强,但是当焙烧温度超过某一温度时,球团内各颗粒再结晶基本完成,连结成一个整体[10],继续提高焙烧温度对球团强度影响不明显。焙烧温度相同时,4#方案球团的抗压强度高于7#方案。综合预热温度和焙烧温度对球团抗压强度的影响,4#方案球团的适宜焙烧制度为预热温度935~950℃、焙烧温度1 235~1 250℃;7#方案球团的适宜焙烧制度为预热温度960~975℃、焙烧温度1 255~1 270℃。

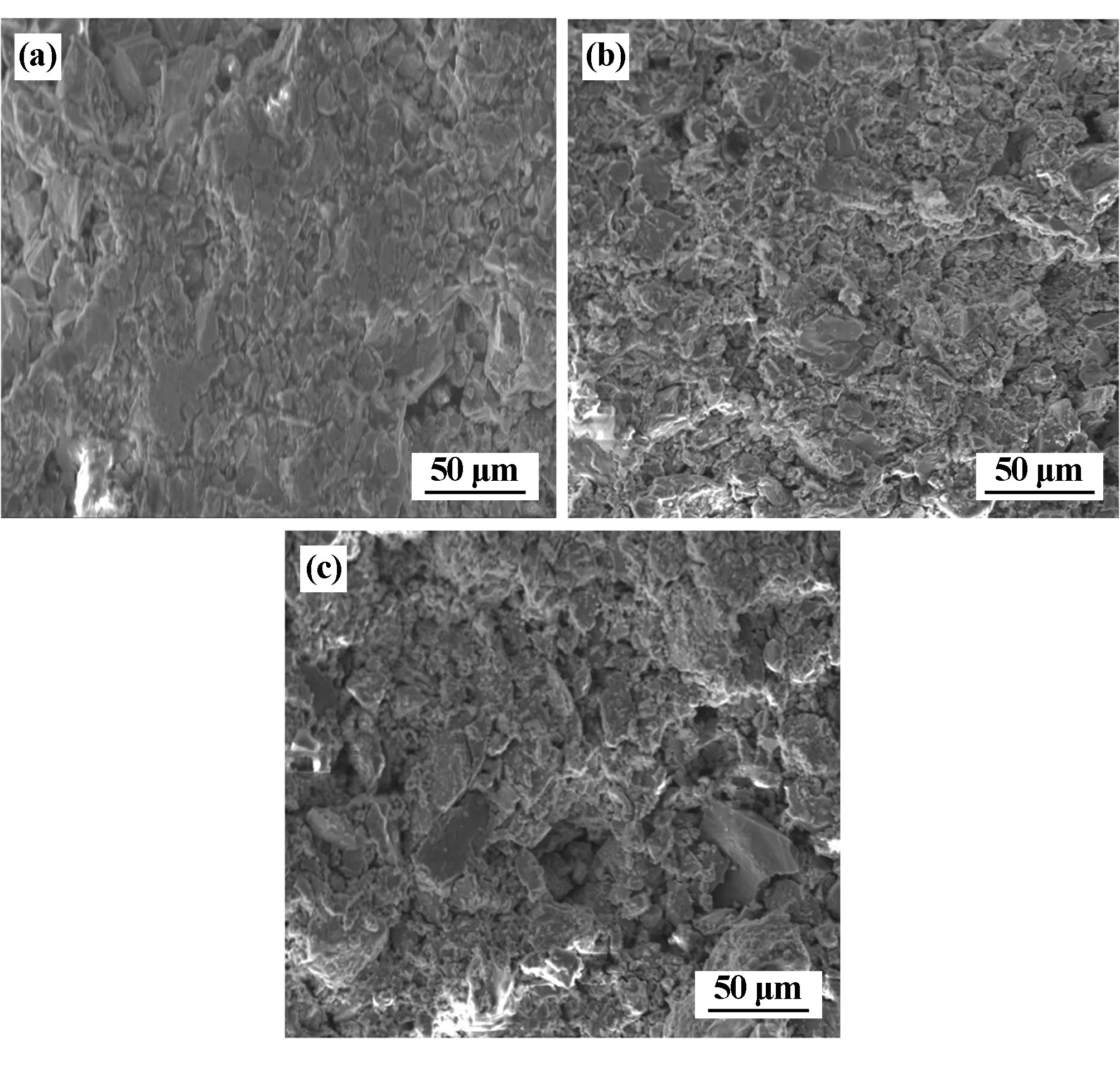

2.4 不同配矿结构球团微观结构的研究

在焙烧制度一致的条件下,1#、4#和7#方案球团的微观结构如图4所示。由图4可知,1#方案球团显微结构均匀,赤铁矿为主要金属相,多呈他形晶,少量呈半自形晶;赤铁矿晶粒发育优良,再结晶完全互连,整个物相构成了一个牢固的整体。4#方案球团显微结构基本均匀,赤铁矿再结晶发育良好,互连程度加强,但内部小气孔较多,气孔率较高。7#方案球团显微结构不均匀,赤铁矿再结晶发育不良,存在单独未充分固结的颗粒,因此7#方案球团抗压强度较低、冶金性能较差。

图4 不同配矿方案球团矿微观结构

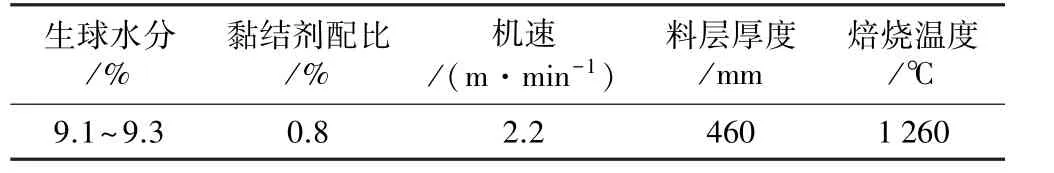

2.5 工业应用试验

提高赤铁矿配比的工业试验在带式机球团车间进行。首先提高赤铁精矿B的配比,按50%精矿A配加50%精矿B试验;然后用10%精矿C同比替代精矿B,按50%精矿A配加40%精矿B和10%精矿C试验。工业试验参数如表5所示,试验结果如表6所示。

表5 工业试验参数

表6 工业试验球团指标

由表6可知,赤铁精矿B配比提高到50%,生球落下强度和抗压强度分别为5.52次/(0.5 m)和12.95 N/球;成品球抗压强度达到2 798 N/球,还原度和膨胀率分别为69.92%和12.84%。10%精矿C同比替代精矿B,其生球和成品球指标略微降低。工业试验后,假象赤铁精矿B的使用比例提高到50%,赤铁精矿C开始在球团生产中应用,带式机球团铁料结构趋于平衡。

3 结 论

1)从铁精矿特性看,精矿A属于磁铁矿,精矿B属于假象赤铁矿,精矿C属于赤铁矿;精矿B和精矿C成球性均低于精矿A,精矿B具有良好的成球性,精矿C成球性能中等。

2)赤铁精矿B应用于带式机球团生产的比例可以提高到55%,适宜配矿方案为45%精矿A配加55%精矿B,其黏结剂适宜配比为0.7%~0.8%,最佳焙烧制度为预热温度935~950℃、焙烧温度1 235~1 250℃。

3)赤铁精矿C同比替代精矿B应用于球团生产的最佳比例为10%,适宜配矿方案为50%精矿A配加40%精矿B与10%精矿C;其黏结剂适宜配比为0.8%~0.9%,最佳焙烧制度为预热温度960~975℃、焙烧温度1 255~1 270℃。