氟化法制备高纯硫酸锰中氟含量的控制①

2021-07-12明宪权黄炳行刘晗辉袁明亮

刘 月,明宪权,黄炳行,刘晗辉,袁明亮

(1.中南大学 资源加工与生物工程学院,湖南 长沙 410083;2.南方锰业集团有限责任公司,广西 崇左 532200)

在新能源领域中,硫酸锰是锂离子电池正极材料最基础的锰源[1-4]。低品位锰矿得到的浸取液含有大量的可溶性杂质,其中钙、镁含量很高,约2 000μg/g[5-6]。氟化法除钙、镁是当下最有效、最广泛的方法[7-10]。然而,MnF2的加入会向硫酸锰溶液中引入大量的F-杂质。目前,只有少数学者对F-的有效控制进行了探索[11-12],但在成本、环保等方面仍有不足,因此,迫切需要研究一种新型工艺,将成品中氟含量控制在标准范围内的同时,有效提高氟化物的循环利用率、降低生产成本。

本文根据原料特性,设计了氟化法除钙镁与控制结晶法降氟相结合的工艺技术,控制氟含量的同时实现氟的循环利用。在此基础上,设计了一套完整的高纯硫酸锰除杂工艺作为项目的小试部分,其中氟化法除钙镁与控制结晶法降氟为核心环节。

1 实 验

1.1 实验原料及仪器设备

实验所用原料主要有氟化锰(含量不低于99.0%),锰粉、双氧水、硫化铵(含量不低于99.0%)等。硫酸锰溶液来自南方锰业大新分公司硫酸锰厂实际浸出溶液,其主要杂质成分见表1。实验用水为去离子水。

表1 工业硫酸锰溶液主要金属杂质含量/(mg·g-1)

主要仪器设备包括精密pH计、循环水式真空泵、电子恒温搅拌器、实验室专用超纯水机、分析天平、常压结晶釜和ICP⁃AE分析仪等。

1.2 实验原理

不同氟化物在同一溶液体系中溶度积存在差异,溶度积小的化合物优先沉降。首先,将硫酸锰溶液体系中的钙、镁离子杂质沉积并过滤清除掉,使硫酸锰成品的Ca、Mg含量低于50μg/g,其化学反应原理为:

溶液体系中引入氟离子,采用控制结晶法除氟,即控制晶体脱水时溶液的泊美度至合理范围内,使母液的量较常规结晶时增加,氟溶解至母液中的量也会增加,最终进入晶体的氟含量降至100μg/g以内,从而得到氟含量达标的硫酸锰晶体。

对于溶液体系中所含的铁离子,采用锰粉调pH值对其进行沉积清除,化学反应原理为:

采用硫化物沉积法对产品中重金属离子(Zn、Cu、Pb等)除杂,其化学反应原理为:

1.3 实验方法

1)氟化锰除钙镁:在5个烧杯中分别加入1 L硫酸锰溶液,并分别加入9 g/L、11 g/L、13 g/L、15 g/L、17 g/L氟化锰白色晶体,搅拌时间均设定为2 h,反应温度为室温,反应结束后过滤,并测定各滤液中的钙镁含量,确定最佳的氟化锰加入量;然后,根据控制变量法再确定最佳反应时间和反应温度。

2)溶液除铁:将除钙镁后的溶液分别装入5个烧杯中,用双氧水将Fe2+氧化为Fe3+,用锰粉调节溶液pH值分别至4.0、4.5、5.0、5.5、6.0,然后过滤,并记录不同pH值下溶液中的铁含量,从而确定最佳的除铁pH值。

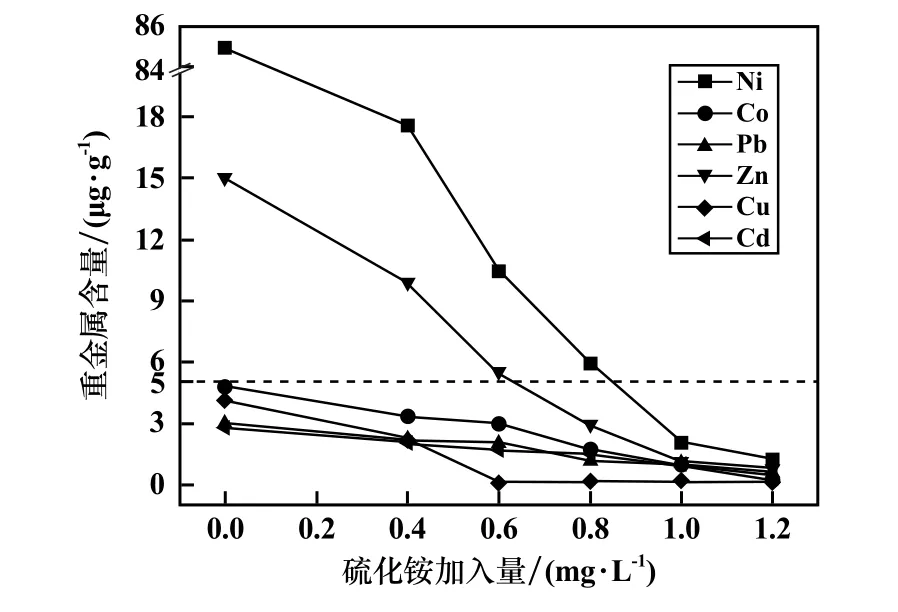

3)溶液除重金属:将除铁溶液进行ICP分析,确定其中Pb、Zn、Ni、Co等重金属含量,如果重金属含量超标(>5μg/g),则往溶液中滴加硫化铵,加入量分别为0.4 mg/L、0.6 mg/L、0.8 mg/L、1.0 mg/L和1.2 mg/L,确定最佳滴加量,使之在用量最少的情况下达到除掉重金属的目的。

4)控制结晶法除氟:蒸发结晶这一过程工艺相对成熟,这里主要研究不同泊美度(49、51、53、55、57)脱水与脱水后的固体中所含钙镁氟之间的关系,最终确定合适的脱水泊美度。结晶前调节溶液pH值至3~3.5。

5)氟循环:氟循环有2种方式,将脱水后的母液冷却过滤除去析出的氟化钙、氟化镁沉淀,然后重复上述步骤2)~4);或者,将母液与原液按1∶2混合,在氟化法除钙镁环节仍探究最佳氟化锰投入量,并重复上述步骤2)~4)。

氟化法除钙镁与控制结晶法降氟为整个工艺的关键环节:一方面,在前期的氟化除钙镁过程中,尝试以尽量低的氟化锰用量,保证溶液经除钙镁后残留的氟离子浓度被限制在较低的水平,以利于控制产品中氟含量;另一方面,经除钙镁后,溶液在蒸发结晶中,应尽量使得溶液中氟被抛至母液中,降低产品中氟含量,此时,结晶工序终点浓度的控制非常重要。

1.4 工艺流程

硫酸锰溶液净化工艺流程如图1所示。

图1 硫酸锰溶液净化工艺流程

电池级一水硫酸锰的质量指标见表2。

表2 电池级一水硫酸锰的质量指标(质量分数)/%

2 实验结果与讨论

2.1 氟化锰除钙镁

除钙镁主要使用氟化沉淀法,即让钙镁离子转化为难溶性的氟化钙、氟化镁沉淀。由于硫酸锰浓度很高,黏度较大,氟离子与钙镁离子发生碰撞的概率降低,实际加入氟化锰的量要比理论计算所需的量多,并且延长搅拌时间、提高反应温度都有利于氟离子与钙镁离子之间发生碰撞,促进沉淀的生成;但同时,氟化锰加入量过高会使氟含量控制难度加大。因此,有必要对氟化锰加入量、搅拌时间以及反应温度3个影响因子进行考察。

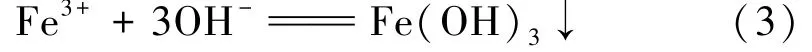

在反应时间2 h、室温条件下,研究了氟化锰加入量对除钙镁效果的影响,结果如图2所示。从图2可以看出,溶液中钙镁含量随氟化锰加入量增加而逐渐减少,当氟化锰加入量为13 g/L时,钙镁含量分别为36.52μg/g和32.90μg/g,均已降至50μg/g以内,达到了电池级硫酸锰对钙镁杂质含量的要求。因此,氟化锰最优加入量为13 g/L。

图2 氟化锰加入量与钙镁杂质含量的关系

氟化锰加入量13 g/L、室温条件下,考察了不同反应时间对除钙镁效果的影响,结果如图3所示。从图3可以看出,反应2 h就可使钙镁含量降到50μg/g以下。因此,最佳反应时间设为2 h。

图3 反应时间与钙、镁含量的关系

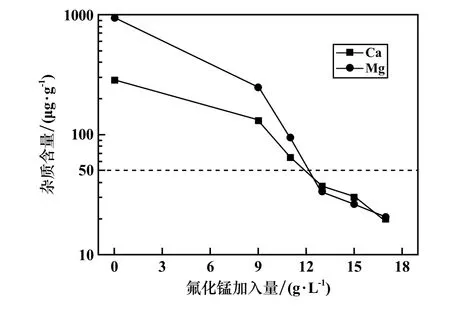

氟化锰加入量13 g/L、反应时间2 h条件下,探究了反应温度与钙、镁含量的关系,结果如图4所示。由图4可以看出,提高反应温度对除钙镁有较为明显的效果,但室温下溶液钙镁含量就已降至50μg/g以下,增加温度势必会增加能耗,进而增加成本,因此后续实验将在室温下进行。

图4 反应温度与钙、镁含量的关系

由此得出氟化沉淀法除钙镁的最佳工艺条件为:氟化锰加入量13 g/L、反应时间2 h、反应温度为室温。在此条件下,可将溶液中钙镁离子含量降到50μg/g以下。

2.2 溶液除铁

图5为不同pH值条件下硫酸铁水解沉淀、过滤所得硫酸锰溶液铁含量数据。从图5可知,随pH值升高,铁含量下降十分明显,当溶液pH值升高到5.5以上时,溶液中铁含量已经很低,达到了高纯硫酸锰对铁含量的要求,再提高pH值会增加Mn2+的水解,造成Mn的不必要损失,因此溶液pH值调至5.5即可。

图5 溶液pH值与铁含量的关系

2.3 溶液除重金属

溶液中的部分重金属含量较高,而高纯硫酸锰对铵根离子含量没有特别的要求,且重金属离子能够与S2-结合生成硫化物沉淀,因此采用硫化铵除重金属,反应温度为室温、反应时间2 h,硫化铵加入量与重金属含量的关系如图6所示。从图6可以看出,随着硫化铵加入量增加,重金属离子含量逐渐降低,当硫化铵加入量为1 mg/L时,所有金属离子含量都低于5μg/g,均已达标。因此最佳硫化铵加入量为1 mg/L。

图6 硫化铵加入量与重金属含量关系图

2.4 控制结晶法除氟

通过上述实验得到了除钙、镁、铁及重金属等杂质的最佳工艺条件为:氟化锰加入量13 g/L、反应温度为室温、反应时间2 h、除铁pH值5.5、硫化铵加入量1 mg/L。在此条件下得到的硫酸锰溶液中钙、镁含量分别为46.53μg/g和40.91μg/g,均低于50μg/g,而氟含量为2 079μg/g,远超标准范围。下面采用控制结晶法除氟,考察不同泊美度脱水对除钙镁氟的影响。表3为不同泊美度脱水后的溶液(以下称为母液)中各指标统计表,图7为泊美度与脱水后晶体杂质含量、结晶产率和结晶率的关系。

表3 不同泊美度脱水后母液各指标统计

图7 泊美度与晶体杂质含量、结晶产率和结晶率的关系

图7 直观地反应出不同脱水泊美度下晶体中杂质含量与结晶产率和结晶率之间的关系。可以看出,随着结晶终点料浆浓度即脱水泊美度逐渐降低,单位溶液中所获得的硫酸锰产品质量明显减少。脱水泊美度对钙镁氟杂质影响很大,当泊美度大于53时,晶体中钙镁氟含量超标,且随泊美度增加,晶体中所含钙镁氟杂质也明显增多。这是因为泊美度越大,母液量越小,达到溶解饱和时溶解于母液的钙镁氟就越少,进入晶体中的杂质就越多,导致产品不合格。此外,产品结晶率随泊美度增加而增加,但如果溶液泊美度超过53,脱水结晶得到的晶体中钙镁氟却未达标,因此除氟过程实际上相当于牺牲了产品产量而追求了产品质量。但通过产率比较发现,在泊美度51左右时结晶,钙镁氟含量达到电池级指标的同时结晶产率在270 g/L以上,仍可得到产量可观的产品。

综上可知,将脱水时溶液泊美度控制到51左右为宜。实验中,结晶终点料浆浓度的降低,导致结晶率和产率降低,但可以有效地将溶液中钙镁氟从最终的硫酸锰产品中分离出来并抛到母液中,使得母液中钙镁和氟离子浓度较结晶前增加近2倍,如表3所示。

2.5 氟循环

由表3可知,脱水后母液中的钙镁含量较低,氟含量较高。采用两种不同的工艺流程对氟进行循环处理,可以避免额外的吸附剂、沉淀剂除氟等环节,解决硫酸锰降氟的技术难题,提高生产效率,节约生产成本,减少对环境的污染。

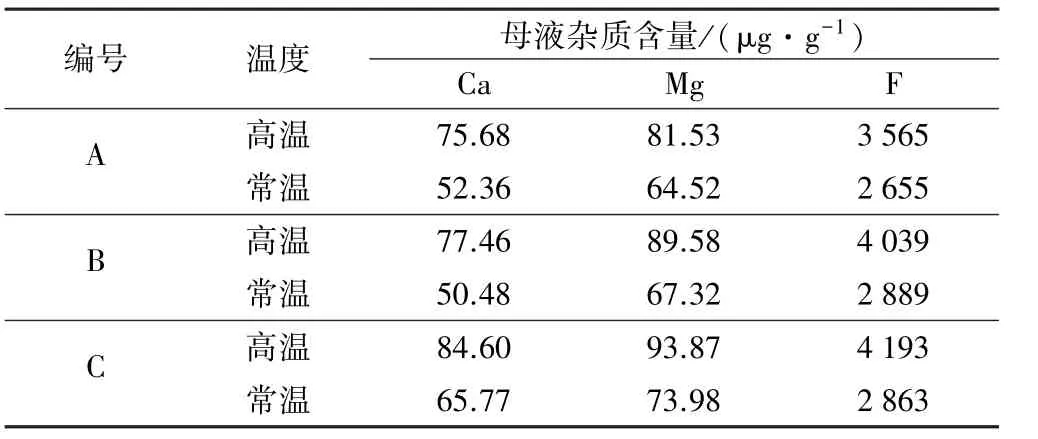

2.5.1 母液直接除杂

常温下,氟化钙和氟化镁在水中的溶解度非常低。在试验中,刚分离出来的母液温度高达95℃,使得氟化钙和氟化镁在水中的溶解度大大增加,因此将此母液冷却至室温并过滤,此时由于母液温度降低,氟化钙和氟化镁溶解度大幅度降低,沉淀析出,经过滤后,母液中钙镁氟浓度都明显降低。表4为不同脱水泊美度母液在高温和常温下的钙、镁溶解度(编号A、B和C分别为脱水泊美度49、51和53时对应的母液)。从表4数据看,常温结晶后得到的母液钙镁含量基本达到了生产高纯硫酸锰的要求,经冷却、除去铁和重金属杂质后,可以直接进行浓缩结晶。

表4 不同温度下的母液杂质含量

2.5.2 母液参与配料

氟循环的另一种处理方法是参与配料,由于母液中含有大量氟离子,将母液与未经任何处理的硫酸锰原液混合,再进行氟化除钙镁及沉淀法除铁和重金属,可以降低氟化过程氟化锰的量。图8是将母液A样品与硫酸锰原液按1∶2混合后再加氟化锰沉淀除钙镁的结果。

图8 母液参与配料时MnF2加入量与钙镁杂质的关系

对比图2与图8可以看到,与原液硫酸锰溶液氟化除钙镁相比,将母液返回配料时,由于母液中含有高浓度氟离子,氟化锰加入量明显降低,当氟化锰加入量为9 g/L时,溶液中钙镁浓度已经降至50μg/g以下。

3 结 论

1)氟化法制备高纯硫酸锰的最佳工艺条件为:氟化锰加入量13 g/L,反应温度为室温,反应时间2 h,除铁pH值5.5,硫化铵加入量1 mg/L,脱水泊美度51。

2)采用氟化法除钙镁与控制结晶法除氟相结合的工艺来实现对氟含量的控制,在结晶过程中通过控制结晶工艺参数来降低产品中的氟含量,使得氟不结晶而进入母液中,并通过对母液进一步处理实现氟的循环利用,从而节约成本,避免污染,提高生产效率。

3)采用母液直接除杂与母液参与配料2种方法实现氟循环:前者冷却过滤后直接进入除铁、重金属等环节,后者将母液与原液1∶2混合,此时只需加入9 g/L的氟化锰就能将钙镁杂质降至50μg/g以下。