粉煤灰含硫焙砂深度脱硫工艺研究①

2021-07-12蒋训雄汪胜东张登高冯林永孙旭东

李 达,蒋训雄,赵 峰,汪胜东,张登高,冯林永,蒋 伟,孙旭东

(矿冶科技集团有限公司,北京 100160)

随着我国铝消费量逐年增加,高品质铝土矿资源日益减少,而我国内蒙中西部产出的粉煤灰中铝含量高达40%以上,可作为铝土矿的替代资源。粉煤灰中铝主要以铝硅酸盐形式存在,文献[1-3]提出了一种酸碱介质双循环工艺提取粉煤灰中的氧化铝,其主要流程为:首先对粉煤灰进行硫酸化焙烧,使粉煤灰中氧化铝转变为硫酸铝;焙烧物料再经低温快速还原脱硫工序,将硫酸铝转化为高活性的氧化铝;富含高活性氧化铝的焙砂再经拜耳法回收其中的氧化铝。脱硫焙烧过程中存在焙烧不完全现象,导致焙砂含硫超标,造成后续拜耳法工艺的碱耗升高,而且残硫在拜耳溶出系统中因母液循环逐渐累积,最终影响整个拜耳溶出系统,因此在脱硫焙砂进入拜耳法溶出系统前,需增加深度脱硫工序。传统高硫铝土矿中硫主要以硫化铁形态赋存,本研究中焙砂中的硫主要以硫酸根形式赋存,因此传统铝土矿预焙烧[4-11]和浮选[12-15]脱硫方法均不适用于本研究的焙砂,无法使脱硫焙砂含硫量低于行业标准要求的0.7%。本文以还原焙砂为试验原料,对比了水溶和碱溶2种体系下深度脱硫效果。

1 试 验

1.1 试验原料

试验所用原料来源于内蒙古某电厂产出的粉煤灰,粉煤灰经硫酸化焙烧⁃还原脱硫得到脱硫焙砂。脱硫焙砂主要化学成分见表1。由表1可见,脱硫焙砂中残硫量为2.6%,未达到拜尔法对铝土矿中硫含量的要求。

表1 脱硫焙砂主要化学成分(质量分数)/%

1.2 试验方法

称取一定量焙砂置于单口烧瓶中,将脱硫溶出剂按照一定液固比加入到烧瓶后,放置于恒温水浴锅中,在设定温度、指定时间下进行溶出,溶出时进行机械搅拌,溶出过程完成后,液固分离,计量溶出液体积;溶出渣洗至洗水呈中性,烘干称重;对溶出液和溶出渣分别进行相关分析,硫脱除率按下式计算:

式中Rs为硫脱除率,%;w0为焙砂中硫含量,%;w1为脱硫渣中硫含量,%;M0为焙砂质量,g;M1为脱硫渣质量,g。

采用原子吸收光谱仪(ICP⁃OES,Agilent 700)分析样品中金属元素化学成分;采用氟硅酸钾法分析硅含量;采用高频燃烧红外吸收仪(LECO,HF⁃100,CS⁃344)分析硫含量;采用荷兰PANalytical Empyrean型X射线衍射仪对样品进行XRD分析。

2 试验结果与讨论

2.1 溶出剂对比试验

在溶出温度90℃、溶出时间1 h、液固比10∶1条件下,对比水和10%Na2CO3溶液2种体系下脱硫焙砂的硫溶出率。

水溶脱硫效果差,硫溶出率仅25.10%,水溶渣中硫含量仍有2.02%。未被溶出的硫主要以硫酸钙和包裹硫酸铝为主,因此需将此部分硫酸钙包裹层溶出,才能将被包裹的硫酸铝释放出来,完成深度脱硫。

Na2CO3可与CaSO4、Fe2(SO4)3反应生成水溶性的Na2SO4。在相同的溶出条件下,Na2CO3溶液脱硫率高达97.54%。因此,选择Na2CO3溶出体系进行深入研究。

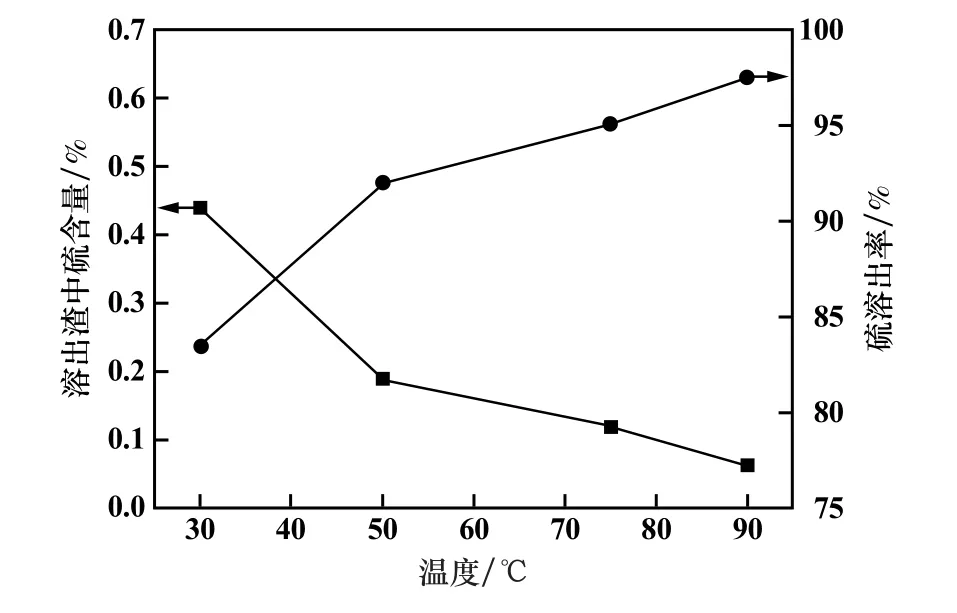

2.2 碳酸钠溶出脱硫过程中温度的影响

固定Na2CO3浓度10%、溶出时间1 h、液固比10∶1,溶出温度对焙砂脱硫率的影响如图1所示。由图1可知,随着溶出温度升高,焙砂中硫溶出率逐渐升高。溶出温度30℃时,溶出渣含硫0.45%,已经达到传统拜耳法对铝土矿含硫的要求(低于0.7%)。考虑到工业上还原脱硫焙砂存在一定余热,因此选择溶出温度50℃。

图1 溶出温度对硫溶出率的影响

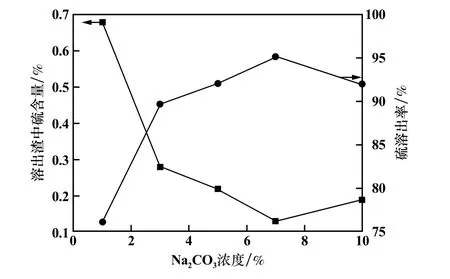

2.3 碳酸钠用量的影响

Na2CO3浓度直接影响到试剂消耗,从而影响加工成本。溶出温度50℃,其他条件不变,Na2CO3浓度对脱硫率的影响如图2所示。由图2可知,随着Na2CO3浓度提高,焙砂中硫溶出率逐渐升高,当Na2CO3浓度达到3%时,溶出渣中硫含量降至0.28%,硫溶出率接近90%,满足传统拜耳法对铝土矿含硫的要求(低于0.7%)。综合考虑试剂消耗成本,选择Na2CO3浓度3%,即碳酸钠用量为理论消耗量的3.5倍。

图2 Na2 CO3浓度对硫溶出率的影响

2.4 液固比的影响

工业生产过程中,如果溶出液固比太高,在相同溶出时间条件下,溶出设备的体积将增大,并且硫酸钠废水量也将增大。控制Na2CO3用量为理论消耗量的3.5倍,其他条件不变,液固比对焙砂深度脱硫效果以及脱硫过程中氧化铝溶出率的影响分别如图3和图4所示。由图3和图4可知,液固比对硫溶出率影响不大,硫溶出率均在88%以上,深度脱硫渣中硫含量均低于0.3%,达到拜耳法对铝土矿中硫含量的要求,且溶出脱硫过程中铝基本进入渣相,铝损失小。

图3 液固比对硫溶出率的影响

图4 液固比对氧化铝溶出率的影响

2.5 碳酸钠溶出脱硫渣分析

在碳酸钠用量为理论消耗量的3.5倍、溶出温度50℃、溶出时间60 min、液固比6∶1条件下,得到深度脱硫渣,其主要化学成分分析结果见表2。由表2可知,大部分硫均已被脱除,硫含量为0.28%。焙砂溶出脱硫前后XRD对比分析见图5。由图5可知,焙砂中的硫酸铝相完全消失,硫酸钙相衍射峰也明显减弱,碳酸钙峰增强,其他物相无明显变化,说明在钠盐溶出脱硫过程中,硫酸铝和硫酸钙大部分被溶出,硫酸铝可能转变为无定形氧化铝,硫酸钙转变为碳酸钙。

表2 深度脱硫渣主要化学成分(质量分数)/%

图5 焙砂溶出脱硫前后XRD图谱

3 结 论

1)脱硫焙砂中的硫主要以被包裹的硫酸铝形态赋存,水溶工艺难以将硫充分脱除,采用碳酸钠溶出脱硫工艺进行脱硫,脱硫效果良好。

2)在碳酸钠用量为理论消耗量的3.5倍、溶出温度50℃、溶出时间60 min、液固比6∶1条件下,硫溶出率达到88%以上,脱硫渣中硫含量0.28%,满足拜耳法对铝土矿中硫含量的要求。