风化壳淋积型稀土矿除杂渣中分步回收稀土和铝的研究①

2021-07-12何正艳马萍萍聂文蕊常丽嘉徐志高池汝安

何正艳,马萍萍,左 琴,周 洁,聂文蕊,常丽嘉,徐志高,池汝安

(1.中南民族大学 催化材料科学国家民委教育部重点实验室,湖北 武汉 430074;2.武汉工程大学 绿色化工过程教育部重点实验室,湖北 武汉 430073)

从风化壳淋积型稀土矿稀土浸出液中沉淀回收稀土之前,一般需采用碳酸氢铵调节溶液pH值至5.0~5.5,使铝、铁等杂质形成沉淀而除去,该沉淀物即为除杂渣[1-4]。该除杂过程是获得高纯稀土产品的重要环节,然而此过程中也会有少量稀土进入除杂渣,造成稀土资源浪费的同时,还存在污染环境风险[5-6]。

文献[7]利用酸性溶液一次性将除杂渣中稀土和铝全部酸溶进入溶液,再分步沉淀回收铝和稀土,该工艺简单,但金属回收率较低。本文提出了先碱浸提铝、再酸浸提稀土的分步浸取方法,并通过单因素实验优化各工艺参数,以提高除杂渣的综合利用价值。

1 实 验

1.1 实验原料

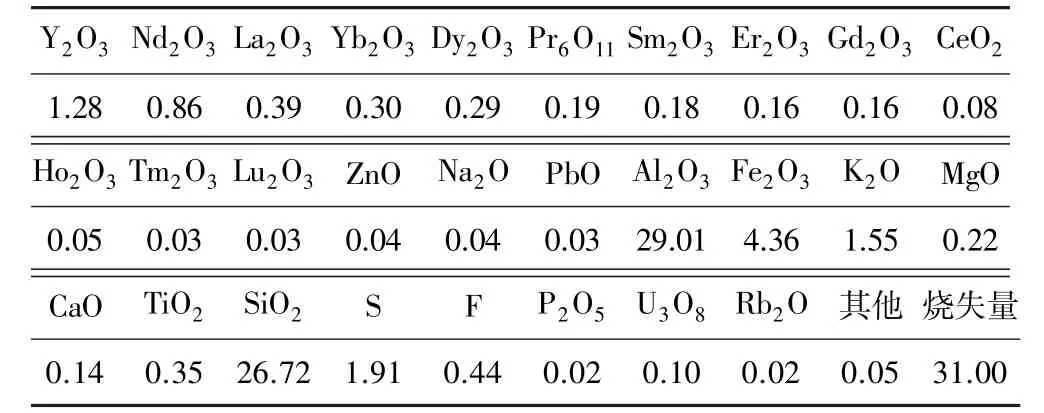

实验所用风化壳淋积型稀土矿除杂渣为沉淀稀土之前用碳酸氢铵调节pH值至5.0~5.5时对稀土浸出液进行除杂得到的沉淀物,其主要化学成分见表1。从表1可知,该除杂渣中,稀土品位达4.00%(REO质量分数),远高于一般的稀土矿床,其中轻稀土和中重稀土的质量分数分别为1.52%和2.48%,中重稀土占比62.00%,具有较高的商业价值。此外,该除杂渣是碳酸氢铵浸出所得沉淀物,其中的稀土以氢氧化物或碳酸盐形式赋存,易于回收。同时从表1还发现,Al2O3品位为29.01%,具有极大的回收价值。

表1 除杂渣主要化学成分(质量分数)/%

1.2 实验原理

风化壳淋积型稀土矿除杂渣中,铝以无定形氢氧化物形式赋存,稀土以氢氧化物或碳酸盐形式赋存。先用NaOH浸出除杂渣,使铝转化为NaAlO2进入溶液,而稀土仍保留在固相中;再用盐酸对碱浸后的残渣进行浸出,回收稀土。分步浸出所涉及的反应如下:

1.3 实验方法

1.3.1 碱浸提铝实验

准确称取一定量除杂渣置于锥形瓶中,并向其中加入一定体积的氢氧化钠溶液(0.5~10 mol/L),用保鲜膜封口后,在一定温度(30~80℃)下,以振荡速度100 r/min在恒温振荡器中振荡使其充分反应。振荡结束后,将锥形瓶中溶液转入离心管中离心,取上层清液经滤膜过滤得到待测滤液,下层碱浸渣用蒸馏水洗涤、烘干备用。待测滤液用ICP⁃OES分析其中铝离子和稀土离子浓度。

由于除杂渣所含稀土元素种类较多,逐一分析过于繁冗,选择占比较大的稀土Y和La作为重稀土和轻稀土的代表进行分析,考察重稀土和轻稀土浸出规律的同时,优化稀土回收工艺。所有浸出实验至少进行3次,使其标准偏差小于3%,最后浸出率为多次有效实验的平均值。

1.3.2 酸浸提稀土实验

准确称取一定量碱浸渣置于锥形瓶中,并向其中加入一定体积的盐酸溶液(0.1~6 mol/L),后续操作同碱浸提铝实验。

2 结果与讨论

2.1 碱浸提铝研究

2.1.1 NaOH浓度对铝和稀土浸出率的影响

固定浸出温度40℃、液固比10∶1、浸取时间2 h,考察NaOH浓度对铝和稀土浸出率的影响,结果如图1所示。从图1可以看出,NaOH浓度从0.5 mol/L增加到8 mol/L,铝浸出率不断增加,但在NaOH浓度大于8 mol/L后,铝浸出率几乎保持不变;在实验范围内,稀土浸出率均小于0.5%,说明NaOH几乎不与除杂渣中的稀土反应,稀土仍保留在固相中。因此,碱浸提铝的最佳NaOH浓度为8 mol/L,此时铝浸出率可达96.82%。

图1 NaOH浓度对铝和稀土浸出率的影响

2.1.2 浸出温度对铝和稀土浸出率的影响

NaOH浓度8 mol/L,其他条件不变,浸出温度对铝和稀土浸出率的影响如图2所示。从图2可以看出,浸取温度从30℃升高至40℃时,铝浸出率升高。这是由于温度升高,一方面加快了分子间的热运动,促进了铝与NaOH的反应,另一方面增加了产物NaAlO2的溶解度,所以铝浸出率增大。但当浸取温度进一步升高时,铝浸出率缓慢下降。这可能是由于除杂渣中的硅酸盐与NaAlO2发生反应形成不溶性的铝硅酸钠,降低了铝的浸出,可能的反应式[8-9]如下:

图2 浸出温度对铝和稀土浸出率的影响

从图2还可发现,稀土浸出率均小于0.7%,说明在实验温度范围内,NaOH几乎不与稀土反应,稀土仍保留在固相中。综合考虑节能环保和铝的高效转化,选择浸出温度40℃。

2.1.3 浸出液固比对铝和稀土浸出率的影响

浸出温度40℃,其他条件不变,液固比对铝和稀土浸出率的影响如图3所示。从图3可以看出,首先铝浸出率随着液固比增加而增大,这是由于液固比越大,所含NaOH越多,与Al反应就越彻底,浸出率就越大。另一方面,高的液固比降低了浆料黏度,使传质效果提高和溶液中铝溶解度增大[10-11]。但在液固比10∶1之后,继续增大液固比,铝浸出率基本不变。

图3 液固比对铝和稀土浸出率的影响

从图3还可发现,稀土浸出率始终小于0.5%,说明碱浸过程中,稀土几乎不反应,仍滞留在除杂渣中。综合考虑,碱浸提铝的最佳液固比为10∶1。

2.1.4 浸出时间对铝和稀土浸出率的影响

液固比10∶1,其他条件不变,浸取时间对稀土和铝浸出率的影响如图4所示。从图4看出,NaOH与铝反应非常迅速,可在2 min内完成,铝浸出率高达96%。在整个碱浸过程中,稀土浸出率一直极低,小于0.5%。

图4 碱浸时间对铝和稀土浸出率的影响

2.1.5 碱浸综合实验

综上所述,碱浸提铝的最佳条件为:氢氧化钠浓度8 mol/L、液固比10∶1、浸取温度40℃。此时,除杂渣中约96%的铝以NaAlO2形式转移进入溶液;稀土几乎全部留在除杂渣中,其浸出率低于0.5%。该工艺可实现铝和稀土的浸取分离。

2.2 酸浸提稀土研究

2.2.1 HCl浓度对稀土和铝浸出率的影响

取碱浸后除杂渣进行酸浸,回收其中稀土元素。固定酸浸温度40℃、液固比10∶1 mL/g、浸出时间2 h,考察HCl浓度对稀土和铝浸出率的影响,结果如图5所示。从图5可以看出,稀土浸出率首先随HCl浓度增大而增大,但在HCl浓度达到1 mol/L后,稀土浸出率几乎保持不变。铝浸出率虽然也随HCl浓度增大而增大,但由于约96%的铝已于碱浸工段浸出,酸浸工段铝最大浸出率也不超过2%。当HCl浓度为1 mol/L时,镧和钇浸出率均达到最大,分别为87.09%和72.01%,铝浸出率仅为1.12%,几乎不影响后续稀土的回收。因此,酸浸提稀土最佳HCl浓度为1 mol/L。

图5 HCl浓度对稀土和铝浸出率的影响

2.2.2 浸出温度对稀土和铝浸出率的影响

HCl浓度1 mol/L,其他条件不变,酸浸温度对稀土和铝浸出率的影响如图6所示。从图6可以看出,浸出温度从30℃升至40℃时,镧和钇浸出率均有增加,再进一步提高温度,镧和钇浸出率均无明显变化。适当升高温度,一方面加快了分子间的热运动,使离子扩散速度增大,促进了稀土与HCl的反应,另一方面增加了产物的溶解度,故稀土浸出率增大[12-13]。结合节能环保和稀土的高效转化,选择浸出温度为40℃,此时铝浸出率极低,基本不影响后续稀土的回收。

图6 酸浸温度对稀土和铝浸出率的影响

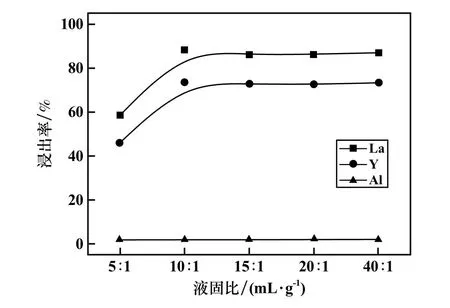

2.2.3 浸出液固比对稀土和铝浸出率的影响

酸浸温度40℃,其他条件不变,酸浸液固比对稀土和铝浸出率的影响如图7所示。从图7可以看出,液固比从5∶1增大到10∶1时,镧和钇浸出率均显著升高,这是由于液固比增大,保证了足量的HCl与稀土反应,且降低了浆料的黏度,使离子扩散传质速率提高[14]。但当液固比大于10∶1后,镧和钇浸出率均不再明显变化,说明稀土已达浸出平衡。铝浸出率随液固比增大有少许提高,但最大值低于2%。因此,酸浸提稀土最佳液固比为10∶1。

图7 液固比对稀土和铝浸出率的影响

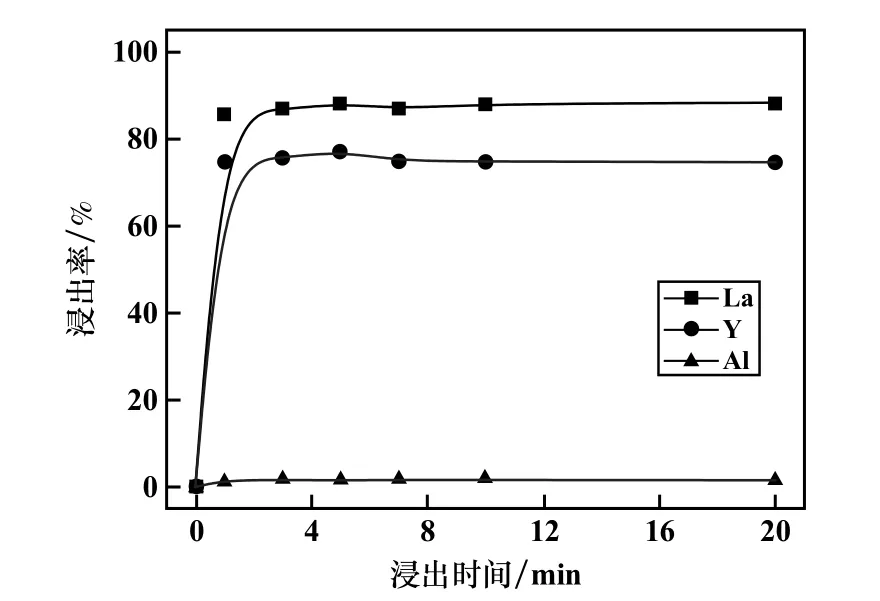

2.2.4 酸浸时间对稀土和铝浸出率的影响

酸浸液固比10∶1 mL/g,其他条件不变,酸浸时间对稀土和铝浸出率的影响如图8所示。从图8看出,镧和钇浸出速度非常快,可在1 min内完成,这说明除杂渣中的稀土遇酸极易溶解。

图8 浸出时间对稀土和铝浸出率的影响

2.3 除杂渣中分步回收稀土和铝工艺流程

从除杂渣中分步回收稀土和铝的工艺流程如图9所示。除杂渣经NaOH碱浸过滤后,得含稀土的碱浸渣和含NaAlO2的碱浸液。碱浸渣经HCl酸浸过滤后,得酸浸渣和含稀土的酸浸液。向酸浸液中添加草酸,可得草酸稀土,过滤所得滤液与碱浸液混合,并补充适量HCl可得氢氧化铝,其中可能涉及的化学反应如式(5)~(8)所示。草酸沉淀稀土后的滤液含有大量H+和少量的Al3+,将其返回与碱液混合,不仅可以充分利用其中的H+,降低回收成本,减少废液的产生,还可最大程度地回收铝,提高铝回收率。稀土和铝最终回收率分别可达78%和97%。该分步回收工艺基本实现了二次资源中有价元素的再生,对环境保护和资源利用均具有重要意义。

图9 除杂渣分步回收稀土和铝工艺流程

3 结 论

1)以风化壳淋积型稀土矿除杂渣为原料分步回收稀土和铝,碱浸提铝的最佳条件为:氢氧化钠浓度8 mol/L、液固比10∶1、浸取温度40℃,此时除杂渣中约96%的铝以NaAlO2形式转移进入溶液;而稀土几乎仍留在除杂渣中,浸出率低于0.5%,可实现铝和稀土的浸取分离。

2)以碱浸渣为原料,酸浸提稀土的最佳条件为:盐酸浓度1 mol/L、液固比10∶1、浸出温度40℃,此时La和Y浸出率分别为87%和72%,大部分稀土从碱浸渣中以离子形式转移进入了溶液。

3)向酸浸液中加入草酸,过滤得草酸稀土;滤液与碱浸液混合,可得氢氧化铝。该分步回收工艺最终可实现稀土和铝总回收率分别为78%和97%。