GSA70型铝制罐车车体基于温差应力有限元分析和探讨

2021-07-12王大宏

王大宏

(中车沈阳机车车辆有限公司 产品研发部,沈阳110142)

为满足运输浓硝酸的需求,设计开发了GSA70型罐车。罐车的三维及样车照片如图1和图2所示。

图1 铝制罐车三维图

图2 样车照片

罐体采用纯铝1050A,罐体与底架装配采用以下连接结构:在枕梁部位采用鞍座连接的铝合金结构,在侧梁部位通过压板和螺栓连接;在罐体中间部位采用底座连接的铝合金结构,底座与焊接在底架中梁上的座板采用螺栓连接;在罐体端部采用箱型支座结构连接的铝合金结构,箱型支座的座板与底架上的铁地板采用压板和螺栓连接。

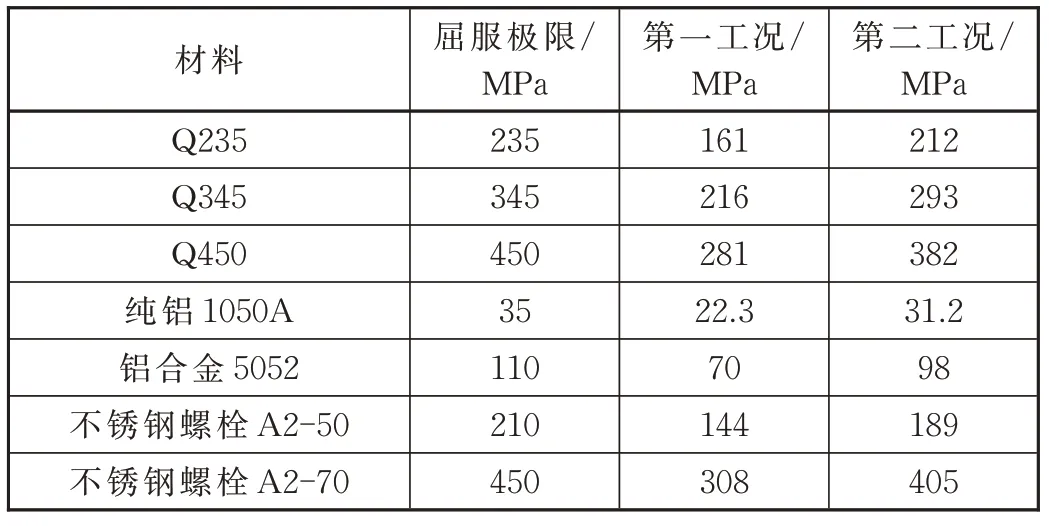

罐车所采用材料许用应力见表1。

表1 不同材料在各工况下的许用应力

1 温差热应力

1.1 温差热应力的定义

根据JB/T 4734,40℃时铝及铝合金线膨胀系数为22.34×10-6/℃[1]。根据GB 150,40℃时碳钢线膨胀系数为11.12×10-6/℃。铝及铝合金线膨胀系数是碳钢的2倍。

罐体与底架组装时,罐体与底架之间的温差应力值为0,即不存在温差应力。

由于运行的外界环境温度与组装时温度存在一定的温差,纯铝(铝合金)与碳钢的热膨胀系数不一致,因此铝合金支座和碳钢底架之间会产生温差应力。

温差应力会传递到罐体和底架,并和运行工况的应力迭加,会相应加大罐体和底架的主应力,使罐体的主应力值超出考核指标。因此需要释放其产生的温差应力。

1.2 温差的确定

车间的组装温度为常温,约为10~20℃。考虑采取的温差为50℃,(10~20℃)±50℃,可满足国内车辆的使用环境温度-40~50℃的要求。

2 考核工况和评价标准

在不考虑温差应力时,经大连交大的有限元分析和计算,罐车车体满足了万吨列车编组的考核标准,并经四方所的车体静强度试验,符合TB/T 1335-1996《铁道车辆强度设计及试验鉴定规范》,通过了铁总的技术条件的审批。

TB/T 1335-1996中没有包含由于温差产生热应力的计算方法和评价标准,参照AAR M 1001对铁路货车零部件强度的规定:许用应力应以机械性能为依据,取值为屈服应力或80%极限强度中的较低值,或临界屈曲应力,以[σ]=min[σp0.20.8σb]来表达。

根据JB/T 4734,纯铝1050A的σp0.2为35 MPa,σb为70 MPa,因此参照AAR M 1001的规定,[σ]=35 MPa,可认为在考虑了温差应力的前提下,主应力只要小于35 MPa即为合格。

罐体采用纯铝1050A,主应力指标宜接近表1的1050A的指标,[σⅠ]=22.3 MPa,[σⅡ]=31.2 MPa,并小于35 MPa认为合格。

计算方法是将温差载荷作用于车体有限元模型的每个单元上,然后计算在温差载荷作用和其他受力工况时车体的应力变化。

由于温差应力是在实际运用中产生的,考核标准也应以实际运用工况为准。罐车装运为化工危险品,均独立编组,编组不超过5 000 t,考核标准为:车体第一工况的拉伸载荷为1 125 kN,压缩载荷为1 400 kN;第二工况的压缩载荷为2 250 kN。计算工况包括第一工况、第二工况、顶车工况及罐体稳定性工况[2]。

第一工况包括2种组合方式,拉伸力组合方式:(垂向总载荷+1 125 kN纵向拉伸力+扭转载荷+液力冲击载荷+侧向力+蒸发气体压力+温差载荷)以及压缩力组合方式:(垂向总载荷+1 400 kN纵向压缩力+扭转载荷+液力冲击载荷+侧向力+蒸发气体压力+温差载荷)。

第二工况只有压缩力组合方式:(垂向总载荷+2 250 kN纵向压缩力+液力冲击载荷+蒸发气体压力+温差载荷)。

3 有限元模型的处理方案及计算结果

模型主要分为纯铝结构(罐体)、铝合金结构(鞍座、底座及端部支座)和钢结构(底架)。纯铝结构和铝合金结构之间通过焊缝和接触单元来模拟连接关系,焊缝采用刚性单元模拟。

铝合金结构和钢结构之间通过螺栓连接。铝合金座板与底架上的铁地板间的连接关系拟采用CP连接、壳连接及接触单元3种方法来分别模拟,对计算结果进行对比分析。

3.1 CP连接模拟

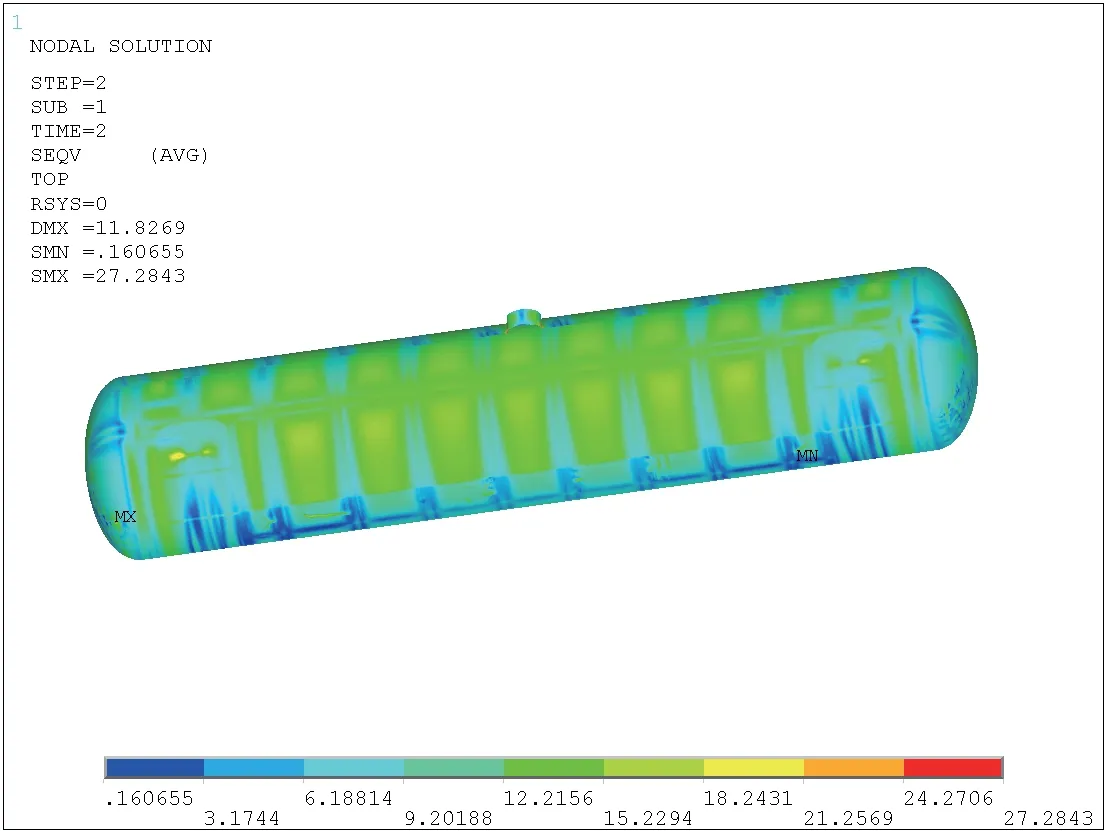

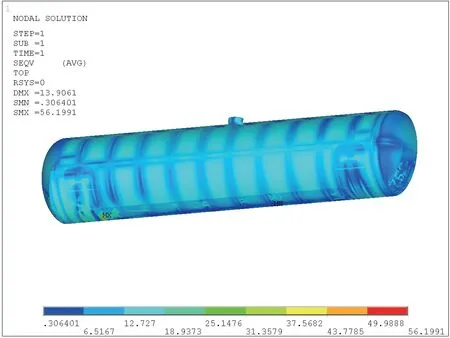

温差50℃,放开罐体端部支座座板与底架铁地板之间的纵向约束,螺栓采用实体建模,罐体中部与底架间也放开纵向约束,全部CP连接。计算结果如图3~图5所示。连接方式如图6所示[3]。

图3 CP连接第一工况拉伸组合下纯铝的应力云图

图6 铝合金座板与铁地板CP连接

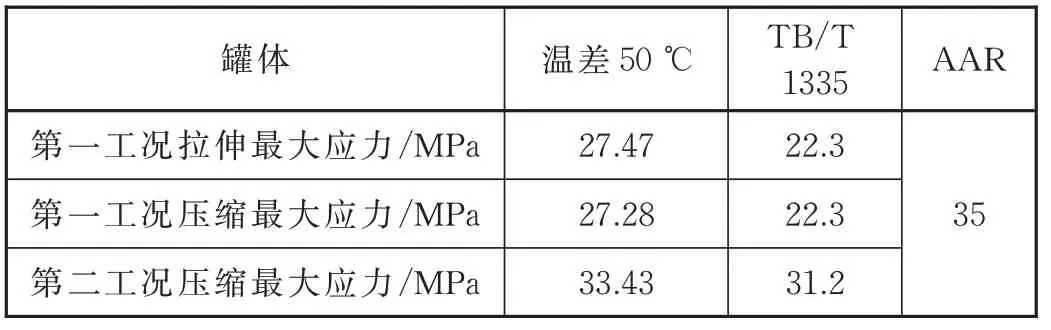

按照TB/T 1335的考核指标,第一工况高于指标值约5 MPa,第二工况高于指标值约2 MPa。但均小于35 MPa,符合AAR的要求。统计结果见表2。

表2 CP连接温差50℃罐体应力表

图4 CP连接第一工况压缩组合下纯铝的应力云图

3.2 壳连接模拟

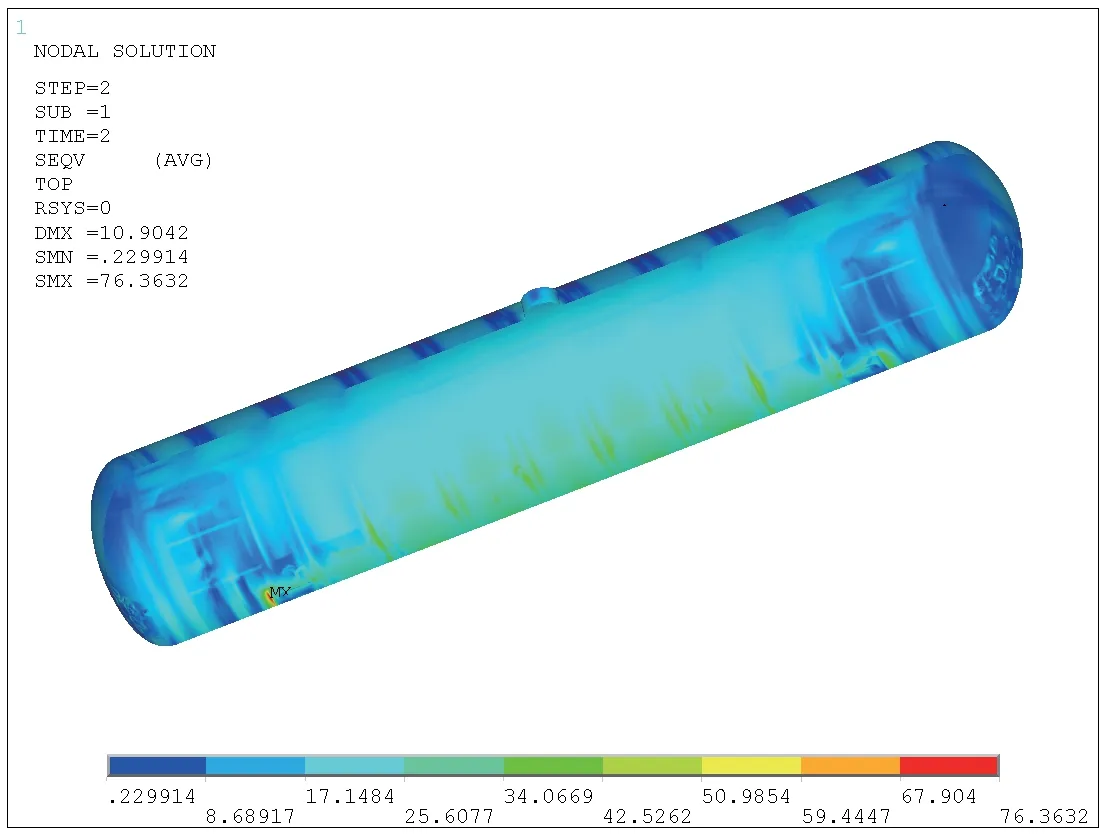

温差50℃和60℃对比。螺栓采用实体建模,罐体端部与底架连接采用壳连接,放开纵向约束,计算结果如图7~图9所示。连接方式如图10所示[3]。

图7 壳连接第一工况拉伸组合下纯铝的应力云图

图9 壳连接第二工况压缩组合下纯铝的应力云图

图10 铝合金座板与铁地板壳连接

计算结果表明,拉伸应力过大,超出AAR的指标值,而压缩工况不超过TB/T 1335的指标。温差加大,对于拉伸工况影响明显,对于压缩工况几乎没影响。统计结果见表3。

表3 壳连接温差50℃和60℃罐体应力对照表

图8 壳连接第一工况压缩组合下纯铝的应力云图

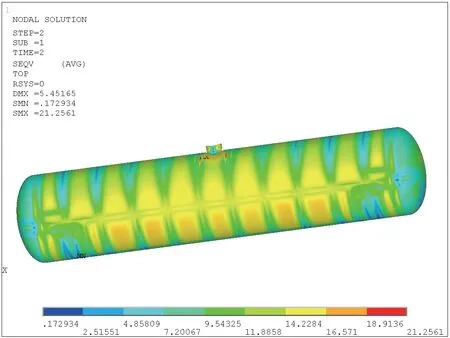

3.3 两端壳连接、中部CP连接模拟

温差60℃,解除端部封头支座座板与铁地板间刚性单元的纵向约束,解除枕梁鞍座与枕梁上盖板之间刚性单元的纵向约束。罐体中部底座与底架CP连接,罐体两端的支座与底架壳连接。计算结果如图11~图13所示[3]。

图11 两端壳连接、中部CP连接第一工况拉伸组合下纯铝的应力云图

图12 两端壳连接、中部CP连接第一工况压缩组合下纯铝的应力云图

图13 两端壳连接、中部CP连接第二工况压缩组合下纯铝的应力云图

在温差60℃时,各工况的应力值均已超出罐体铝材质的屈服极限35 MPa,大点集中于罐体位于底架的枕梁鞍座处,因而不宜解除枕梁鞍座与枕梁上盖板之间刚性单元的纵向约束。

3.4 接触单元模拟

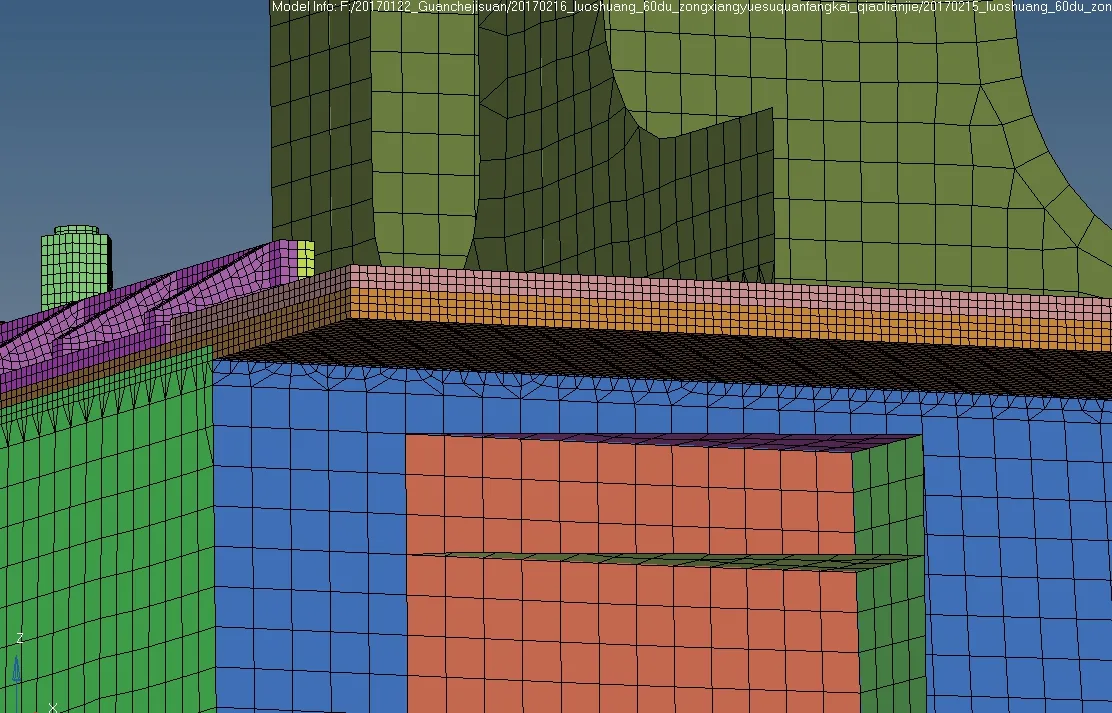

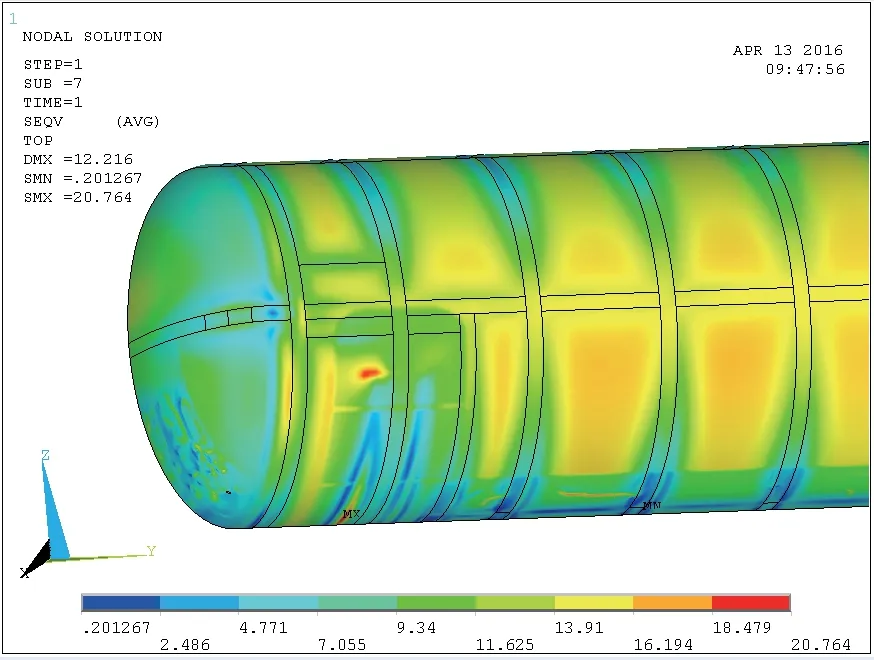

温差50℃,放开两端部的纵向约束,将温差载荷作用于车体有限元模型的每个单元上。在建模过程中将螺栓连接处的网格细化,用实体单元建模(如图14所示),并在不同材料的接触面处建立接触单元(如图15所示),局部细化模型和车体端部的连接情况(如图16所示)。

图14 螺栓的局部细化模型

图15 建立不同材料的接触单元

图16 端部的连接情况

计算结果如图17~图19所示。第一工况拉伸,罐体的最大应力值出现在罐体端部与枕梁和鞍座连接处,应力大小为20.76 MPa(如图17所示),未超过该工况下材料的许用应力值22.3 MPa;第一工况压缩,罐体的最大应力在罐体中部与人孔交接处(如图18所示),应力大小为21.25 MPa,未超过材料的许用应力22.3 MPa;第二工况压缩,罐体的最大应力在罐体中部与人孔交接处,应力大小为30.26 MPa(如图19所示),未超过材料第二工况的许用应力31.2 MPa。应力大的部位基本和前期的车体静强度试验相吻合。统计结果见表4[4]。

表4 两端接触单元温差50℃罐体应力表

图17 接触单元第一工况拉伸组合下纯铝的应力云图

图18 接触单元第一工况压缩组合下纯铝的应力云图

图19 接触单元第二工况压缩组合下纯铝的应力云图

在温差50℃时,各运行工况罐体的主应力已经基本接近TB/T 1335的考核指标,均有1 MPa的安全余量。距材料的屈服极限35 MPa还有一定的安全余量,满足了AAR的考核要求。

3.5 比较结果

由于各支座的铝合金座板与底架上的铁地板不可焊,螺栓连接要求结合面密贴,以上分别采用CP连接、壳连接和接触单元来模拟结合面的连接关系,计算结果表明,通常对不同材料接触面采用的接触单元连接进行模拟,基本符合实际运行工况。

4 温差应力的解决方案

在罐体中部在各种运行工况受到的应力约为5~8 MPa,最大不超过加10 MPa,加上产生的温差应力,均小于相应的主应力,因此罐体中部与底架连接纵向底座所产生的温差应力不需要释放。

在罐体端部设置铝合金箱型支座的目的是将罐车运行中罐体封头处所受的力有效传递到底架。端部支座与底架连接产生的温差应力会和运行工况的应力迭加,会加大罐体和底架的主应力,因此需要释放其温差应力。

采用合适的螺栓拧紧力矩,在保证螺栓连接强度前提下选用相应规格的螺栓及螺栓数量,以及能满足铝合金座板与底架铁地板之间的纵向变形而采取螺栓与螺栓孔间间隙的方案,当罐体在温差载荷和拉伸或压缩力的作用下,产生的应力大于由于螺栓紧固时产生的封头端部支座与底架铁地板结合面之间的摩擦力时,可以使封头支座沿底架铁地板结合面产生微小的纵向滑移而达到释放温差应力的目的。此时的螺栓受剪切力来保证罐体稳定。

4.1 罐体端部支座与底架的纵向相对变形量的计算

为了考察温度变化引起的罐体与底架的变形差异,可在所建立的有限元模型中,放开罐体端部支座与底架的纵向约束,车体只承受自重和垂直静载的作用,并在有限元模型中对全部单元添加温差载荷,如图20所示。

图20 车体有限元模型

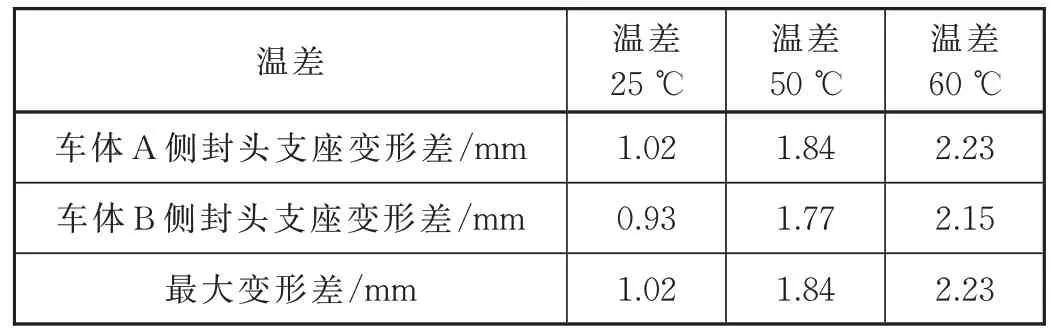

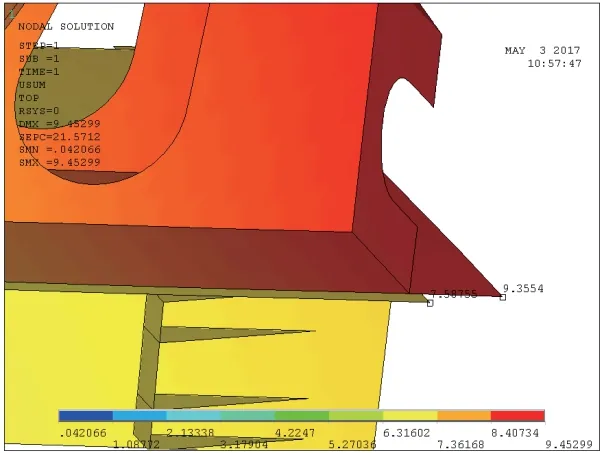

经有限元计算,在50℃温差下封头支座与底架产生的变形量如图21、图22所示。各温差的相对变形见表5。

表5 温差25℃、50℃、60℃的相对变形

图21 A侧封头支座与底架的形变差

图22 B侧封头支座与底架的形变差

由以上图表可知,在50℃温差下产生的端部支座铝合金座板与底架的变形差为1.84 mm。为了保证车辆的安全运行,释放温差应力,封头端部支座与底架纵向相对滑移2 mm即可释放变形,保证罐体的主应力符合考核的规定[4]。

因此封头端部支座与底架连接的螺栓孔改为长圆孔,保证螺栓杆与孔以螺栓为中心每侧留有2 mm间隙,可以满足端部支座铝合金座板与底架的纵向相对变形。

4.2 封头端部支座螺栓预紧力及螺栓拧紧力矩的确定

封头支座与底架间摩擦力的大小可通过推算获得:在模型中解除封头支座与底架间刚性单元的纵向约束,并在封头支座所有结点上添加纵向力,该力与摩擦力的方向相反,经过反复有限元迭代计算得出,在封头支座结点上添加纵向力的合力达到27.25 kN时,封头的应力达到21.48 MPa,未超过铝材料第一工况的许用应力22.3 MPa。因此封头支座螺栓预紧力所提供的摩擦力至少为27.25 kN。考虑各种因素,取摩擦力计算值的80%为设计值,封头支座与底架最大摩擦力为21.8 kN[4]。

对连接压板的螺栓施加预紧力,该预紧力通过压板放大,压紧封头铝合金支座与底架铁地板,由温差应力产生纵向力会使封头铝合金支座与底架铁地板结合面产生了摩擦力。摩擦力与纵向力相平衡,释放了封头内应力,同时该预紧力能保证封头支座与底架的有效连接。经计算螺栓紧固端的预紧力Qp为50 kN,拧紧力矩为450 N⋅m。

共采用12个M 20的不锈钢高强螺栓,其强度等级相当于10.9级细牙螺栓,拧紧力矩范围为430~480 N⋅m。

5 结论

用接触单元来模拟分析铝合金支座座板与碳钢底架间连接的方法,有限元计算结果和车体静强度试验基本一致。进行的有限元计算,在温差50℃时,各运行工况罐体的主应力已经满足了TB/T 1335和AAR的考核要求(详见3.4项)。

通过有限元计算,采用适合的螺栓孔间隙和螺栓拧紧力矩,可以释放铝制罐体和钢制底架间温差应力。