甲硝唑合成的管式反应工艺研究

2021-07-12赵涛涛汪兆普伍成城胡泉源

赵涛涛,汪兆普,伍成城,胡泉源

(1.武汉武药制药有限公司, 湖北 武汉 430035; 2.湖北大学化学化工学院, 湖北 武汉 430062)

0 引言

甲硝唑(Metronidazole)是一种白色或微黄色结晶或结晶性粉末,具广谱抗厌氧菌和抗原虫的作用,临床主要用于预防和治疗厌氧菌引起的感染[1],全球临床需求量较大. 传统的甲硝唑的生产以2-甲基-5-硝基咪唑和环氧乙烷为原料,在90~94 ℃条件下的甲酸和硫酸溶液中发生羟乙基化反应,碱液中和后沉淀过滤,甲硝唑粗品在纯化水中经活性炭脱色、结晶、离心、干燥后得到精制甲硝唑成品.

实际工业生产中,环氧乙烷和浓硫酸分批投入到硝基物的甲酸和硫酸混合溶液中搅拌反应,原料总的投入比为2-甲基-5-硝基咪唑:环氧乙烷=1.0∶1.8(物质的量比),反应时间6 h,硝基物原料转化率低于40%(未反应原料经回收后继续使用),甲硝唑收率约50%,环氧乙烷利用率低于35%,大量环氧乙烷转化为乙二醇及其聚合物. 后续酸碱中和工艺消耗大量片碱,产生甲酸钠和硫酸钠,大量的工业废水及废盐需要进行治理,相关的工艺改进研究有诸多报道[2-7]. 其化学合成反应式如下:

管式反应工艺是比釜式反应工艺更为先进的生产工艺,传质传热效率更高,可实现工业生产的连续化,一直是化工工艺的研究热点[8-10].目前甲硝唑的生产未见管式反应工艺报道,利用小型管道进行羟乙基化合成甲硝唑具有极大的研究价值.

1 实验部分

1.1 仪器与主要试剂平流泵MO0502C(上海三为科学仪器有限公司),蠕动泵BT-100CA(重庆杰恒蠕动泵有限公司),盘管反应器(自制),高效液相色谱分析仪Essentia HPLC-16P(日本岛津公司),2-甲基-5-硝基咪唑、环氧乙烷、85%甲酸、浓硫酸均为工业品.

1.2 管式反应装置管式反应装置主要由以下部分(见图2)构成,均具备较好的抗腐蚀性能,容器和填料为玻璃材质,接头及管道为Teflon 16#,管道壁厚1.6 mm、内径3.1 mm.

为了配合目前工业生产的工艺技术,仍然选用浓硫酸、甲酸、甲基咪唑硝化物、环氧乙烷,不改变生产原料的种类. 80 ℃下硝化物在浓硫酸和甲酸混合液中加热搅拌溶解,以35.7%质量浓度(实际生产中使用浓度约45%)热溶液形式储存备用,以防因实验装置保温效果不好导致原料在传输过程中析出.

环氧乙烷计量前冷冻,以液体形式输送.

两种物料分别通过两条恒流泵抽取并输出,控制两台恒流泵的转速可以调节两种反应物的投料比,而后混合液进入反应管中发生羟化反应,HPLC检测反应效果.

1.3 反应效果的检测方法实验采用HPLC跟踪监测反应效果,色谱条件为:

色谱柱:十八烷基硅烷键合硅胶为填充剂;

流动相:甲醇/水=20/80;流速:1.0 mL/min;

检测波长:315 nm;进样量:20 mL;

根据峰面积计算反应原料转化率和产品选择性.

1.4 工艺条件先期实验在5米反应管内完成,硝基物浓度35.7%,混合液停留时间约5~7 min,分别试验了85%甲酸:浓硫酸(质量比)为1∶1/2∶1/3∶1、反应温度70~95 ℃、硝基物:环氧乙烷(物质的量比)为1∶1.3/1∶1.5/1∶1.7/1∶1.9的工艺条件. 后期实验延长了反应管的长度,结合中途取样分析,并尝试其他影响因素如反应物浓度、超声波等.

1.5 实验方法保温的硝基物溶液和环氧乙烷分别通过恒流泵抽取,经混合阀进入管式反应器中,通过输入速率控制原料的投料比,物料的输送速度为7~9 mL/min,通过水温控制反应温度,通过中途取样控制反应时间,样品以流动相稀释50倍后用HPLC检测分析.

2 结果与讨论

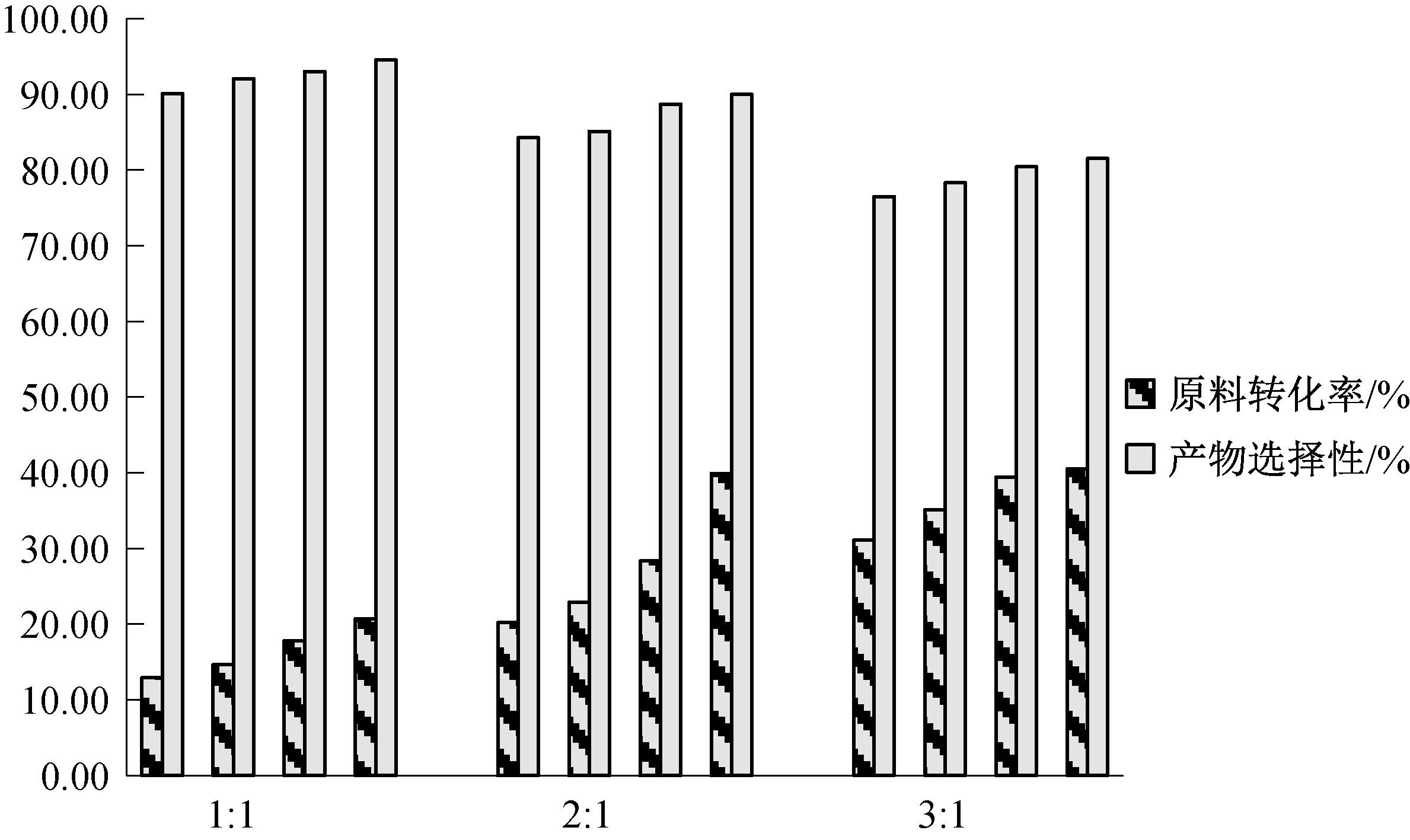

2.1 反应温度的影响图3显示甲酸与浓硫酸的1∶1混合酸在70 ℃、80 ℃、90 ℃时,不同投料比对反应结果的影响,混合酸的组成与目前的生产工艺中的混合比基本相当.三组数据反映的结果呈现非常正常的变化趋势,相对而言,反应温度越高,反应效果越好,尤其是在90 ℃时选择性均达到90%以上,副产物含量更低.

图3 不同反应温度的影响(每组数据中从左往右代表原料摩尔投料比分别为1∶1.3/1∶1.5/1∶1.7/1∶1.9)

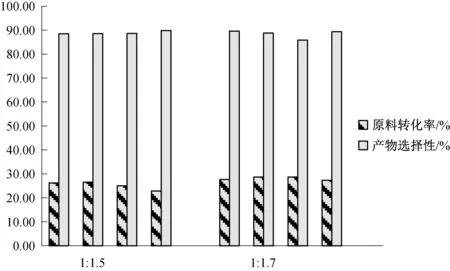

2.2 混合酸组成的影响将浓硫酸与85%的甲酸以1∶1、2∶1和3∶1比例混合,在90 ℃时的反应效果进行横向比较,统计分析结果见图4.

图4 不同混酸组成的影响(每组数据中从左往右代表原料摩尔投料比分别为1∶1.3/1∶1.5/1∶1.7/1∶1.9)

实验证明提高甲酸含量有利于原料转化率,提高硫酸含量则有利于产物选择性.说明浓硫酸含量较高时,确实大量消耗了环氧乙烷,导致反应混合物中环氧乙烷含量的降低,不利于硝基物原料的充分转化.但是从产品选择性的角度看,甲酸含量提高后,体系中含水量增大,甲硝唑的选择性降低,副产物可能来源于甲硝唑羟基的衍生化.

2.3 含水量的影响水容易与环氧乙烷反应生成乙二醇,消耗反应混合液中的环氧乙烷,其含量高不利于提高硝基物原料的转化效果.为了试验水含量对反应的影响,在90 ℃反应温度下,采用99%的甲酸代替85%甲酸进行了质量比为2∶1的混酸试验,统计和比较的结果见图5.

图5 不同含水量的影响(每组数据中从左往右代表原料物质的量投料比分别为1∶1.3/1∶1.5/1∶1.7/1∶1.9)

实验结果出乎意料,使用99%甲酸后,反应混合液中含水量减低,与相同投料比情况使用85%甲酸相比,无论是原料转化率还是产物选择性都变差.这可能是因为水的存在有利于酸中质子的电离,酸催化的效果更加明显.

2.4 延长反应时间试验为了确证环氧乙烷的完全反应所需时间,将5 m反应管延长至25 m,在95 ℃条件下对2∶1的混酸体系在摩尔比为1∶1.5和1∶1.7时进行实验.其统计后处理结果如图6.

图6 不同反应时间的影响(每组数据中从左往右代表反应管长度分别为5 m/10 m/15 m/25 m)

从实验结果看,原料转化率在5 m到25 m的停留时间内并无大的上升,说明环氧乙烷的消耗特别迅速,5 m管内已经反应完毕,其摩尔比增加虽然可以提高转化率,但是大部分被反应体系中的水和浓硫酸转化为乙二醇或乙二醇硫酸酯,如何降低环氧乙烷的水解开环反应速度值得深入研究.

2.5 环氧乙烷供应量的影响目前常用工艺中硝基物与环氧乙烷的摩尔比约为1∶1.8,硝基物转化率约40%,大量原料回收再利用,如果能将硝基物原料一次性转化率提高无疑会减少甲酸和硫酸的用量,因此增加环氧乙烷的总供应量是值得尝试的,实验是在95 ℃条件下的混酸2∶1(85%甲酸∶硫酸)中进行的.其统计后处理结果如图7.

将环氧乙烷的投料增加至硝基物的2.5倍、3.0倍和3.5倍后,5 m至25 m取样点的原料转化率基本无大的变化,羟乙基化反应仍然在5米反应管中已经完成,再一次说明环氧乙烷消耗速度特别快速,一次性转化率从45%到65%,环氧乙烷每增加0.5倍,硝基物转化率提高10%.

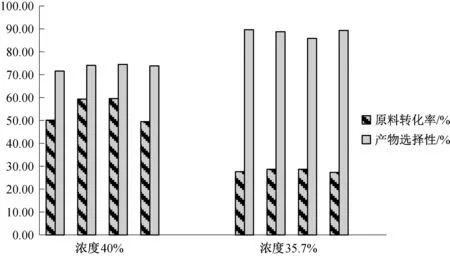

2.6 硝基物原料浓度的影响一般来说,硝基物原料浓度越高,溶剂混酸的用量越少,生产成本越低,所以在生产工艺中尽量采用最高的反应物浓度.试验了混酸2∶1(85%甲酸∶硫酸)95 ℃条件下硝基物和环氧乙烷以1∶1.7投料时35.7%和40%浓度的对比,数据处理结果见图8.

图8 不同硝基物浓度的影响(每组数据中从左往右代表反应管长度分别为5 m/10 m/15 m/20 m)

在硝基物浓度由35.7%提高至40%时,原料转化率由25%提高到50%,效果显著,选择性降低的原因可能是高浓度的甲硝唑产品在强酸中衍生化造成的.实验过程中,由于反应管发生堵塞,放弃了使用更高浓度硝基物的尝试.在保证管式反应器通畅性的前提下,使用较高浓度的硝基物原料可以提高其单次转化率,产品选择性的提高建议通过环氧乙烷的分次加入实现,实际工业化应用时应该综合考虑原料价格,合理选择合适的工艺条件以达到最大收益.

3 结论

利用新型管式反应装置对羟乙基化反应制备甲硝唑进行了充分的条件探索,发现在85%甲酸与浓硫酸混合质量比为2∶1、原料硝基物∶环氧乙烷(摩尔比)为1∶1.9、物料的输送速度为7~9 mL/min时,95 ℃条件下,环氧乙烷在7~10 min被迅速消耗,可以达到较高的原料转化率和产品收率,但如何达到最佳的原料转化率与产品选择性的平衡需要进行成本与物料衡算后进一步确定.

微管反应实验证明,甲硝唑的羟乙基化反应管式反应设备简单,设备投入小,环氧乙烷无泄漏,反应时间短,在相同工艺条件下硝基物转化率更高,完全可以用管式反应取代目前釜式反应工艺,可实现该工艺的连续化生产,完美衔接后续工艺,降低生产成本和环保成本.