熄火工况发动机舱热气流瞬态分析和解决策略

2021-07-12李华

李华

(泛亚汽车技术中心有限公司)

为了节约油耗和提升动力,发动机的排气系统布置从前排气逐渐更新到后排气系统。对于后排气系统,前端冷却风扇对三元催化器及周围零件的冷却效果较差,尤其是大负荷之后的熄火。在该工况下,高排气温度所产生的热辐射和热气流使得前舱零件的热性能变差。文献[1-6]研究了三维稳态的整车热管理分析方法,文献[7-9]用一维软件研究了瞬态工况,但未考虑到热气流对零件温度的影响。文献[10]建立了简化的发动机舱模型,进行了三维瞬态分析。

1 仿真分析

1.1 理论模型及k-ε湍流模型

流体流动过程始终遵守三大基本守恒定律:质量守恒、动量守恒和能量守恒。描述粘性流体运动的方程为Navier-Stokes方程[11]。

N-S方程是非线性的二阶偏微分方程,只有在某些特定的简单情况下才能给出精确解。目前工程计算中通常选择基于Boussinesq粘性涡假设的湍流模型。文章的湍流计算模型为湍流模型[12]。标准k-ε湍流模型是在k-ε模型基础上对低雷诺数效应、可压缩性和剪切效应进行修正后得到的,是基于湍流动能和涡流频率的经验模型。

1.2 计算模型

对于复杂的前舱流场热管理的模拟计算,目前很难考虑所有细节。文章基于某车型建立了整车网格模型,包含了发动机前舱和车身底盘等部分,其中发动机前舱尽量保持了零件的细节特征,其中关键性的零件进行局部加密,车身底盘主要包括了排气系统及其周边零件,排气系统关键部位进行加密。文章建立的面网格数量为425万;划分的零件个数为1 080;网格模型,如图1和图2所示。为了使仿真模型更接近于实际环境,需要充分考虑到流体的计算域边界,文章考虑了风洞边界,整个模型,如图3所示。通过Fluent Meshing软件划分体网格模型;其中前端热交换模型采用六面体网格,其余采用四边形网格。体网格的数量为2 371万;划分了39个流体域和28个固体域。

图1 整车网格模型

图2 整车发动机舱网格模型图

图3 整车风洞模型

1.3 边界条件

文章计算了90 km/h爬坡及爬坡后的熄火,工况和风扇的具体参数,如表1所示。在爬坡工况的计算过程中考虑了4种流体流动边界条件(速度入口、质量流量入口、压力出口、壁面边界)、3种换热边界条件(热对流、热辐射、热传导)、多孔介质边界条件等,如表2所示。

表1 工况参数

表2 边界设置

完成了爬坡的稳态计算工况后,需要在稳态工况的基础上设定熄火工况的初始边界条件,同时需要将速度入口和质量流量入口都设置为0。

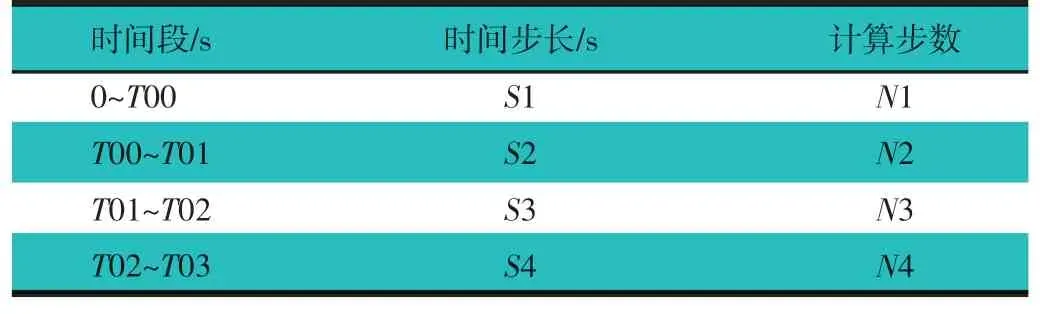

为了监测瞬态工况下各个时间点的数据,文章编写了瞬态计算的脚本。可以实现以下3个功能:

1)记录各个计算时刻下的每个零件的最高温度数值;

2)实现前T1 s风扇开启,之后关闭风扇;

3)精准实现每个时间段的计算步长,如表3所示,捕捉熄火短时间内的温度变化。

表3 时间步长设置

1.4 虚拟计算结果

文章计算了熄火工况2(风扇不运行)和工况3(风扇运行T1 s)2种情况,在风扇运行情况下,很多零件的温度都下降很多,尤其是发动机和防火墙之间的零件,例如前挡玻璃下的进风口、制动系统、电子接插件、发动机罩盖、线束等等。

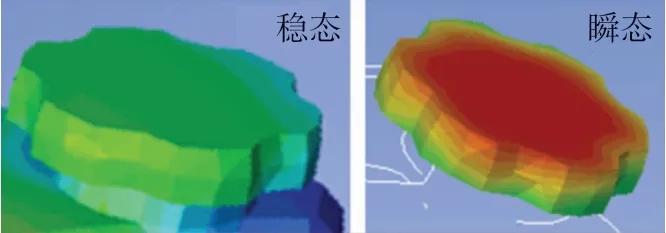

限于篇幅,文章选取位置比较典型的某壶盖作为说明,通过熄火后的流场分析解释温度上升的原因。该壶盖的位置,如图4所示。从位置上看,距离三元催化器有366 mm。从热辐射的角度考虑已经满足要求。该壶盖的稳态和瞬态(熄火后风扇不运行)的温度分布如图5所示,熄火后该壶盖的温度明显上升。

图4 风扇运行后降温明显区域

图5 某壶盖稳态和瞬态温度分布

图6示出工况2某时刻的温度和流场图片,从图片中可以看出,熄火后排气系统周围空气由于缺乏流动,被排气系统急剧加热且向四周迅速扩散,最终达到制动液壶盖,使得该零件被热气流加热,温度急剧上升。

图6 工况2熄火后某时刻的温度和流场

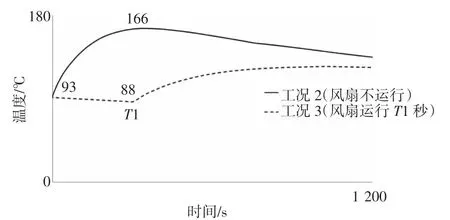

可以看出在工况2下(熄火后风扇不运行),零件的温度急剧上升,从93℃上升到166℃,超过了零件的承受能力。

基于以上分析,当熄火后开启风扇,能够十分有效地降低排气系统加热的热气流,使得周围很多零件温度急剧下降。该壶盖在工况2和工况3下的瞬态分析结果如图7所示。可以看出在风扇运行的T1时间内,该零件的温度持续下降。在此之后,由于风扇关闭,温度才开始上升,且上升的速率缓慢。在熄火后的T1时刻,工况3比工况2低了78℃,幅度达到了47%。

图7 某壶盖熄火工况瞬态分析结果

2 标定实现

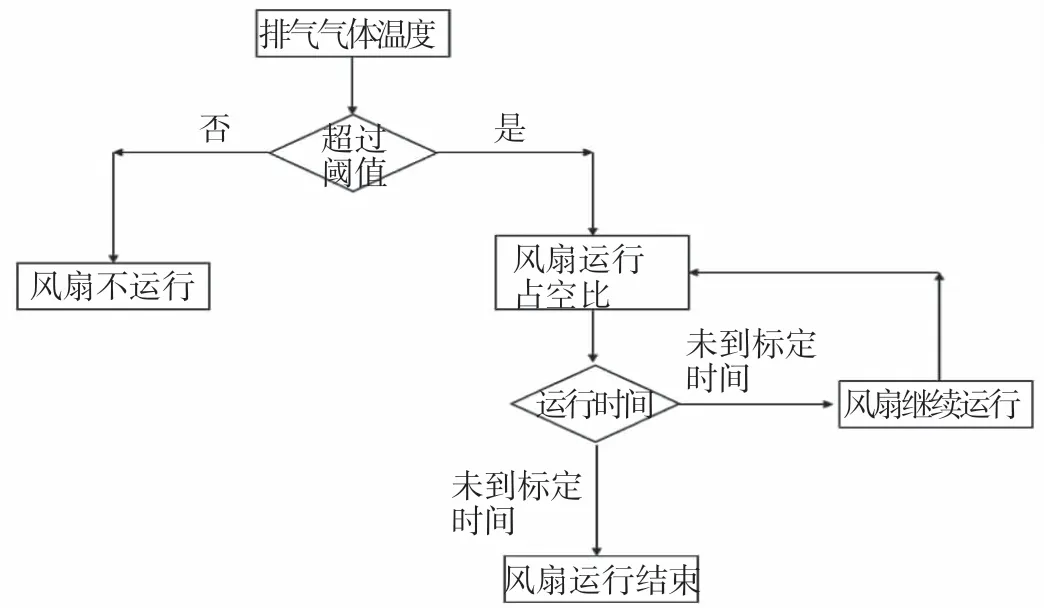

目前熄火后风扇运转的逻辑基本上都是基于水温、发动机油温等冷却系统的温度来决定的。为了解决大负荷熄火后发动机舱零件温度上升的问题,本系统开发了基于排气温度控制的风扇运转逻辑。

1)读取熄火时的排气温度数据。

2)根据排气温度数据判断是否开启风扇。

3)如果排气温度高于阈值,则按照设定风扇开启的占空比和时间运行风扇;如排气温度低于阈值,则不开启风扇。

为了避免客户在使用时频繁发生熄火后风扇运行的情况,排气温度的阈值设定至少需要高于各个车速的匀速工况。在试验阶段需要采集各种速度和爬坡工况的排气温度,最终按照一定的频率来设定温度阈值。风扇运行的占空比和时间需要充分考虑到12 V电池的承受能力,如图8所示。

图8 基于排气温度控制的风扇运行逻辑

通过多轮的试验数据分析,并考虑到电池的承受能力,最终确定熄火后风扇运行的标定数值。该标定同时考虑了电池和前舱热管理的需求,且该逻辑写入到发动机标定控制模块中。

3 试验

3.1 试验结果

文章对90 km/h爬坡和熄火的工况进行了整车试验,该壶盖的试验结果如图9所示。其中第1阶段为暖车工况,第2阶段为爬坡工况,第3阶段为熄火工况。通过试验结果可以看到:

图9 某壶盖试验温度结果对比

1)在暖车和爬坡阶段,3种工况下的温度差别不大,这也验证了试验结果的稳定性和一致性。

2)由工况2曲线可以看出,在风扇不运行的情况下,该零件的温度急剧上升,在很短的时间内从88℃升到了160℃,之后攀升到最大值165℃,并且之后一直维持在135℃以上。

3)由工况3的曲线可以看出,在风扇运行T1时间的情况下,在熄火后的前T1时间内,该零件的温度呈现下降趋势,在T1时刻下降到70℃。T1时刻之后风扇停止运行,温度开始缓慢上升,最高达到126℃,最终维持在123℃。

4)由工况4的曲线可以看出,在风扇运行T2时间的情况下,在熄火后的前T2时间内,零件温度呈现下降趋势,在T2时刻下降到80℃。在此之后温度开始上升,最高达到137℃,最终维持在129℃。

5)熄火后风扇运行的时间越长,零件的温度越低,但对于电池的承受能力越不利。文章最终选择T1作为运行时间,同时兼顾了零件的温度要求和电池的承受能力。

6)通过开启风扇运行T1时间,该零件在熄火工况下的最大值从165℃降低到了126℃,降幅达到23.6%,通过该方法可以有效降低零件温度,保证零件满足温度性能。

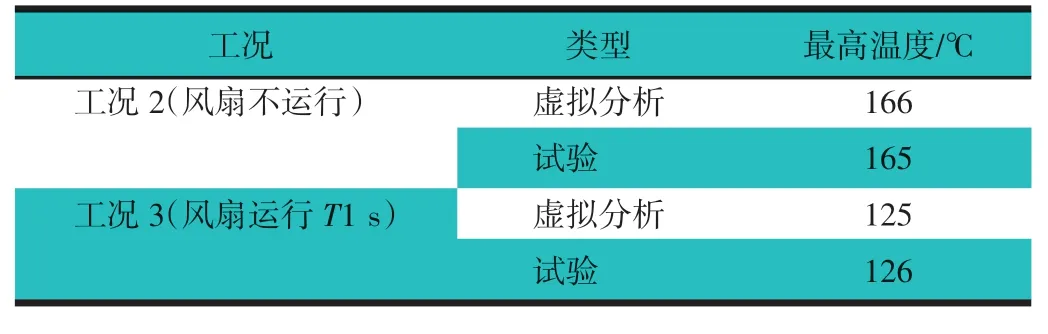

3.2 虚拟和试验结果对比

表4示出某壶盖在熄火工况下的最高数值,可以看出虚拟和试验的结果基本一致,误差在1℃。虚拟可以有效识别出零件的最大温度值,用于前期的零件温度判断。某壶盖在熄火工况下的温度曲线,如图10所示,可以看出:

图10 虚拟试验结果比较

1)虚拟分析可以较好地模拟熄火阶段的温升和温降过程。

2)虚拟分析温升和温降的趋势基本上和试验一致。

3)虚拟分析的温升和温降速率还存在一定的差异,后续还需要进一步的研究,如表4所示。

表4 最高温度结果对比

4 结论

文章有效地模拟了瞬态熄火工况,虚拟结果与试验结果较吻合,开发了一套基于排气温度控制的风扇运行策略,极大地改善了发动机前舱的零件温度,保证零件的热性能开发。

1)汽车大负荷爬坡熄火后,在风扇运行的时间内零件的温度是呈下降趋势,可以有效改善发动机舱零件的温度,尤其是发动机和防火墙之间的零件。

2)基于排气温度控制的风扇运行逻辑和标定策略可以广泛应用到所有车型。对于不同的车型需要调整排气温度阈值、风扇的开启时间和占空比。

3)虚拟分析和试验在熄火工况下所得到的零件最大值十分接近,误差在1℃。通过该瞬态分析方法可以准确地模拟瞬态熄火工况,在项目开发前期解决零件温度超标问题。

4)零件温度在虚拟和试验情况下的温度升降趋势基本一致,温升温降速率吻合度还有待提升。