电动方程式赛车动力总成的仿真与试验验证*

2021-07-12王捷马咏梅刘新田束振陈赵勤

王捷 马咏梅 刘新田 束振 陈赵勤

(1.四川大学机械工程学院;2.上海工程技术大学机械与汽车工程学院)

在能源系统和驱动电机及控制技术发展受到一定局限的情况下,研究电动方程式赛车的动力总成,优化结构及性能参数,对于提高赛车动力性、经济性,提升赛车竞技水平具有重大意义[1]。通过精准建立模型和采集工况等方法可节省大量的试验费用,缩短设计开发周期,且使得赛车队对其设计的赛车性能有较为准确的预测[2]。文献[3]采用理论计算完成了电动赛车动力参数匹配设计,并研发了采集模块的硬件和软件,对耐久赛工况进行了采集,通过仿真分析对参数匹配的合理性进行了验证。文献[4]对赛道和整车进行了建模,得到了赛车的耐久赛近似工况,并进行仿真计算,验证其续驶里程满足设计要求。该文采用模拟驾驶软件外接模拟驾驶设备的方法获取了赛车的各项模拟工况,与赛车实际工况几乎吻合,大幅降低了采用常规方法的误差以及试验成本。

1 动力总成参数匹配

1.1 性能参数

0~75 m直线加速的时间、22 km耐久赛的耗电量在大赛中均占有较大分值,重点评估赛车的动力性和经济性,以此2项比赛工况来拟定赛车的性能指标,赛道的设置多为小半径弯道和短直道,赛道示意图如图1所示[5],赛车在比赛中多处于急加速和急制动的状态下,对加速度的要求高于极限车速,因此,可根据0~75 m直线加速的时间来选取驱动电机功率及总减速比。根据22 km耐久赛的耗电量来选取动力电池容量。

图1 22 km耐久赛道示意图

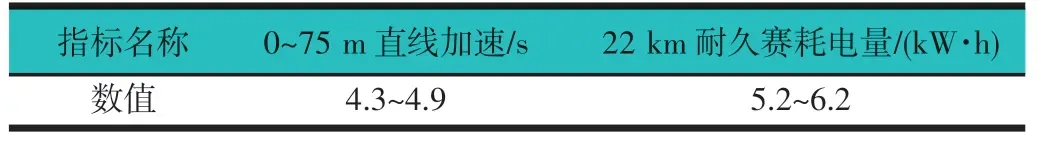

结合车队历年的平均成绩以及新赛季赛车的设计方案可拟定出新赛季赛车性能指标如表1所示。

表1 赛车性能指标

1.2 驱动电机功率

0~75 m直线加速时,纯电动方程式赛车由静止状态加速至终点的过程,赛车速度持续增加,到达终点时赛车速度最大,加速度先急剧增大再逐渐减小,因此当理论驱动电机功率大于抵达终点时对应速度及加速度的需求功率时,才能满足整个加速过程的功率需求。

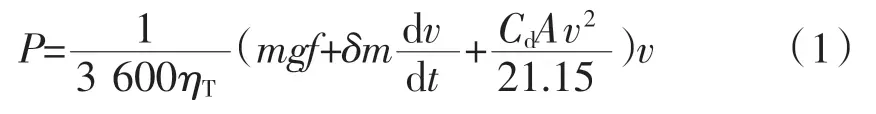

根据经验公式可得所需驱动电机功率为[6]:

t时刻速度可表示为[7]:

则t时刻的加速度为:

式中:m——赛车的满载质量,kg;

g——重力加速度,m/s2;

f——滚动摩擦因数;

Cd——风阻系数;

A——迎风面积,m2;

ηT——传动系统效率;

v——t时刻的车速,km/h;

vm——赛车抵达终点时的速度,km/h;

x——拟合系数,取0.5;

tm——加速过程中所用的时间,取4.6 s;

δ——赛车的旋转质量换算系数,取1.04。

计算得P=43kW,因此电机的额定功率须大于该值。

1.3 总减速比

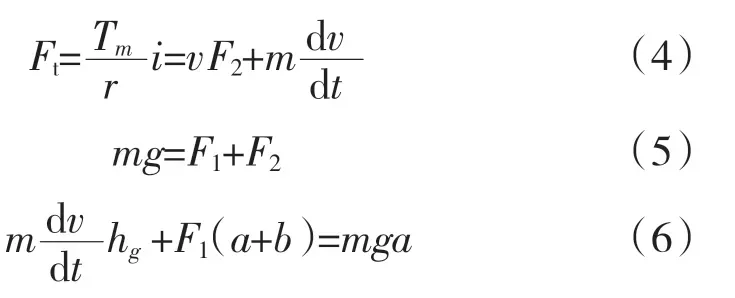

驱动电机作为纯电动汽车的动力输出部件,其转速范围虽然比传统发动机要宽很多,但仍然需要减速系统来调节电机以获得更优良的扭矩及转速[8]。总减速比的选择需使赛车具备良好的加速能力且驱动轮尽量不发生滑移,且能够使电机的转速尽可能运行在高效率高扭矩区间。通常,电机的扭矩从低转速到高转速逐渐递减,如果要保证赛车在直线加速过程中轮胎不发生滑移,只需保证起步加速时不打滑即可,起步阶段赛车速度较低,可忽略滚动阻力与空气阻力。其起步加速时受力情况如图2所示。

图2 赛车受力示意图

求总减速比i的经验公式如下[9]:

式中:Ft——赛车后轮的最大驱动力,N;

Tm——驱动电机的峰值扭矩,N;

r——轮胎半径,m;

i——总减速比;

v——赛车车速,km/h;

F2——后轮轴荷,N;

F1——前轮轴荷,N;

a——赛车质心与前轴的水平距离,mm;

b——赛车质心与后轴的水平距离,mm;

hg——赛车的质心距地面的高度,mm。

根据变量取值情况求得总减速比i为3.7~4.2。

1.4 动力电池容量

根据历年赛车数据,动力电池质量在赛车上占比一般超过30%,电池容量过大,会使赛车总质量增加,从而增大能耗且降低操控性。电池组的容量必须满足能够完成耐久赛的22 km,但同时须考虑电池组低SOC状态对于车速和圈速的影响,因此需保证续驶里程大于25 km,动力电池容量Q计算公式如下[3]:

式中:S——续航行驶里程,km;

vmax——赛车在耐久赛当中的最高车速,km/h;

εc——放电深度;

ηm、ηb、ηt——驱动电机、动力电池和减速系统效率。

根据变量的取值情况可求得耐久赛中的耗电能量为4.9~5.8 kW·h,考虑放电深度,电池箱的容量应设计为5.6~6.5 kW·h。

2 整车建模与工况获取

2.1 整车建模

赛车选择了单电机后轮集中式驱动,传动系统由一级减速箱和一级链传动、差速器及驱动轴等组成。电动赛车的电机控制器控制驱动电机的运转,动力先由驱动电机传递到减速系统及差速器,再由差速器传递至后驱动轮,电池状态的分析和能量分配由BMS能量管理系统完成[10-11]。赛车参数如表2所示,在AVL-Cruise中搭建赛车的模型,设置整车结构参数及动力总成、制动系统等子模块的性能参数,基于此再完成各子模块的机械、电气和信号连接[12]。

表2 赛车参数

2.2 模拟工况

分别对赛车0~75 m直线加速以及22 km耐久赛进行仿真计算。软件内嵌的全负荷加速工况与0~75 m直线加速的实际工况近似,可以代替实际工况。而22 km耐久赛由于赛道弯道多,转弯半径小,赛车多处于急加速和急减速的状态,采用软件中自带的普通乘用车的通用工况如NEDC或UDC代替赛车22 km耐久赛工况会造成极大偏差,因此通常情况下须采用比赛时车载监测器实时采集的工况[13]。但这种实时采集的工况不具备重复性,且会因天气、赛道状况、车手驾驶水平、赛车稳定性等因素造成赛车的运行状态差异较大。

在Assetto Corsa模拟驾驶软件中可以建立更加接近真实的参赛赛车模型及22 km耐久赛的赛道模型,搭配模拟驾驶设备,经过参赛车手的驾驶操作,能够高度模拟赛车在实际比赛中的状况,因此采用该方式采集22 km耐久赛的工况是一种成本低、适应性高、可重复使用的方式。模拟驾驶界面和设备如图3所示。

图3 模拟驾驶界面和设备

2.3 仿真及试验

0~75 m直线加速仿真得出的速度、里程、加速度曲线如图4所示,可得电动赛车抵达终点所用时间为5.35 s,此时的速度为94 km/h,加速度为3.4 m/s2。

图4 0~75 m直线加速速度、里程、加速度曲线图

为了验证建模的准确性,对赛车进行了实车0~75 m直线加速的试验[14]。试验方法为将赛车充满电,选择参赛车手作为试验车手,场地选择与比赛场地相似的干燥平整沥青路面。试验开始时,起动车辆,将加速踏板快速踩到底,使赛车在全负荷工况下进行直线行驶,同时开始计时,当赛车到达75 m终点线时,停止计时并记录,再将赛车充满电。将以上试验过程重复3次[15-16]。

实验数据如表3所示,实测平均值与仿真值误差值较小,在允许范围以内,误差原因可能为赛车长时间未启动致各旋转件润滑不良、轮胎磨损、电池能量损耗、电线老化等问题。

表3 0~75 m直线加速时间的仿真值与试验值

通过模拟驾驶软件采集的22 km耐久赛工况如图5所示,可得赛车在耐久赛的车速主要集中在40~80 km/h区间,驱动电机瞬时功率如图6所示,主要集中在0~23 kW区间,与理论计算较接近。瞬时扭矩如图7所示,主要集中在0~99 N·m区间。

图5 22 km耐久赛模拟工况

图6 驱动电机瞬时功率曲线图

图7 驱动电机瞬时扭矩曲线图

经仿真分析,得出的22 km耐久赛总耗电量为5.27 kW·h,电池组SOC剩余值为28.3%,因此动力电池的设计总电量约为7.35 kW·h。而理想的剩余值为10%以下,说明赛车的电池箱容量设定值偏大,会增加整车的质量,使赛车的动力性和经济性都有所下滑。而实际耗电量可以根据22 km耐久赛结束后BMS电池管理系统显示的SOC值计算得出,仿真值和实际值如表4所示。误差原因可能为仿真时无法考虑赛道横风及赛车过弯时的质心偏移导致轮胎动力损失等。

表4 耗电量仿真值与试验值

3 动力总成的优化

3.1 优化方案

赛车队成立之初,该赛车动力总成的实际参数是基于过往经验及参考其他高校车队进行拟定,因此在动力性和经济性上还可进一步优化。根据理论计算的动力总成主要参数范围及市面上现有的动力零部件产品,对赛车动力总成的驱动电机功率、动力电池容量、总减速比各拟定了2个参数,以上动力总成主要参数可以组成8种方案,并且赛车的质量也会受到动力总成较显著的影响。保持赛车上其他部分参数一定,分别配置8种动力总成方案如表5所示。

表5 实验方案设计

3.2 结果对比

将不同的动力总成方案进行建模并进行动力性和经济性的仿真计算,仿真结果如图8所示。综合比较,为了使赛车在0~75 m直线加速和22 km耐久赛2项动态赛中都取得较好的分数,选择方案7作为赛车动力总成优化后的最优方案。对应的赛车动力总成参数:驱动电机功率为80 kW、动力电池容量为5.6 kW·h、总减速比为4.2,在该方案下,电动赛车0~75 m直线的加速时间为4.74 s,相比优化前的仿真值提升了0.61 s,提升百分比为11.1%。22 km耐久测试耗电量为4.73 kW·h,相比优化前的仿真值降低了0.49 kW·h,降低百分比为9.4%。

图8 优化前后的动力性、经济性仿真结果

4 结论

根据某FSEC赛车参数建立了数学模型并建立比赛赛道的模型,采用真人操控模拟驾驶设备对大赛赛车进行了0~75 m直线加速和22 km耐久赛的工况进行模拟采集,大幅降低了使用仿真软件中自带NEDC等工况进行计算所带来的误差,且相比实车采集的工况具备多次性、普遍性、零成本等优点。对优化前的赛车进行仿真计算,仿真得出的电机瞬时功率区间及瞬时扭矩区间均接近理论计算区间,验证了理论计算的可靠性。设计赛车跑动试验,将仿真结果和实测数据进行对比分析,验证了所建赛车模型的准确性。优化赛车的动力总成方案,并对各个方案进行仿真分析并综合比较,选择动力性和经济性均较好的方案作为最优方案。

由于在实际生产中,赛车队的驱动电机、控制器及动力电池等零部件均为面向市场采购,适用于赛车且符合大赛规则的产品种类有限,因此本文所拟定动力总成方案中的主要参数均为根据理论计算的区间及市面上符合要求的产品说明书进行选取,数据样本不够多,因此在本研究的基础上,提升动力总成的自主研发能力及对动力总成进行多目标函数优化仿真是下一步研究的重点。