内外循环厌氧反应器在垃圾焚烧发电厂渗滤液工程中的应用

2021-07-10黄松宇赵永志尹云军田丽森

黄松宇 赵永志 尹云军 于 淼 田丽森 曹 迪

(中国恩菲工程技术有限公司,北京 100038)

0 前言

日益增加的城市生活垃圾排放量已经成为阻碍经济发展和环境治理的重要因素。垃圾焚烧处理技术具有能够使垃圾减量化、无害化和资源化等优点,近年来逐渐得到广泛应用,是未来重点发展的垃圾处理技术[1]。然而,垃圾焚烧前堆积发酵提高热值的过程会产生大量成分复杂、污染物浓度高以及毒性大的难处理渗滤液[2]。随着垃圾焚烧技术的快速推广和应用,渗滤液难处理问题日益凸显。

垃圾焚烧厂渗滤液具有有机污染物含量高、可生化性好的特点[3],实际工程中大多采用“厌氧+好氧(MBR) +深度处理”的组合工艺进行处理,而厌氧处理单元能够削减大量有机污染物(去除率为60%~95.5%[4]),且具有能耗低、污泥产率低、可回收沼气等优点,是垃圾焚烧厂渗滤液处理过程中的核心单元[5]。目前,上流式厌氧污泥床(UASB)[6]、上流式污泥床过滤器(UBF)[7]、膨胀颗粒污泥床(EGSB)[8]、内循环厌氧反应器(IC)[9]等在垃圾焚烧厂渗滤液厌氧处理过程中均有被采用。内循环厌氧反应器是第三代高效、多级内循环反应器,具有负荷高、抗负荷冲击能力强等特点。基于内循环厌氧反应器,笔者公司通过对反应器布水系统、三相分离系统、排泥系统等进行二次开发,提出了一种耦合内外循环系统的厌氧反应器(IC-EC)。本文分析了处理量150 t/d 的IC-EC 反应器的运行效能,为焚烧厂渗滤液厌氧处理系统的设计及运行提供一定的参考。

1 工程概况

某垃圾发电项目设计焚烧量为1 200 t/d,渗滤液产生量约300 m3/d。渗滤液由垃圾储存坑经篮式过滤器流入调节池,随后进入IC-EC 反应器进行厌氧处理,再通过两级A/O-MBR 系统进行硝化和反硝化作用脱氮,最后经过纳滤和反渗透系统完成深度处理,工程最终出水水质达到《城市污水再生利用工业用水水质》(GB/T 19923—2005)中敞开式循环冷却水系统补水水质指标。项目设2 座相同的IC-EC厌氧反应器,设计处理量为150 m3/d,下文仅对其中一座厌氧反应器的运行效能进行分析讨论。

2 IC-EC 厌氧反应器介绍

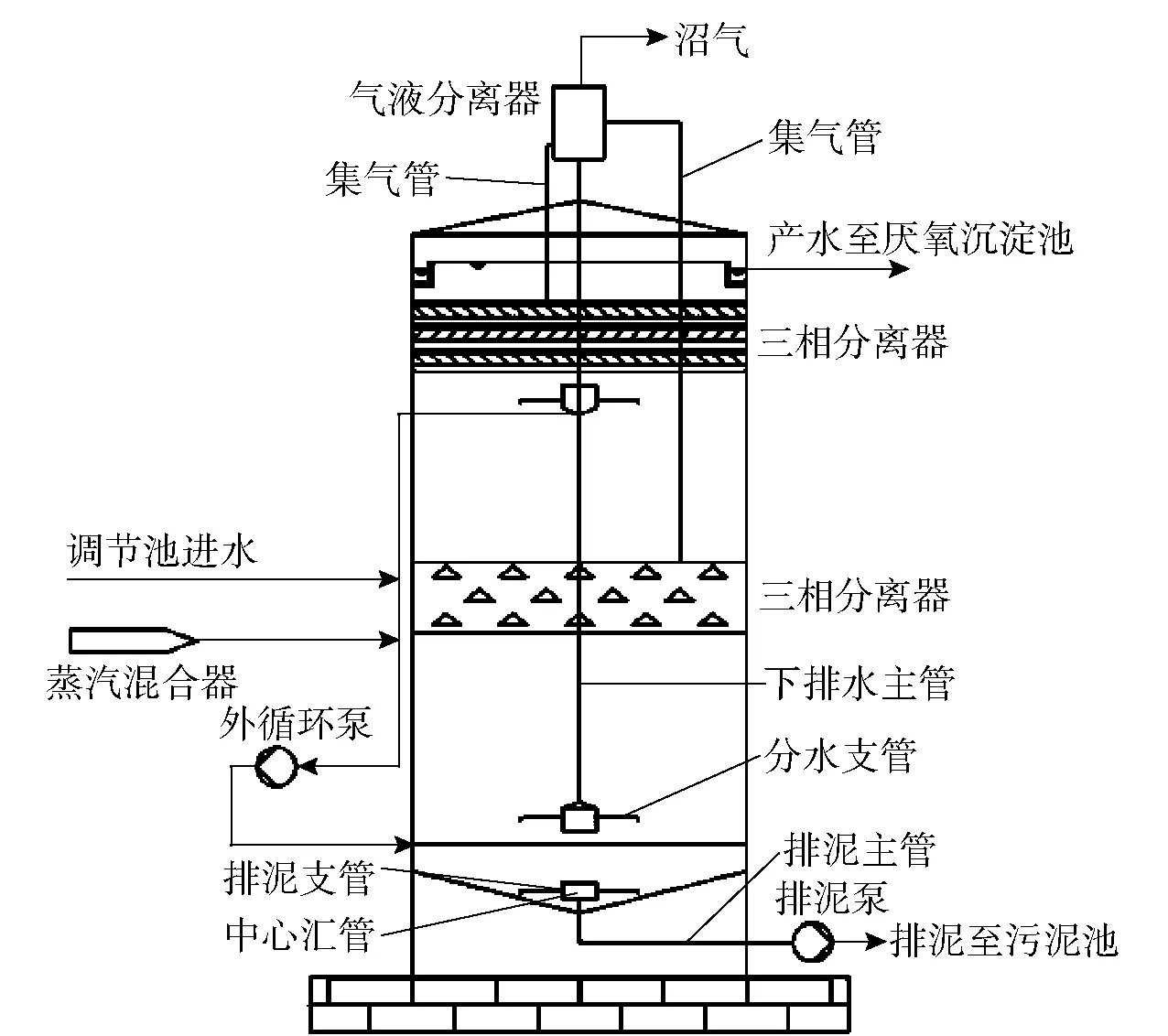

IC-EC 反应器采用钢结构,直径10 m,高21.5 m。反应器主要由罐体、三相分离系统、气液分离系统、布水系统、排泥系统、外循环系统组成。三相分离系统包括上下两组三相分离器,每组包含3 层分离单元,两组三相分离器呈90°摆放,使反应器内生物量得到有效滞留。气液分离系统设置在反应器顶部,回流水通过下排水主管和分水椎体从分水支管流出,通过分水支管向四周喷射,形成旋流,进一步加大水力搅拌。布水系统通过在环形布水管上设置多个对称交叉的斜角布水支管,有效强化泥水混合效果,增强传质作用。排泥系统包括排泥主管、设在排泥主管上的排泥泵、中心汇管及均匀设置在中心汇管各个方向上的多个排泥支管。排泥系统配合厌氧反应器底部锥形结构以及上述布水系统提高污泥排放效率。此外,反应器还设置了外循环泵,循环泵进口端连接上层三相分离器下端的下排水直管,出水端连接布水系统进水管,不仅可以根据实时水量和水质调节进水量和运行负荷,还可以增加布水系统进水压力和流量,强化泥水混合效果,防止布水堵塞。IC-EC 厌氧反应器结构示意图如图1 所示。

图1 IC-EC 厌氧反应器结构示意图

3 渗滤液水质及测定方法

厌氧反应器渗滤液进水来自渗滤液处理站调节池,其化学需氧量(COD)浓度为22 030~56 890 mg/L,氨氮浓度为1 135~1 852 mg/L,pH 为5.3~6.5,总磷(TP)浓度为40.1~132.5 mg/L,碱度为11 262~15 015 mg/L,硬度为5 605~10 084 mg/L。

COD 采用重铬酸钾法测定,pH 值采用玻璃电极法测定,和TP 浓度采用分光度法测定,混合液悬浮固体浓度(MLSS)采用重量法测定,碱度(以CaCO3计)采用滴定法,硬度采用EDTA 滴定法[10]。

4 工程调试及运行效果分析

4.1 污泥接种及调试启动

厌氧反应器取已投产渗滤液处理系统剩余的污泥作为接种污泥,分3 d 进行,共接种约300 t 污泥。接种完成后,利用厂区反渗透产水注满厌氧反应器,开始连续进水,初始进水量约为80 m3/d,外循环泵流量维持在50 m3/h 左右,以防止污泥结块。待出水COD 基本稳定后,逐渐调高进水量,每次提高10~20 m3。每次提高进水量,COD 一般需要3~7 d 才会稳定。此外,通过蒸汽加热保持反应器中的温度为33~35 ℃。

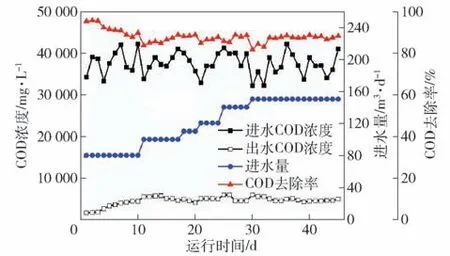

调试阶段反应器的运行变化如图2 所示。由图2 可知,在启动阶段,由于进水量小(进水量80 m3/d)且反应器中有清水,出水COD 浓度较低,但随着反应的进行,清水逐渐被替换,出水COD 浓度逐渐提高,7~10 d 后,COD 去除率基本维持在90%左右。进水量提高至100 m3/d 后,出水COD 浓度明显增加至5 000 mg/L 以上,但经过5 d 的培养,出水COD浓度降至5 000 mg/L 以下,去除率基本稳定在88%左右。进水量进一步提高至110 m3/d、120 m3/d 和140 m3/d 后,出水COD 浓度经过短暂增长,最终均可维持在5 000 mg/L 以下。30 d 后,进水量提高到设计流量150 m3/d,经过3 d 的适应,出水COD 浓度降至5 000 mg/L 以下。反应器持续运行至45 d,出水COD 浓度稳定,去除率为87%左右,反应器完成调试启动。

图2 调试阶段反应器运行变化

4.2 工程运行效果分析

4.2.1 进水量波动情况

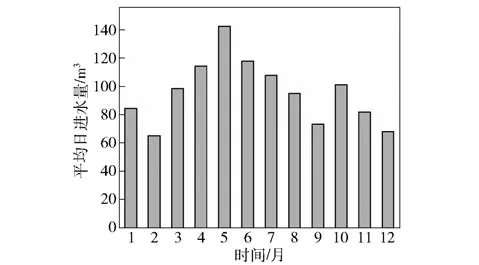

垃圾焚烧厂渗滤液具有水质和进水量波动大的特点[2],因此应对进水量变化的能力是厌氧反应器性能稳定的重要条件。该厌氧反应器2020 年进水量波动情况如图3 所示。从图3 可以看出,反应器2月平均日进水量最低,约为64.8 m3;而5 月平均日进水量最高,可达142.5 m3,接近设计上限流量。进水量的波动一方面是因为雨水、环境湿度等的增加提高了渗滤液的产生量,需要提高处理量以应对渗滤液产量的增加;另一方面也和厂区生产调度有关,两座厌氧反应器需相互协调配合。

图3 一年内厌氧反应器进水量波动情况

4.2.2 COD 的去除效果

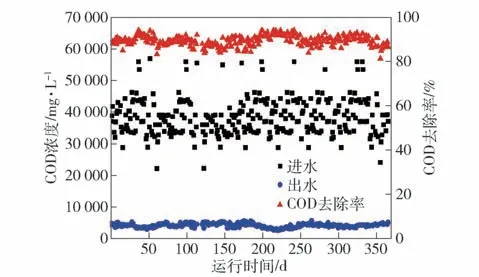

厌氧反应器是去除焚烧场渗滤液中有机物的核心装置。近一年每天的COD 去除效果如图4 所示。从图4 可以看出,进水COD 浓度在22 030~56 890 mg/L波动,主要集中在30 000~50 000 mg/L。尽管COD浓度会出现起伏,同时进水量也有波动(图3),但出水COD 浓度基本维持在5 000 mg/L 以下,COD 去除率为81.2%~94.1%。由此可见,厌氧反应器维持了较高的COD 去除率,且出水COD 浓度较稳定,有利于后续好氧生化反应。

图4 近一年COD 去除效果

4.2.3 pH 值和碱度的变化

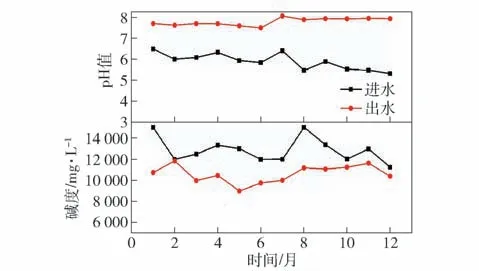

pH 和碱度是厌氧反应的重要指标。厌氧反应器的进水pH 值、出水pH 值和碱度如图5 所示。从图5 可以看出,进水呈酸性,pH 值低于7,主要因为垃圾在堆酵和调节池中产生酸性物质。而出水pH值明显增加至7.8 左右。进水碱度为11 262~15 015 mg/L,出水碱度降低至9 009~11 861 mg/L。碱度之所以偏高,一方面是因为垃圾焚烧厂渗滤液中含有高浓度,另一方面是因为渗滤液的水质特性。高碱度具有良好的缓冲作用,不仅能够改善进水的偏酸性,还能缓冲酸化过程产生的有机酸对pH 值的影响,也解释了虽然进水偏酸但不用投加碱进行调节就能满足厌氧甲烷菌对pH 值的要求。

图5 pH 值和碱度变化

4.2.4 反应器底部及出水污泥浓度变化

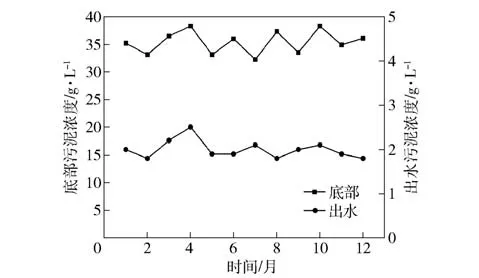

反应器内微生物浓度直接影响反应器的处理效能和运行稳定性。取厌氧罐底的泥水混合液测试反应器内污泥浓度。反应器内和出水污泥浓度变化如图6 所示。从图6 可以看出,虽然进、出水量及水质不断波动,但反应器内污泥浓度和出水污泥浓度基本维持稳定。反应器底部污泥月平均浓度为32.2~38.3 g/L,而出水污泥浓度较低,为1.8~2.5 g/L,说明反应器三相分离器泥水分离效果好,能够有效减少污泥的流失,维持反应器内较高污泥浓度。反应器内较高的污泥浓度不仅能够高效稳定地去除COD,还能够抵抗冲击负荷,提高反应器运行的稳定性。

图6 反应器底部及出水污泥浓度变化

5 结论

1)工程实践表明,利用内循环耦合外循环厌氧反应器(IC-EC)处理垃圾焚烧厂渗滤液,在处理量150 m3/d,维持外循环流量50 m3/d,反应温度33~35 ℃,接种厂区剩余污泥的条件下,逐渐提高进水量,可在35 d 左右快速启动。

2)反应器具有较高的稳定性和COD 去除效果,在水质和进水量不断波动的情况下,反应器COD 去除率维持在81.2%~94.1%。

3)IC-EC 厌氧反应器底部污泥浓度为32.2~38.3 g/L,出水污泥浓度仅为1.8~2.5 g/L,说明反应器具有较好的泥水分离效果,能够减少污泥流失,很好地将微生物保留在反应器内。