石油焦煅烧冷却机显热回收方案研究

2021-07-10段全斌

段全斌

(中海油惠州石化有限公司,广东 惠州 516082)

0 前言

回转窑装置因其具有产能大、寿命长和自动化程度高等优点,被国内多数石油焦煅烧厂家采用[1]。目前,回转窑高温煅后焦的冷却处理均采用常规传统的直接水冷法。虽然后期大部分改进型回转窑在设计上,将冷却机直冷水汽化后的饱和蒸汽和冷却过程中产生的废热气,作为后续单元的预热“空气”而“粗放”利用,但高温煅后焦的显热利用未能彻底改善。如何有效回收这部分显热,日益成为石油焦生产企业不可回避的现实问题。本文以国内某公司石油焦煅烧冷却机为研究对象,基于固相流体间壁传热机理[2-3],设计了一套干法回收煅后焦显热的方案,并已申请相关专利[4]。

1 冷却装置现状

1.1 冷却机结构

回转窑冷却机由筒体、支承装置、传动装置、挡轮组、进排溜管和进排料罩等部分组成。其中,冷却机筒体为冷却机的主体,一般由20~25 mm 厚的16Mn 钢板卷制[5],并通过滚圈倾斜放置于支撑托轮组上,在传动机构及挡轮组的作用下实现一定区间的连续回转。通常为避免高温煅后焦对金属筒体的热冲击及提高冷却处理效果,除在进料端内筒壁上布设一定长度及厚度的耐火材料外,还在冷却机中后部区域设有扬料板、冷风筒等附属部件。

1.2 冷却工艺

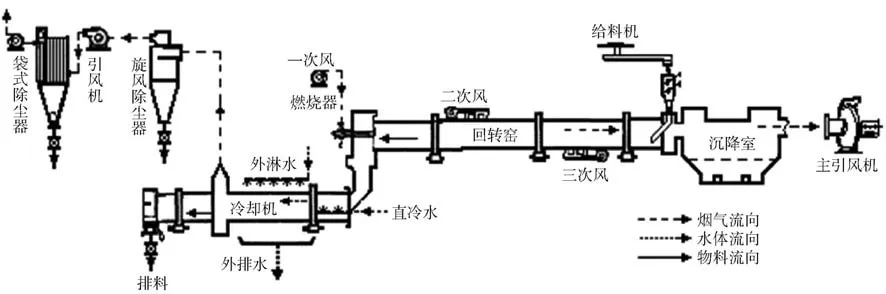

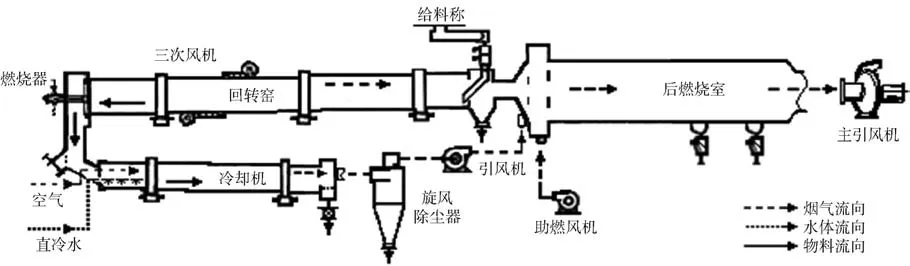

在石油焦煅烧系统中,冷却机的作用是在负压条件下,将回转窑的高温煅烧焦采用雾化水、顺流空气进行共同冷却,使其温度由1 200 ℃左右逐步降至80~140 ℃。目前,国内除部分冷却机仍采用内喷与外淋的方式(图1)对煅烧焦进行冷却处理外[6],多数均采用了类似于美国METSO 公司典型技术的单一直冷水法(图2)。该方法冷却过程产生的大量饱和蒸汽和固体颗粒经旋风除尘器分离后,作为预热的“二次空气”,再经引风机送至后燃烧室进行焚烧处理。虽然单一直冷水法利用了冷却过程中的热能,但效率较低下。

图1 典型石油焦煅烧回转窑系统工艺流程简图

图2 新型石油焦煅烧回转窑系统工艺流程简图

2 冷却机显热回收分析及存在问题

2.1 冷却机参数

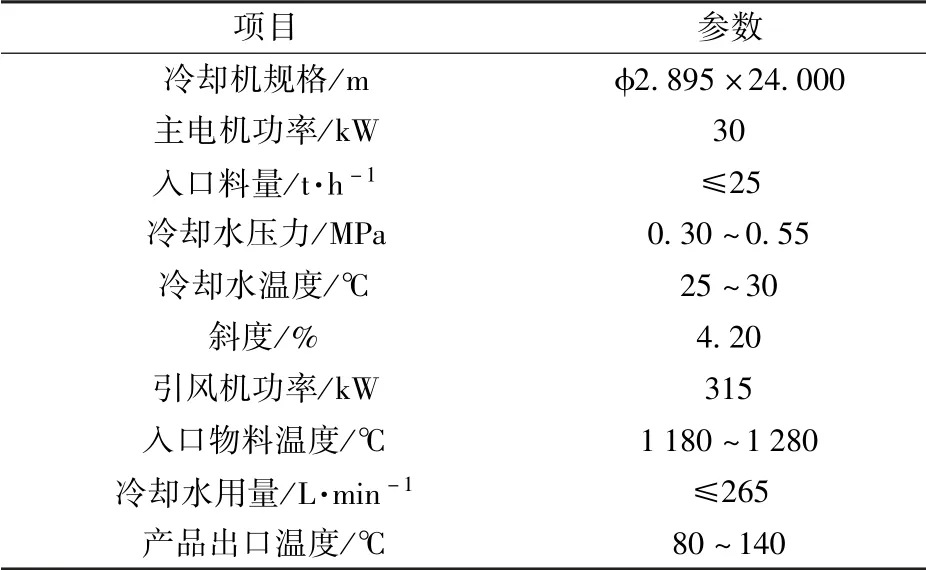

国内某公司引进的大规格石油焦煅烧冷却机,相关参数见表1。

表1 新型冷却机相关参数

2.2 热平衡分析

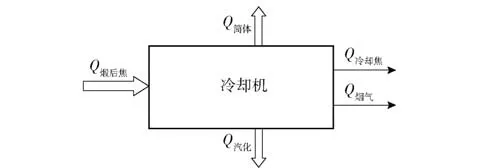

冷却机热收入全部来自回转窑高温煅后焦的显热。本文以某公司煅前加工量32 t/h、成品率74%等参数为依据,计算冷却机生产过程中的相关热收支项。其热平衡如图3 所示。

图3 冷却机热收支平衡示意图

2.2.1 热收入

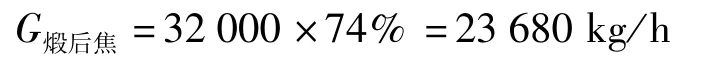

煅后焦产量为:

根据实测,冷却机入口煅后焦平均温度t1为1 240 ℃,煅后焦比热C取1.59 kJ/(kg·℃)计,则煅后焦显热:

2.2.2 热支出

由图3 知,热支出项主要包括冷却水汽化吸热、筒体表面散热,以及冷却焦和烟气带走的热等。

2.2.2.1 冷却水汽化吸热

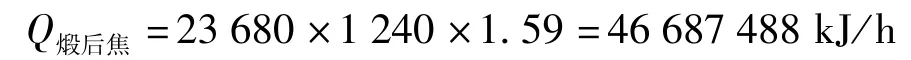

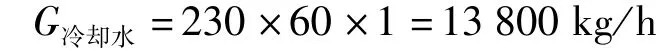

1)据实测,煅后焦冷却用水量约230 L/min,水密度取1 kg/L,则小时用水量为:

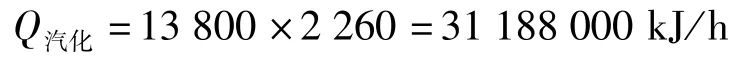

2)假定加入冷却机的冷却水全部转化为蒸汽,其水汽化潜热按2 260 kJ/kg 计算,则冷却水汽化吸热:

2.2.2.2 冷却机筒体表面散热

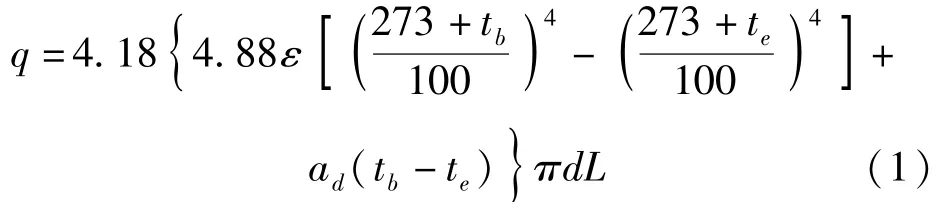

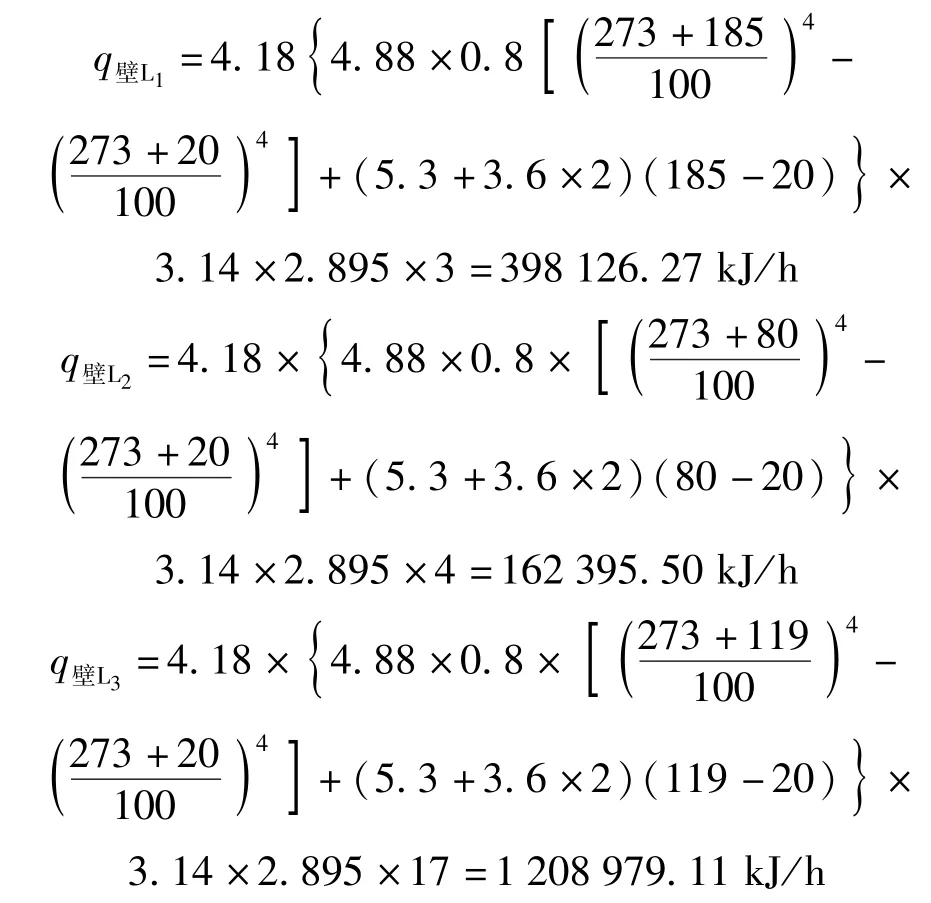

已知冷却机筒壁直径为2.895 m,长24 m,环境温度取20 ℃。为便于计算,通过测量筒壁温度,将筒壁(从进料端起)划分为L1、L2、L3三个区段。其中,L1段为0~3 m 区段,平均温度为185 ℃;L2段为3~7 m 区段,平均温度为80 ℃;L3段为7~24 m 区段,平均温度为119 ℃。根据工业炉窑炉壁散热计算公式[7]:

式中:q——热量,kJ/h;

ε——炉壳表面黑度,取ε=0.8;

tb——炉体平均外表面温度,℃;

te——环境温度,℃;

ad——对流给热系数,当风速wf<5 m/s 时,取:ad=5.3 +3.6wf,kcal/m2·h·℃;

d——筒体直径,m;

L——筒体有效长度,m。

当取环境风速为2 m/s 时,则L1、L2、L3区段的壁面散热量分别为:

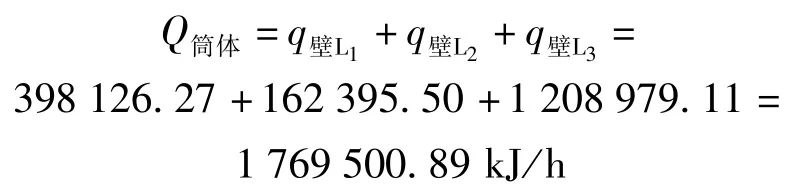

因此,冷却机筒体外壁面总散热量为:

2.2.2.3 其他支出项

为便于研究分析冷却机的显热回收,冷却焦和烟气显热等热支出项,在此不做考虑。通过上述粗略计算,冷却机中冷却水汽化吸热和壁面散热项约占煅后焦总热比为:

冷却水汽化吸热和筒壁散热约占煅后焦总热的71%,说明在煅后焦冷却过程中,巨大的显热资源被传统的处置方式浪费。如何有效回收过程热能,成了一个亟待解决的现实问题。

3 显热回收装置改造

3.1 可行性分析

据文献报道,自20 世纪80 年代初日本NKK 公司开发的内冷转鼓法热能回收装置[8],到1986 年中国在乌克兰开发的炉渣干式粒化方案基础上改造的连铸连轧法熔渣余热回收工艺[9],再到2011 年中国华中科技大学开发的炉渣热水回收锅炉[10],30 多年间,类似石油焦状固相颗粒的高炉渣干式热能回收技术得到了长足的发展,成效显著,但与之相近的煅后焦显热利用方面的研究,在国内外却鲜有提及[11]。为此,设计一台既能冷却固体颗粒物料又能回收显热的换热装置,在大力倡导绿色发展的现阶段显得更有意义。

结合冷却机装置的结构及运行特点,可通过“间壁夹套”的方法来满足持续不断的热交换。只需在现有筒体的基础上增设一个内筒,让内筒与外筒间构成一个密闭的夹层环腔,进而通过夹层环腔中的水流来实现热量的转移和利用。

鉴于固体介质间传热机理的局限性,在常规方法下,除了提高金属材料的导热系数外,还可通过扩展介质间的接触面、增设导热板等无源技术来强化传热[12],或通过适度延长介质的接触时间来增加过程热量的有效转移。考虑到夹层水套间的供排水管径、长度等带来的管道摩阻以及因水体偏流产生的局部死区或旋涡[13],可采用在内筒排料侧进出水母管上布设集水箱以及多支路分流的方法,来减少供水泵载荷和预防死区或局部旋涡的产生。夹层环腔间供、排水管线的动、静连接问题,则可通过旋转接头技术解决。

为避免筒内固体间换热效率低而引起排料温度超标问题,建议采取如下措施:

1)必要时可适度保留原部分直冷水冷却功能和辅助引压管线。

2)重新设计冷却机规格,以有效延长物料在机内停留的时间。

3)将煅后焦产品输送线初始段设计为耐高温输送带,或将其输送设备升级为通用型板链式输送机。

3.2 换热器热回收原理与设计

3.2.1 热回收原理

改造后的换热器结构示意图如4 所示。石油焦煅烧生产过程中,高温煅后焦从回转窑经导料溜管进入倾斜的筒内,在冷却机连续旋转下,借助位差作用,从高端入料口逐渐向低端排料口滑动,最终经排料出口阀排出筒外。而煅后焦所携带的大量显热,则通过传导、辐射等方式直接作用于内筒壁,获得热能的内筒壁则通过夹层环腔中的强制水流不断带走。由于温差的连续效应,高温煅后焦的热量不断向水体转移,水体水温不断升高,煅后焦温度持续下降。

3.2.2 结构改造要点

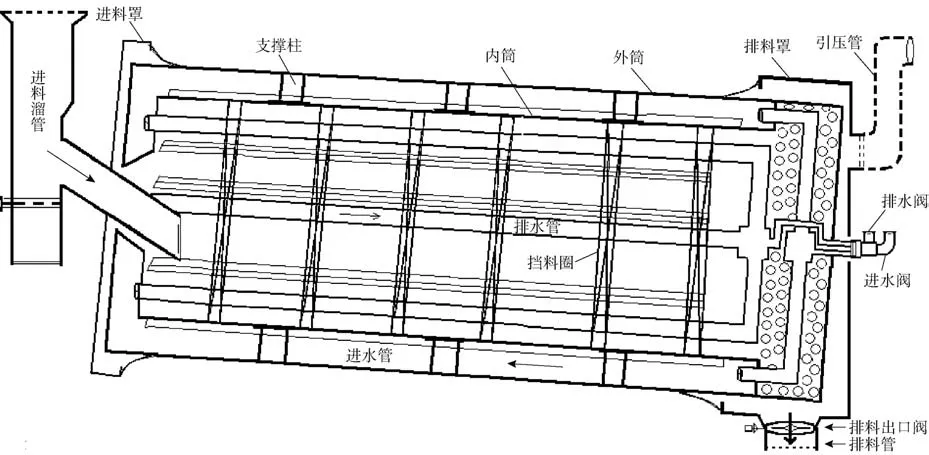

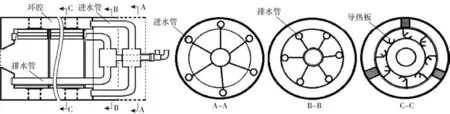

热能回收换热器主要部件包括:内筒、外筒、支撑柱,进料溜管、罩部分,排料管、罩部分,进、排水管系、换热附件等(图4)。基于热回收的可行性分析及装置结构特点,换热器改造内容及设计要点如下:

图4 显热回收换热器结构分布简图

1)拆除现有机体内所有附件,按照图5 所示结构重新制作内筒;2)内筒、外筒之间通过支撑柱连接固定,形成一个带环腔的筒式组合件;3)环腔组合件的两侧端面通过板材密封后制成新的换热器主体;4)在换热器排料侧的端面,沿环周位置均匀布设至少三根进、排水管,并通过预设的集水母管、旋转接头等部件,建成密闭式换热腔体的供排管系;5)在内筒表面布设一定量的强制换热器件(如挡料圈、导热板等);6)冷却机装置的进、排料罩与筒体间采用双层弹性摩擦钢片来实现动态密封。

图5 显热回收换热器局部断面示意图

换热器改造的技术要求包括:1)所预置的新筒体需与原装置负载相匹配;2)内筒壁与外筒壁间的环腔有效间距需满足冷却用水需求;3)换热器中所选用的管、材、阀等均需满足耐磨、耐压、耐热等热工需求;4)换热器内所有的静态结合面,应严格按照工业锅炉、火力发电厂金属技术规程等相关要求规范施工,必要时应实施探伤检测,确保焊接质量及耐压强度;5)对于冷却机中可能出现的正压扬尘问题,必要时可保留机体适度的负压引力功能。

4 效益评估

改造后,按冷却机内衬1 年大修一次计,每年可节约施工及材料费用约26 万元。

若实现无水化生产,每年生产时间按照330 d计,年可减少原水消耗10.93 万t,以水价格2.2 元/t计,则年节约水费24.05 万元。

若废气引风机315 kW 电机停运,年运行330 d,且电价按0.58 元/kW·h 计,则年节约电费144.70 万元。

按32 t/h 煅前加料量,年运行330 d,标煤热值29 307 000 kJ/t 计,则冷却机年显热回收以标煤计:

按照国家标准,节约1 t 标煤奖励300 元,则可获得国家奖励267.20 万元。

从效益评估来看,冷却机改造后每年可节约461.95 万元。

5 结束语

对冷却机体内部结构进行重新设计,将原有的直冷水法转变为间接水冷法,能充分回收石油煅后焦的显热。冷却机所回收热能,可用于余热锅炉除氧器,燃气预热、物料干燥、管线保温、工厂采暖、制

冷等。其社会效益、经济效益和环境效益均将有着广阔的市场前景和深远的现实意义。

煅后焦冷却处理是石油焦煅烧工艺过程中的关键一环,煅后焦所含显热高,要实现既能维持工业化生产,又能有效克服固态间换热效率低下问题,仍需进行大量的科学研究和实践探索。