盾构机主驱动支撑环耐磨带技术研究

2021-07-10曾勇军

曾勇军

(中国铁建重工集团有限公司 湖南长沙 410100)

1 引言

盾构掘进机是城市地铁及地下隧道施工中的重要设备,盾构施工是一个复杂的系统工程[1],采用盾构机施工,大大加快了隧道掘进速度,减轻了施工难度,其施工效率及质量双高、施工过程更加安全,已成为地下施工首选方案[2]。盾构机主驱动系统被称为盾构机的“心脏”[3],主驱动密封就是“心脏的隔膜”,其直接接触渣土并阻止泥渣进入主驱动内部。

目前,盾构机主驱动密封环主要以调质后的42CrMo锻件为原料加工制造而成。密封滑道面经过表面淬火处理,制造周期长、成本高,耐磨性能使用寿命有限,难以满足盾构机的不断发展对密封要求更耐磨、更长寿命、更换成本低的需求。

本文就某大直径盾构项目盾构机主驱动支撑环密封滑道需要持久耐磨的要求,从结构设计、材料选择、工艺制作等方面进行分析,对其密封滑道方案进行设计,寻找一种更耐磨的材料并提出新的工艺方案,通过试验效果及实际工程案例效果判断其方案实用性,达到节省专业设备、人员、加工费用,适应工地安装。

2 外密封支撑环密封结构设计

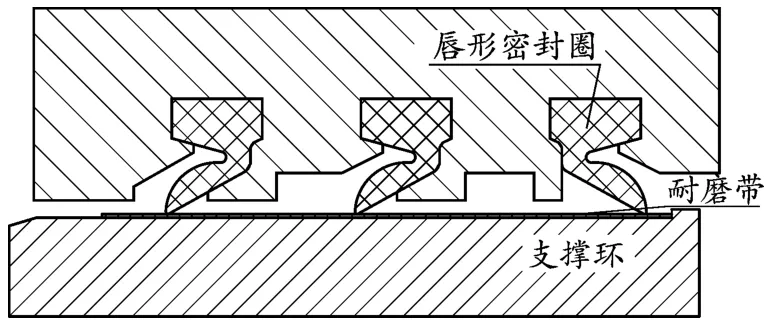

盾构机主驱动支撑环密封滑道结构为圆环状,唇形密封件与圆环外周紧密接触达到动密封的效果,耐磨带包裹支撑环形成耐磨滑道,耐磨带主要受渣土及唇形密封带重复摩擦,使用过程中需要表面具备高耐磨性,因此,设计主驱动外密封系统时,可选择一种耐磨材料焊接成圆环,过盈配合装配到支撑环圆环上,这样满足了滑道高耐磨性的要求,节省了加工费用,使密封支撑环免遭磨损,很大程度上提高了支撑环的使用寿命,使主驱动支撑环可重复使用。具体结构如图1所示。

图1 耐磨带结构示意

3 密封环耐磨带材料

为满足主驱动支撑环耐磨性,常在支撑环的外表面进行表面淬火,要求淬火后表面硬度大于55 HRC,且硬度均匀,但随着盾构机直径的增大,主驱动密封环表面淬火工艺很难达到要求。

SK5钢为高级碳素工具钢,冷作模具钢,含碳量为0.6%以上的高碳钢,淬火后使用硬度50~60 HRC,该钢具有较高的硬度,耐磨性优良,满足耐磨性要求。

SK5钢带广泛用于因滑动摩擦需高硬度和耐磨损性的模具零配件,如导销、衬套、顶出销等。也用于加工木材用刃具、冷镦模、乱刀、锉刀等,应用成熟。

使用SK5钢带焊接而成的圆环完全能满足主驱动密封环结构设计的要求。

4 支撑环密封耐磨带设计计算及制作

耐磨带与密封支撑环通过过盈配合结合在一起,主驱动工作时,耐磨带不允许滑动,同时保持耐磨带拉伸状态下不产生塑性变形,通过计算可得此过盈量,设计耐磨带时取其范围内数值即可。在支撑环旋转情况下,唇形密封圈会在耐磨环上产生摩擦力矩,过盈产生的弹性压紧力须抵消摩擦力矩,所以过盈量最小值为不能使耐磨带工作状态下滑动时的过盈量。但过盈量选择也不能过大,在安装完成耐磨带后,过盈量过大使耐磨带产生无法恢复的塑性变形,影响耐磨带机械性能或因张力过大而发生断裂,因此需要对耐磨带过盈量范围进行计算,设计完成的耐磨环过盈量应处于此范围内。

由于被包容件厚度远大于包容件,支撑环表面刚性远大于耐磨带钢性,经计算,同等受力下,其直径变化量可忽略不计。将包容件(耐磨环)的最大最小过盈量作为联接件最大最小过盈量,被包容件可忽略。

现以为实验制作的耐磨带及支撑环工装为例进行计算说明,后续都以此工装尺寸进行计算。

4.1 最大过盈量计算

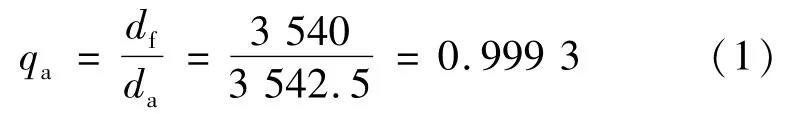

包容件直径比:

式中,df为结合面的基本直径(mm);da为包容件外径(mm)。

包容件不产生塑性变形所允许的最大结合压力:

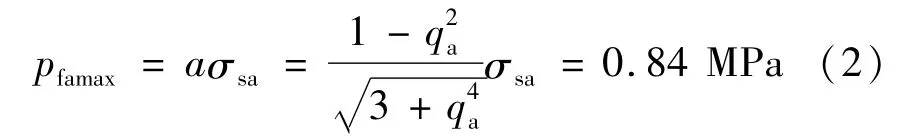

式中,σsa为包容件屈服极限,实验测得1 200 MPa。包容件不产生塑性变形所允许的最大直径变形量:

式中,Ea为包容件弹性模量,取22 000 MPa,νa为包容件泊松比,取0.3。

故此条件下联接件不产生塑性变形所允许的最大有效过盈量为21 mm。

4.2 最小过盈量计算

耐磨带传递转矩,转矩大小为摩擦力矩,耐磨带上装配3件唇形密封,故转矩为:

式中,d0为轴直径(cm);F0为密封时轴圆周单位长度的摩擦力(N/cm),其取决于摩擦面的表面质量、润滑条件、弹簧力等[4],估算时可F0=0.3~0.5 N/cm,密封压力较大者取上限,此处取0.3即可[5]。

传递荷载所需的最小结合压强为:

式中,lf为轴直径结合长度(mm);μ为摩擦系数,取0.125。

包容件不产生塑性变形所允许的最小直径变形量为:

故此条件下联接件传递荷载的最小过盈量为0.108 mm。

耐磨带联接体过盈量为0.37~1.3,处于最小过盈量与最大过盈量之间,符合技术要求。

4.3 支撑环密封耐磨带制作工艺

根据上述计算,确定并验证过盈量后,将SK5耐磨带焊接成圆环。由于板薄且密封环在密封系统中的特殊要求,焊接难度较大,一是焊后焊缝质量以及力学性能难以保证,二是耐磨环件设计要求尺寸无法控制,极易变形[6]。通过各项实验,改变焊接方式,调整焊接工艺规程,采用如下焊接方法及焊接控制要点,SK5顺利焊接成焊缝质量符合要求、尺寸偏差控制良好、焊缝表面光滑平整的圆环。主要焊接规程如下:

(1)采用闪光对焊[7]焊接工艺。

(2)耐磨带接缝处焊接前呈现多毛刺状态,增加焊接时接触点。

(3)按闪光对焊焊接接头焊后收缩规律,控制耐磨条下料长度,保证焊后圆环尺寸。

(4)检查焊缝处平整度,焊缝连接良好,无凹凸不平现象,不平整处打磨平整。

(5)打磨连接处焊缝表面,测量焊缝处表面硬度不低于50 HRC。

(6)打磨焊缝进行RT探伤,RT探伤合格。

5 支撑环密封耐磨带热装工艺设计

零件需要均匀加热且加热后应避免生锈,故适合采用油液进行加热[8]。传统加热方式劳动强度大,安全性差,故加热方式采用电阻加热方式,便于控制[9]。耐磨带制作好后通过加热膨胀装入支撑环中,由于环件具有壁厚极薄(1.25 mm)、降温速度快的特性,通过计算确定加热温度及保温时间,制定合理现场热装工艺。

5.1 加热温度的计算

(1)SK5为钢制零件,取线膨胀系数a=11×10-6m/℃。

(2)查得,取经验数据的最小比值,计算结合直径装配最小间隙Δ2=3 540×1/1 000=3.54 mm。

(3)被包容件(实验法兰环)保持室温不变,加热包容件(耐磨环)进行加热,被包容件外径尺寸公差,包容件内径尺寸公差,故热装时的最大过盈量Δ1=1.3 mm。

(4)取环境温度t=15℃,故热装时的加热温度tn=(Δ1+Δ2)/adf+t=(1.3+3.54)/11×10-6×3 540+15=139 ℃[10]。

(5)材料退火温度180℃,加热温度低于引起材料材质变化的温度,加热到139℃对SK5材料性能无影响。

5.2 加热时间和保温时间的确定

加热和保温时间的经验数据,一般可按每厚10mm需要10 min的加热时间,每厚40 mm需要10mim的保温时间进行计算。

故加热和保温时间为:

tm=(1.25/10)×10+(1.25/40)×10=1.56 min

用油加热零件的加热温度比所用油的闪点低20~30℃,选择一般齿轮油即可。

5.3 热装工艺

(1)热装场地选择标准厂房内,室内温度与室外温度一致,空气流动相对较小[11],同时采取必要安全措施。

(2)使用提前制作好的密封性良好的环形密封槽进行加热,倒入齿轮油,刚好漫过耐磨环即可,油液加热保证了耐磨带均匀受热,加热温度至150~160℃,保温2 min。

(3)人员穿戴好耐热工装提前在周围分散均匀排开,待耐磨环加热到要求温度后,由2~3人使用钳子将耐磨环提出加热槽后,迅速由6~8人使用石棉手套捏紧耐磨环提升至支撑环上端面均匀展开,立即同时将耐磨带放置到位并下放,要求动作快而准确,耐磨带顺势滑入[12]。

(4)使用小皮锤敲击耐磨环,待耐磨环安装到位,冷却后检查耐磨环与支撑环是否紧密贴合,检查无缝隙即可。

6 总结与应用

实验中,通过合理的计算,完善的工艺措施,成功地将耐磨带热装至支撑环上,顺利完成了耐磨滑道设计安装,验证了密封环材料符合工艺要求,密封环制作工艺可行,装配工艺适用,降低了盾构密封环制造成本及装配难度。某实际工程掘进使用效果验证了该SK5制作的主驱动密封环耐磨性良好,适应复杂工况要求,顺利完成掘进任务。