中低速磁浮交通磁浮轨排静载试验研究

2021-07-10李伟强方永东

李伟强 方永东

(1.中铁磁浮交通投资建设有限公司 湖北武汉 430060;2.中国铁建重工集团股份有限公司 湖南长沙 410100)

中低速磁浮交通利用常导电磁铁吸引铁磁F轨原理,依靠电磁力实现列车的悬浮及导向,并采用直线感应电机驱动,实现列车与轨道之间环抱、无接触运行。这种抱轨、无机械接触、直线电机驱动的运行方式,使其具有无脱轨风险、振动噪声小、转弯半径小、爬坡能力强等优点,近年来在日本、韩国和中国得到快速发展和示范应用[1]。2016年以来,我国相继开通了长沙磁浮快线和北京磁浮S1线,通过多年的运营实践,磁浮列车运行平稳舒适,维护成本低,充分展示了中低速磁浮交通安全、绿色、快捷、高效的技术优势。目前,广东清远和湖南凤凰正在建设磁浮旅游专线,许多城市及旅游风景区也在规划磁浮线路,表明中低速磁浮交通在我国已进入产业化应用的关键期[2]。

磁浮轨排是中低速磁浮交通系统的关键设备,不仅承受和传递列车重力、导向力、牵引/制动力,而且还与车载电磁铁、直线感应电机和悬浮传感器构成电磁控制回路,为列车悬浮、导向、驱动、制动提供支撑,其结构状态的好坏直接影响磁浮列车的安全、平稳、快速运行[3]。

磁浮轨排通过厂内制造及组装,形成高精度的成品,供货到现场铺设。长沙磁浮快线的多年运营实践表明高精度的轨排为行车舒适性与悬浮稳定性提供有利条件[4]。然而,确保轨排高精度质量的一个重要验证环节就是轨排静载试验。

目前,我国现有相关标准中对轨排静载试验采用的下挠限值及试验荷载要求描述不统一,且缺乏必要的条文解释,不利于现场实际操作。本文根据车辆悬浮架与轨排相互作用关系,结合磁浮列车悬浮状态、静止滑橇支撑状态的荷载工况,分析研究轨排静载试验的判定依据,并设计一整套试验方法,用于验证轨排结构的强度和刚度,可有效解决轨排出厂检验问题,具有十分重要的应用意义。

1 磁浮轨排结构设计

中低速磁浮轨排由感应板、F型钢、H型钢枕、连接件及紧固件组装而成,通过扣件连接承轨台,置于下部承轨结构之上[5],如图1所示。

图1 轨排结构横断面示意(单位:mm)

本文以一榀标准长度12.5 m轨排进行静载试验设计。F型钢和H型钢枕采用Q235D型钢,通过M20的10.9S级扭剪型高强度螺栓连接副进行连接;感应板采用铝合金材质制造。按(0.4+1.05+1.2×8+1.05+0.4)m布置轨枕间距[6-7]。

2 试验判定依据分析

悬浮架是磁浮列车核心部件,为其提供承载、牵引和转向的工作平台。单个悬浮架由左右侧纵梁及托臂、悬浮电磁铁、直线电机、抗侧滚梁、空气弹簧、滑撬和吊杆系统等组成[8-9],如图2所示。

图2 悬浮架结构示意

单个悬浮架全长2.728 m,宽2.68 m。悬浮架设计的刚度指标:要求其挠度不宜超过两悬浮架支撑点之间距离的1‰,可换算成电磁铁极板处的最大竖向变形约0.46 mm。

列车运行时,悬浮电磁铁的两极板与F轨的两磁极相互作用产生电磁力,支撑列车稳定悬浮及导向。通过线路曲线时,列车悬浮控制系统和机械解耦装置共同作用,合理分配悬浮力和导向力,实现稳定转向[10-11]。同时,无论是曲线运动还是直线蛇形运动,单个悬浮架内的左右侧悬浮模块都会因机械结构解耦而产生独立运动,出现前后错位、上下错位、靠近分离、异向旋转、扭转和侧滚等现象,从而反作用于磁浮轨排结构。因此,为了减缓这些运动现象,提高列车运行的稳定性,除了悬浮架自身刚度设计需满足要求外,还需要磁浮轨排结构能提供足够的强度和刚度。

通过对悬浮架与轨排之间相互作用关系的研究,并结合《中低速磁浮交通轨排通用技术条件》(CJ/T 413—2012)的要求[12]和现场车辆、轨排联调联试经验,确定轨排静载试验的要求如下:轨排静载试验后,F型钢两磁极面下挠值不应大于0.5 mm,且轨排不应产生永久变形,具体要求见表1。

3 轨排静载试验设计

3.1 加载点布置设计

工况1试验:在两侧F型钢感应板面上(轨枕间距1.2 m范围内)安装压垫和承压型钢,共设6个试验加载点,分别为1、2、3、6、7、8 点位,加载点作用在F型钢中心线上。通过液压油缸对各加载点同时施加竖向载荷,共施加载荷30 kN,从而模拟实现对两侧F型钢感应板面施加25 kN/m沿长度方向均布载荷的目的。试验安装示意如图3所示;各加载点竖向载荷见表2。

图3 试验安装示意(单位:mm)

表2 工况1试验的荷载

工况2试验:在两侧F型钢滑橇支撑面上设置压垫及横压板,设4、5点位的试验加载点,位于1.2 m轨枕间距的中心位置。通过液压油缸同时对横压板施加竖向集中荷载,取额定载荷35 kN的1.5倍,集中载荷1.5×35=52.5 kN。

3.2 位移测量点的布置

在试验区域内H型钢枕轴线位置、1.2 m轨枕间距中心位置的F型钢滑橇支撑面、磁极面分别布置位移测量点,共计14个,如图4所示,用于测量各部位的竖向位移。其中①~⑥号测量点布置在F型钢下面,其余测量点布置在F型钢上面。

图4 位移测量点布置示意

3.3 加载试验

(1)试验环境及检测设备

试验环境:园区厂房硬化场地,室内常温环境,相对湿度≤90%。

检测设备:自主研发的加载工装1套;千分表14套;压力传感器3套。

(2)试验前准备

首先,将研制的加载工装放置在基础钢板上,确保平稳。其次,按H型钢枕对齐加载工装底梁的方式,将试验轨排平放于加载工装支架之上,并通过连接螺栓进行固定。轨排两侧轨枕下放置支撑垫板。最后,在试验轨排上放置压梁,并在两侧压梁上放置6 t的重物,使试验轨排和加载试验工装接触稳定。

(3)加载试验

安装千分表、压力传感器等相应检验设备。通过液压油缸,采用荷载分级进行加载试验,测量并记录相应位移数据。具体的试验加载级差:

①40%额定载荷试验预试:以20%额定试验载荷为级差,逐级加载至40%额定试验载荷,逐级卸载至零。加载、卸载过程逐级进行位移测量。

②100%额定载荷试验:以20%额定试验载荷为级差,逐级加载至100%额定试验载荷,逐级卸载至零。加载、卸载过程逐级进行位移测量。

③150%额定载荷试验:以20%额定试验载荷为级差,逐级加载至150%额定试验载荷,逐级卸载至零。加载、卸载过程逐级进行位移测量。

现场加载试验如图5所示。

图5 加载试验现场

4 试验结果分析

4.1 加载误差

各工况最大载荷试验加载控制误差见表3。

表3 最大载荷试验加载控制误差

由表3可知,各个工况加载控制误差均小于1%,满足轨排静载试验设计的试验大纲要求。

4.2 位移测量数据分析

工况1的100%额定载荷试验位移测量数据见表4,其荷载-位移曲线如图6所示。

表4 工况1试验的加载位移测量数据 mm

图6 工况1试验的荷载-位移曲线

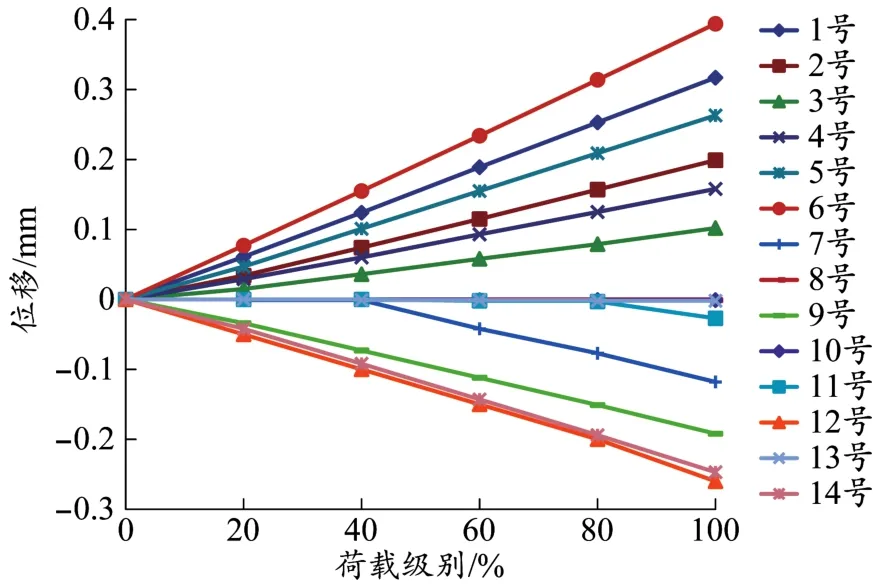

工况2的150%额定载荷试验的荷载-位移曲线如图7所示。

图7 工况2试验的荷载-位移曲线

由表4可知,1.2 m轨枕间距中心位置两侧F型钢的磁极面位移测量点①号和⑥号位移最大,分别是0.317 mm和0.394 mm,均小于0.5 mm,满足F型钢磁极面下挠值的限制要求。

由图6和图7可知,两种工况下荷载-位移曲线线性及重复性较好。在试验过程中,无论是在F型钢感应板面加载至100%额定载荷后再卸载,还是在F型钢滑橇支撑面加载至150%额定载荷后再卸载,磁极面、滑橇面变形均能恢复至初始值误差内,轨排无永久变形、无裂纹。

综上所述,本次轨排静载试验结果有效验证了组装后轨排结构的强度和刚度满足设计要求,能确保磁浮列车安全、平稳、快速运行。示范线的实践运营情况良好,更是有效验证了这一点。

5 结论

本文结合中低速磁浮交通磁浮轨排的工作原理及承担功能,从轨排的出厂检验需求出发,对轨排静载试验设计进行了研究,结论如下:

(1)分析并明确了详细的轨排静载试验判定依据,即“轨排静载试验后,F型钢两磁极面下挠值不应大于0.5mm,且轨排不应产生永久变形”,有效弥补了现有标准规定的不足。

(2)设计并提供了一整套轨排静载试验的试验方法,并采用自主研发的试验工装完成了轨排静载试验。试验结果:F型钢磁极面最大下挠值0.394 mm,小于0.5mm的要求;试验过程中轨排无异响,限载后轨排无永久变形、无裂纹。试验结果有效验证了组装后轨排结构的强度和刚度满足设计要求,能有效解决工程实际应用中轨排厂验问题。

(3)中低速磁浮交通具有绿色环保、安全性高、舒适性好、爬坡能力强、转弯半径小、建设成本低、运营维护成本低等优点,且拥有完全自主知识产权,是一种极具竞争力的绿色轨道交通[13]。磁浮轨排静载试验研究成果可指导后期同类型项目的设计,具有可复制、可推广性,对推广磁浮轨排工程化应用及推动磁浮产业发展具有积极促进作用。