基于六西格玛管理的某型飞机机身机翼对接质量改进

2021-07-10胡辉艳

潘 悦,曾 天,周 磊,胡辉艳,周 彤

(航空工业洪都,江西 南昌,330024)

0 引言

机身机翼对接是飞机装配过程中的关键环节,其对接质量直接影响飞机性能参数。随着现代飞机对飞机对称性等性能参数的不断提高,机身机翼对接已经成为困扰飞机批产交付的主要瓶颈之一。以某型飞机为例,在批产过程中,大量出现机身机翼对接超差的技术问题,产生大量审理,影响飞机质量。装配现场不得不通过扩孔配铰等方式保证机身机翼顺利对接,这会造成工序返工,严重拖延了生产进度,无法满足设计要求,也不能满足机翼互换性的要求。为有效控制飞机机身机翼对接质量,减少故障的发生,应用六西格玛管理的方法进行分析,并制定有效的控制措施。六西格玛管理是基于数据分析的过程改进方法,旨在消除工作流程中的缺陷和浪费,从而提高工作效率,满足顾客需求。本文以机身机翼对接工序为例,简要介绍通过六西格玛的DMAIC五步分析法提升机身机翼对接工序合格率的全过程[1]。

1 定义机身机翼对接工序中的改进项目

1.1 机身机翼对接工序改进项目的选定

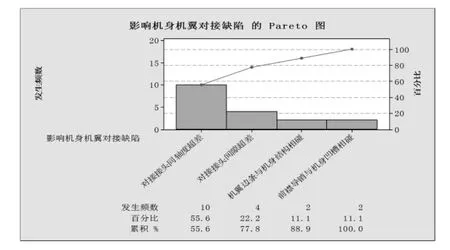

统计全年该型飞机机身机翼对接工序中,各种缺陷发生的频次、数量并进行比较,根据“关键的少数,次要的多数”的原则,通过排列图将机身机翼对接工序中缺陷类型从最重要到最次要进行排列,区分最重要项目,用最少的投入获得最大的改进效果。如图1所示,对接接头同轴度超差是主要的不良项目,占总数的55.6%,应作为重点问题进行解决[2]。

图1 机身机翼对接缺陷类型的排列图

1.2 机身机翼对接改进项目的范围界定

通过SIPOC图界定项目应关注的重要环节,首先识别过程的起始和终止点,梳理流程的输入和输出,在机身机翼对接工序中,输入为机身、机翼、机翼安装车、工艺指令、螺栓、螺母、检验销、千分尺。顾客为检验,合格的机身机翼对接工序作为输出,进而确定过程的流程:确认工艺指令;对接前的准备;进行机身机翼对接;对同轴度和间隙要求进行测量;安装螺栓、螺母;完工保险,清理现场;交检。

2 确定同轴度的测量方法

2.1 同轴度的测量方法及测量系统分析

采用检验销对机身机翼各个对接接头的同轴度Y进行测量,根据设计数模图中的装配要求,若其中有一个对接接头同轴度大于0.3mm即判断为缺陷。

因为同轴度Y为非连续型数据,故此次测量系统分析采用专家法进行评价,通过对每个操作者的测量结果与权威评价结果对比来确定该测量系统的有效性。

专家法的有效性评估:正确性——与真值符合的测量样件数与总样件数之比,评判标准:≥90%。

测量系统正确性(有效性)计算方法:测量系统有效性=与真值符合的测量数/总数。检验员A=17/18=94%,检验员B=17/18=94%,测量系统正确性=38/40=94%。

综上可知:该测量系统的正确性≥90%,故该测量系统是有效的,可以使用此测量系统进行分析研究。

2.2 同轴度超差的影响因素分析

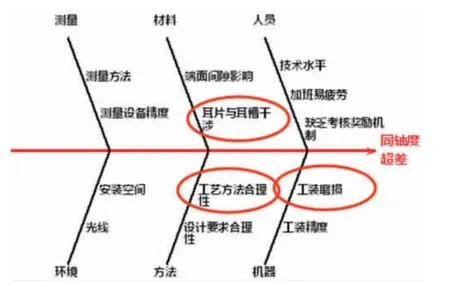

用因果图对“人机料法环测”等影响同轴度超差的原因进行分析,可能性大、容易测量的因素为耳片与耳槽干涉、工艺方法合理性、工装磨损,如图2所示。

图2 因果图分析

通过因果图确定的3个需要关注的X因素记录数据。

X1-耳片与耳槽干涉:对接接头耳片头部与耳槽底部是否倒角。

X2-对接工艺方法:对接时采用的不同安装基准。

X3-加工工装磨损:按检修时间点对比对接同轴度。

2.3 制定数据收集计划

制定数据收集计划,明确如何对变量Y及因果图识别的耳片与耳槽干涉(X1)、对接工艺方法(X2)、加工工装磨损(X3)进行数据收集。

1)同轴度测量值(Y):取样间隔为每架,测量地点为总装现场,测量方法为用检验销,测量时机为装配后,测量者为检验员,记录测量结果。

2)耳片与耳槽干涉(X1):取样间隔为每架,测量地点为总装现场,测量方法为目视检查,测量时机为装配后,测量者为操作工,记录是否干涉。

3)对接工艺方法(X2):取样间隔为每架,测量地点为总装现场,测量方法为查看工艺指令,测量时机为装配过程中,测量者为操作工,记录相应的工艺方法。

4)加工工装磨损(X3):取样间隔为每架,测量地点为部装现场,测量方法为查看检修记录,测量时机为对接接头加工前,测量者为检验员,记录工装是否检修。

3 分析影响同轴度超差的因素

3.1 影响因素的图形分析

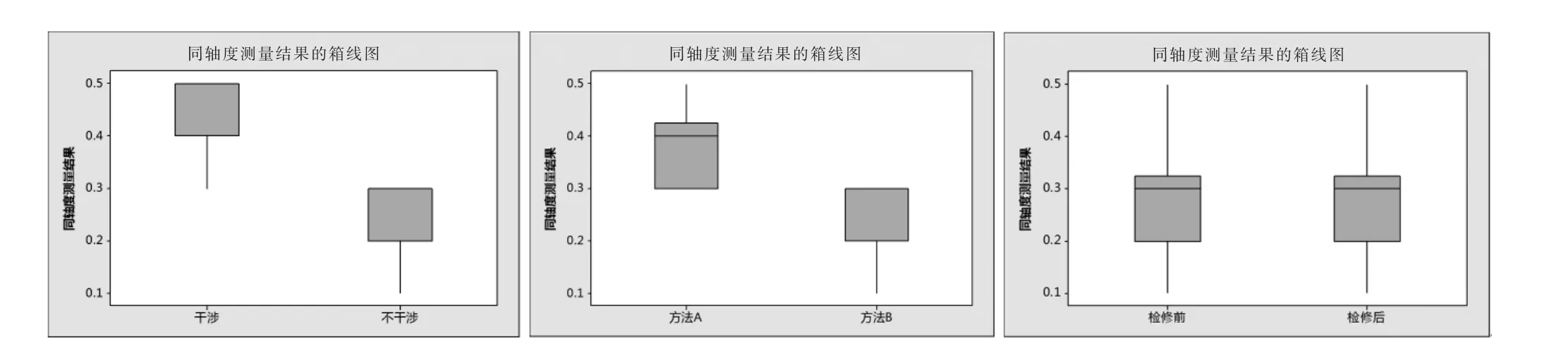

用MinTab的图形分析工具对X进行分析,通过箱线图可以看出,耳片与耳槽位置是否干涉对同轴度影响很大。由箱线图可以看出,对接工艺方法对同轴度影响很大。(工艺方法A:采用了以27框上下接头断面和孔为安装基准,调整其他各框的方法和对接顺序。工艺方法B:即采用了以27框下接头端面及26框上接头孔、29框处上接头孔为基准的工艺方法。)由箱线图可以看出,加工工装是否检修对同轴度影响不大。如图3所示。

图3 3个影响因素图形分析

3.2 关键因素的分析结论

“耳槽与耳片位置干涉”:从机身机翼结构数模上分析发现,对接处下部4组接头配合位置的机身接头配合位置的机身耳片头部与机翼耳槽底部倒角处间隙小,给出的理论间隙不足1.5mm。由于机身机翼对接接头为保证同轴度的要求需要进行精加工,而精加工就会带来孔中心相对耳片位置偏差,导致孔中心到耳片外缘的距离加长。在机身机翼对接时,容易发生顶死或干涉现象,机翼无法安装到位,导致同轴度超差。

“对接工艺方法”:从对接工艺方法分析,其流程不合理。采用了以27框上下接头断面和孔为安装基准,调整其他各框的方法和对接顺序。此法将基准集中在27框上下接头一处,导致机翼无法进行适当的调整,造成对其他各框定位误差累积的叠加,容易造成同轴度超差。

4 改进阶段

4.1 改进方案的技术分析

通过前面的分析,项目团队找出同轴度不合格的关键因素是:耳槽与耳片位置干涉、对接工艺方法。针对上述两个关键因素,工艺人员根据现场反馈的情况进行分析总结,制定最优方案:

1)对接接头耳片头部与耳槽底部倒角设计优化:与设计协调,将存在干涉处的理论间隙进行放大,1肋中段各框耳槽底部加深1.5mm,耳片头部增加R2倒角,加大了对接时叉耳配合倒角处的设计补偿量。

2)对工艺方法进行改进:针对安装基准选取不合理问题,工艺上调整对接工艺方法和流程。即采用了以27框下接头端面及26框上接头孔、29框处上接头孔为基准的工艺方法。此方法仍以27框下接头为定位基准,把原有的以27框上接头为辅助基准改为以26、29框上接头为辅助基准。更改后的定位方法更符合多交点对接基准选择原则。

4.2 关键X的改进控制

关键X的过程改进控制方案:

1)耳槽与耳片位置干涉:设计发出设计更改单;

2)对接工艺方法:工艺发出工艺处理单。

5 控制阶段

5.1 控制方案及计划

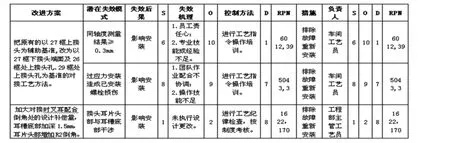

以改进过程为控制对象,以对关键的X及其改进方案的FMEA分析为基础,确定有效的控制方法和相应的控制信号,制定控制计划。控制方案及计划如图4所示。

图4 控制方案及计划

5.2 改进方案的风险评估

改进方案的风险分析可避免由改进方案带来的失效风险,在确定改进方案时,对改进方法应用FMEA工具进行存在的潜在失效风险评估,评估结果表明可采用改进后的方法,如图5所示。

图5 改进后的风险评估

5.3 改进方案的文件化

改进方案的文件化:

1)设计发出更改单,对接接头耳片头部与耳槽底部倒角设计优化。

2)工艺发出工艺处理单,改进工艺方法。

5.4 改进效果

推广改进方案:对2年的方案改进后同轴度测量数据进行统计和分析,在MiniTab的过程能力分析后,计算短期西格玛水平Zst=5.35,长期西格玛水平Zlt=5.35,短期与长期Z值之差Zshift=0,如图6所示,改进成果较明显[3]。

图6 改进后的控制与技术图

6 结语

以某型飞机机身机翼对接工序作为研究对象,基于DMAIC实施流程的具体实践,在DMAIC流程实施过程中运用了SIPOC分析、测量系统分析(MSA)、因果图、FMEA分析等,使问题得到具体的量化分析,其改善过程及效果得到有效控制,并对取得的效果进行评估分析,达成了预期目标。通过总结实施六西格玛过程中所取得的成功经验与存在的不足,得出实施该类项目的有效方法和流程,可为六西格玛管理方法在制造企业装配生产上的应用提供借鉴。