某船通风系统防浪挡水设计优化与应用

2021-07-09施晓波

施晓波

(沪东中华造船(集团)有限公司,上海 200129)

0 引言

在船舶航行期间,为保证重要舱室如人员密集区域、机舱区域的新风,一些对外通风口是不允许关闭的。因此,中小型船在大风浪的气候条件航行时,海浪、暴雨势必从这些外部通风口进入通风管路内部及舱室,导致船舶内部设备故障,尤其是机舱内重要设备因进水而损坏,可能造成动力系统和电力系统输出中断,严重危害到船舶生命力和装备技术性能。

结合某船大风浪航行时出现海水经对外通风管道系统进入舱内损坏机电设备的情况,为提高大风浪航行的抗损能力,对该船通风系统进行防浪挡水技术攻关,以解决在恶劣的海况下外部风口进一步阻挡海水及通风管道内进水,内部通风管路防漏、防渗和疏水的难题。另外,防浪挡水设计优化方案需不影响原船总体布置,且尽可能减少船体结构调整和其他相关牵连工程的工作量。

1 原因分析

1.1 案例调查

某船在大风浪航行期间出现艏部舱室和机舱区域海水侵入舱内、造成部分舱室及设备受损严重的情况。经实船调研,对大风浪造成的受损情况进行了以下统计,如表1所示。

表1 设备受损统计

根据表1统计,受损原因主要包括4大因素:外部通风口进水、通风管路末端漏水、通风管路渗水、舱口盖或舱室门等渗水。由此可见,涉及通风系统的占比为75%,整船的防浪挡水能力主要体现在通风系统对外风口和通风管道的水密隔离程度。

1.2 技术分析

1)通风百叶窗安装位置高度受限

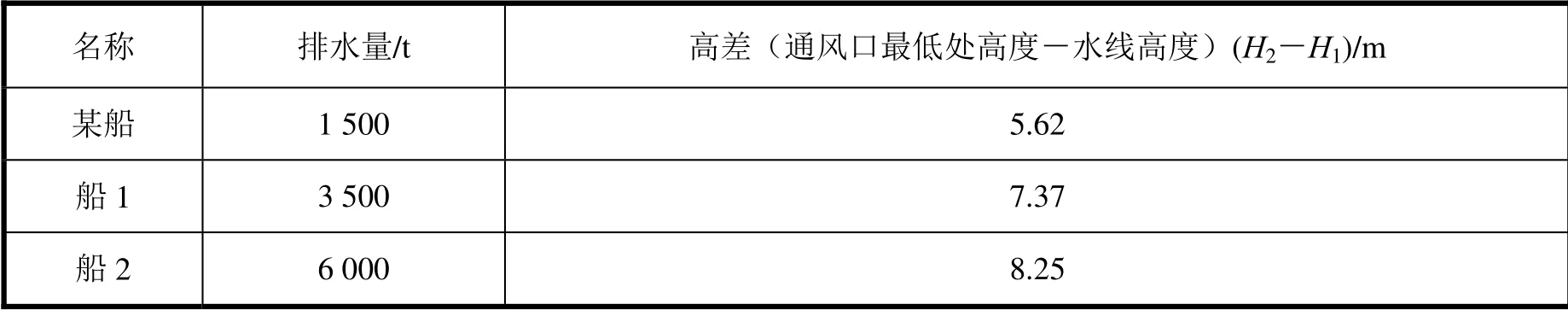

某船是深V船型,排水量小,受总体布置限制,机舱区域通风百叶窗的下沿进水线离设计水线较低。分析其他船型机舱区域对外通风口的位置高度,得出该型船相比其他船型,的确存在部分风口与设计水线高差较小的情况,见图1和表2。

表2 几型船机舱通风口与设计水线高差对比

图1 机舱通风口与水线高度示意图

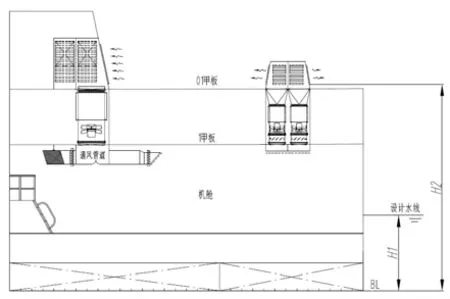

2)通风百叶窗与甲板开口距离过近、百叶窗与甲板开口间无防浪设施

通风百叶窗安装位置与甲板开口太近,风口与甲板开口间没有合适距离缓冲海水;风口百叶片没有有效的挡水分离措施,在确保通风效果的前提下,百叶窗型风口难以阻挡雨水和海水侵入风道。

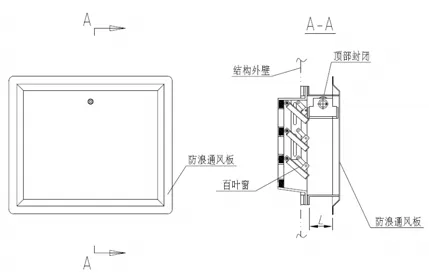

图2 通风百叶窗结构及安装情况

3)风管咬缝及法兰连接处密封效果差

风管由0.75 mm镀锌铁皮咬制而成,咬缝存在间隙、密封性差,海水(或雨水)可从风管咬缝渗漏;风管连接法兰由角钢焊接制成,风管与法兰通过铆钉连接,法兰密封面间垫片采用Φ3 mm的橡胶绳。角钢焊接制成的法兰面平整度低、橡胶绳接触面积小,导致整个法兰密封面紧密性差,另外,法兰与风管铆接处也存在渗漏。

由图3可看出:薄壁风管咬缝、法兰与风管接处、法兰密封面间均不具水密性,是通风系统漏水的要因之一。

图3 风管实船连接安装图

4)通风系统中未设置收集及疏排水设施

风管内部进水后,若积水未能及时收集和疏排则会从风管最低处的末端风口流至舱室,造成舱室浸水;另外,0.75 mm镀锌板制成的风管防腐性能差,海水浸泡后很容易造成风管腐蚀、烂穿。

1.3 要因确认

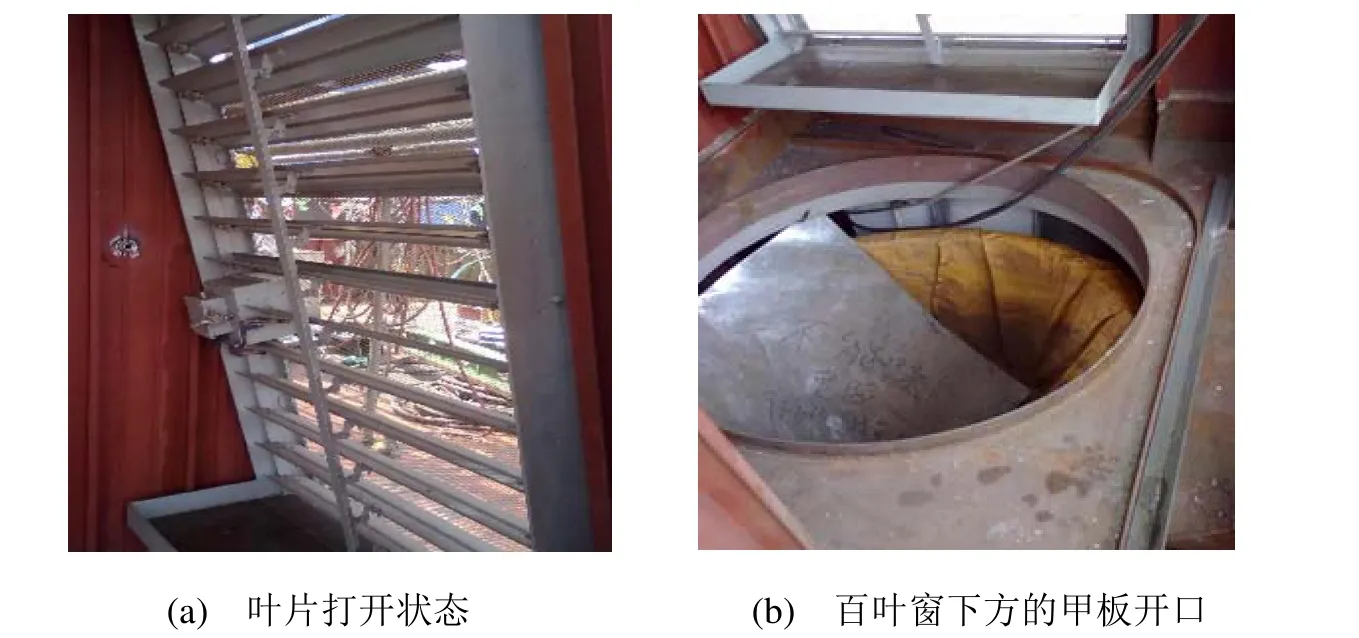

通过上述技术分析,得出通风系统进水的2大关键点在于系统源头进水和系统过程漏水,系统分析见图4。

图4 系统分析图

2 设计优化

2.1 进水源头控制

某船设计初期出于对机舱通风面积的考虑,百叶窗采取单叶片型式,在关闭状态时,叶片相互搭接,达不到风雨密的要求;虽然百叶窗背部设置集水槽和挡水板,但在大风浪工况下仍无法有效阻止海水渗入风道。根据《国际载重线公约》的附则Ⅰ载重线核定规则中第17(3)条规定:干舷甲板或上层建筑甲板上露天部分的任何机炉舱顶棚、烟囱或机舱通风筒的围板,应合理地和切实可行地高出甲板,一般情况下,需向机舱连续供风的通风筒应装设符合第19(3)条要求的有足够高度的围板,而不必装设风雨密关闭装置。第19(3)条:在位置1(在露天的干舷甲板上和后升高甲板上,以及位于从首垂线起船长的1/4以前的露天上层建筑甲板上)的通风筒,其围板高出甲板以上4.5 m和在位置2(在位于从首垂线起船长的1/4以后,且在干舷甲板以上至少一个标准上层建筑高度的露天上层建筑甲板上或位于从首垂线起船长的1/4以前,且在干舷甲板以上至少2个标准上层建筑高度的露天上层建筑甲板上)的通风筒,其围板高出甲板以上2.3 m,除主管机关有特殊要求外,均不需装设关闭装置[1]。对于一些排水量较小的船舶如公务船等,由于受总体尺寸约束,并不能严格遵循该国际公约。为保证船舶生命力,通风系统的对外通风口应进行优化改进,制定切实可行的防浪挡水方案。

2.1.1 防浪通风板

对上层建筑易上浪部位、倾斜外壁处的通风百叶窗正面设置防浪通风板,保证在船舶穿浪航行或暴雨条件下,可以有效减少海水对百叶窗的冲击力并降低海水或雨水进入百叶窗的概率,见图5。

图5 防浪通风板安装示意图

防浪通风板与百叶窗正面形成的4面空间,其中两侧及底部用于通风,顶部则封闭以避免雨水沿外壁从上方流入百叶窗。通风板突出距离L应保证3面通风面积之和不小于百叶窗通风面积。

2.1.2 防浪挡水通风装置

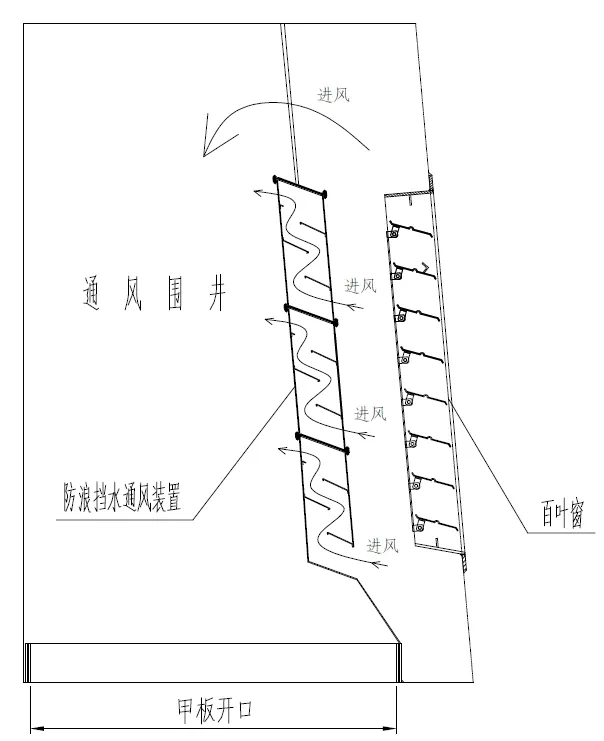

本船设计水线离机舱进风百叶窗的高差小且总体结构紧凑,进风围井内的甲板开口离进风百叶窗较近,而且整个进风管道过短、上下直通,仅对机舱进风百叶窗外部加装防浪通风板无法阻挡海水浸没式袭入通风围井。根据实际情况,只有在甲板开口与通风百叶窗之间采取措施,才能避免上浪后的海水进入进风围井内部。

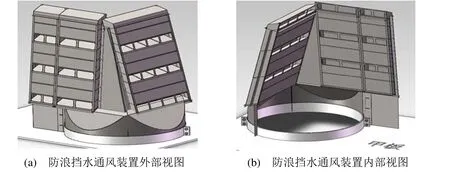

经技术攻关,在百叶窗与甲板开口之间新研发设计了一种防浪挡水通风装置,该装置以构件形式拼接而成,构件为空心通风模块,内部设置多层叶片,使含水混合气由下而上经二次曲折风道内通过,空气中的水分在重力的作用下逆向导流出装置外部,而空气则从上出口流出。该装置采用下进上出的重力分离方式达到汽水分离的目的,且内部最低处的风口高出百叶窗开口最低处一定距离,便可阻隔海浪或雨水在船舶航行时浸没式袭入甲板开口,同时还确保了正常通风的需求,防浪挡水通风装置安装示意见图6。

图6 防浪挡水通风装置安装示意图

2.2 过程管路控制

优化管路走向,对通风管路末端及通风管路节点进行改进处理,明确风管制作和布置等技术要求,确保水密隔离和有效疏水。

2.2.1 水密风管

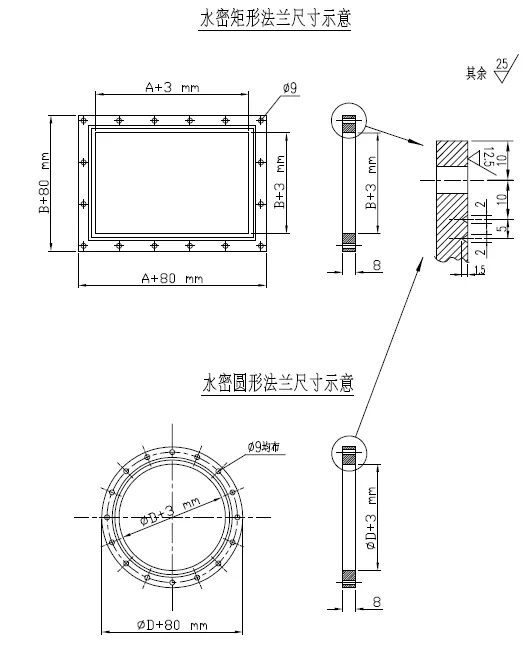

对外通风口至末端管路第一个风口之间的风管设置为水密风管,风管连接法兰采用水密法兰,水密法兰密封面间垫以橡胶垫片。水密风管与水密法兰连接方式为焊接,通过水密法兰和橡胶垫片连接后的若干段厚壁风管可满足一定的水密要求,具体优化方案如下:

1)采用厚壁钢质焊接风管代替传统薄板(0.75 mm厚)咬制风管,管壁厚度≥3 mm,风管内壁涂两道通用环氧漆,可提高风管本体的密性和防腐性。

2)新研钢质风管水密法兰,法兰厚度8.0 mm,强度高、不易变形。水密法兰密封面上设有2道三角槽,三角槽宽度2.0 mm,深度1.5 mm,间距5 mm,法兰密封面的表面粗糙度为Ra=12.5。水密法兰制作示意见图7。

图7 水密法兰制作示意图

3)选用氟橡胶板代替橡胶绳作为法兰密封面间的垫片以增加接触面;氟橡胶具有化学稳定性、耐老化性和耐腐蚀性优良等特点,有利于法兰接触面间的紧密性,提高风管整体密性。

4)根据本船对外通风管路的最大风压并参考《钢质海船船体密性试验方法》标准,制定水密风管密性试验要求。

水密风管密性检验方法为正压检测法,所采用的气密标准是用限度压力变化至1/2时所需的时间来衡量,称为“半压变时间”[2],即水密风管的试验压力为2 000 Pa,15 min内压降应不超过1 000 Pa为合格;对于壁厚4 mm的风管通舱件与船体焊接安装后还需进行焊缝涂煤油试验,30 min内在涂有白垩粉粉浆的表面无煤油污斑为合格(涂煤油试验期间,如果环境温度低于0 ℃,则应对受检部位适当加热和干燥,其试验时间应适当延长)[3]。

2.2.2 积水收集及疏排水措施

对外通风系统管路最低处设置一定深度的通风围井,并在通风围井底部安装泄水管路与截止阀。通风围井底板与侧板风管开孔底边距离≥5 0 m m,以保证集水功能。正常情况下,泄水管上的截止阀为常闭,风管内部进水后,开启截止阀,待风管内部积水排除干净后关闭截止阀。

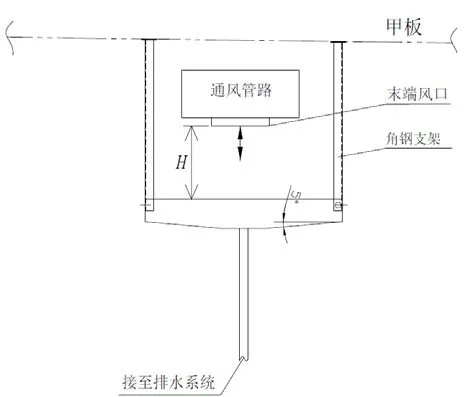

对于进水量较大的机舱通风系统管路或末端风口无法避开电气正上方布置的系统管路,均应在末端风口正下方设置集水盘,以保护风口下方的电气设备,集水盘的安装示意见图8。

图8 集水盘安装示意图

集水盘通过角钢支架固定,集水盘上表面与末端风口之间的距离H应至少保证集水盘与末端风口之间有效通风面积不小于通风风管末端风口的通风面积。集水盘为“漏斗”型,其边缘为折边,底板倾斜部分的倾斜角度为5~10 °,其底板水平部分焊接泄水管路,风管内积水从风口滴落入集水盘后可迅速经泄水管路流至排水系统。

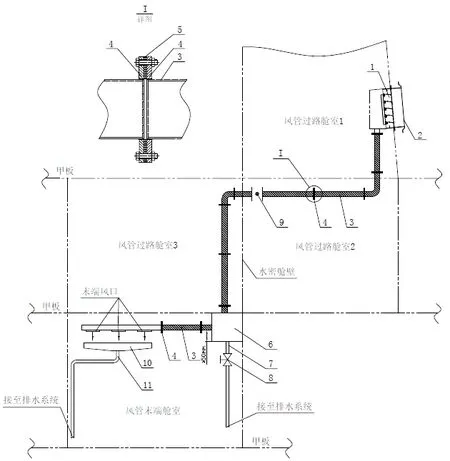

2.2.3 总体优化方案

对外通风管路进水问题是通风系统的顽症,进行防浪挡水优化是设计改进难点。鉴于本船现状,通风管路系统从进水源头和过程管路2方面包括外部通风口、围井内部、风管材质、风管法兰、集水和疏水等进行优化设计,对外通风管路防浪挡水设计优化的典型示意见图9。

图9 对外通风管路防浪挡水设计优化典型示意图

3 实船应用

3.1 方案实施

3.1.1 进水源头

1)加装防浪通风板效果如图10所示。

图10 防浪通风板加装前后效果图

2)加装防浪挡水通风装置

为便于实船装拆,防浪挡水通风装置为块状式拼接结构,安装时应由下往上拼接,维护拆卸时应由上往下拆解;在其底部设置一定高度的异径结构,保证通风装置与百叶窗之间留有一定的安装维护空间;防浪挡水通风装置结构三维效果见图11。

图11 防浪挡水通风装置三维效果图

3.1.2 过程管路

换装水密风管如图12所示。

图12 实船水密风管效果图

加装积水收集及疏排水设施如图13和图14所示。

图13 末端风口集水盘和泄水管加装效果图

图14 实船通风围井和泄水管加装效果图

3.2 经济效益和技术价值

根据某船优化方案实施后的大风浪航行情况,对外通风管路系统能有效阻挡海水(或雨水)侵入舱内,风管咬缝、法兰连接处均未出现渗水现象,避免了风管过路舱室及风管末端舱室进水而导致设备受损,验证了该防浪挡水设计优化方案是合理可行的。

该船实施防浪挡水优化方案涉及加改装材料消耗统计如表3所示。

表3 加改装材料统计

通过分析表1和表3,比较直观地看出对通风系统一次性投入加改装费用后可避免后续每次大风浪航行因进水造成设备故障或损坏后需维修、更换而产生的巨额费用;另外,防浪挡水设计优化为船舶通风系统提供了一种水密隔离的工艺方法,对提高船舶设计和建造的质量水平具有实际重要意义。

4 结论

本文对通风系统防浪挡水的设计优化,有效实现了外部通风口防浪、内部管路挡水疏导,保证大风浪航行时舱内设备的安全性。设计优化方案可广泛应用于各种船舶通风系统上,其工艺方法简单方便、适用性强,能为船舶解决类似问题提供借鉴。