汽轮燃油泵工况调节器试验

2021-07-09黄莉榕

黄莉榕

(上海船舶设备研究所,上海 200031)

0 引言

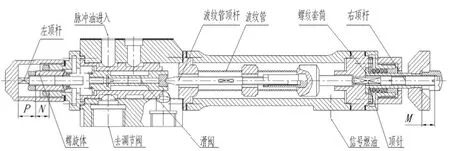

某型汽轮燃油泵机组为锅炉提供燃烧所用的燃油,在该系统中,要求汽轮燃油泵工况调节器在锅炉喷油嘴脉冲信号燃油压力为0.30~0.35 MPa时实现机组的工况切换,即从低工况切换到高工况,以满足锅炉负荷增加的需要。针对系统提出的指标要求,前期针对调节系统工况调节器进行了结构原理和特性分析计算研究[1]。为了进一步考核工况调节器的装机使用效果,需要进行机组动态运行时,工况调节器的试验研究,以掌握工况调节器的使用性能。图1为工况调节器的结构组成图,P为左顶杆与螺旋体距离,N为螺旋体与螺纹套筒距离,M为右顶杆与螺纹套筒端的距离,右侧为信号燃油从锅炉喷油嘴流出,通过信号燃油压力来推动滑阀向左移动。滑阀向左移动可以增大机组调节油的通流面积,从而降低机组的调节油压,进而改变机组的运行工况。为了避免燃油与机组调节油串流,工况调节器采用了波纹管进行密封[2]。

图1 工况调节器结构组成图

1 试验台信号油压模拟

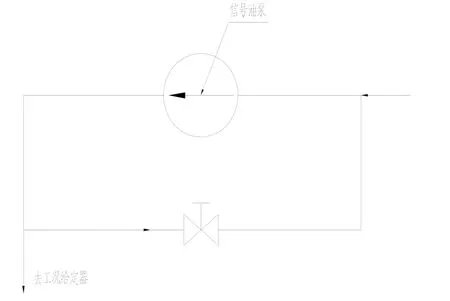

为模拟系统锅炉的脉冲信号燃油压力作用,试验台搭建了信号油发生装置。图2为汽轮燃油泵工况调节器的信号油供给原理图。信号油泵提供脉冲信号油压(试验中可以采用润滑油替代),通过信号油泵阀门可以旁通一部分油回到油箱;通过改变信号油泵阀门开度,可以改变信号油压力,使之在0~1MPa范围内变化,旁通阀调低时,信号油压升高,从而使机组工况升高;当关闭信号泵时,信号油可以迅速通过旁通阀回到油箱从而泄压到0,使机组回到低工况状态。

图2 工况调节器结构组成图

图3为工况调节器配机安装时接信号油管路的实物安装图。图3中,压力表用于机旁观察信号油压力。通过工况调节器的配机运行试验,需要确定:在信号油压给定为0.30~0.35MPa时,机组应该从第Ⅲ工况自动切换到第Ⅱ工况;而机组从第Ⅱ工况切换到第Ⅰ工况是通过调节螺杆泵出口阀门开度来实现的。

图3 工况调节器信号油压接管实物图

2 工况调节器的整定

2.1 上、下限工况下工况调节器的整定

实际使用过程中,工况调节器并不能很好地与规定的脉冲信号油压匹配,可能会出现信号油压增加到规定值时,机组还未增加到额定工况;或者,信号油压增加到规定值时,机组工况过高,甚至可能发生超速危险。因此,为了使工况调节器按规定的信号油压实现自动切换功能,需要在机组稳定运行时,对工况调节器进行整定,使得机组的上限工况和下限工况与脉冲信号油压匹配。此处将机组的第Ⅱ工况称为上限工况,第Ⅲ工况称为下限工况。在进行工况调节器自动工况切换试验整定之前,需要先将工况调节器手动上下限工况调整到位。工况调节器手动调整上下限的方法如下:

1)机组稳定运行时,可通过旋转工况调节器手轮,移动工况调节器滑阀位置,从而调整通过蒸汽调节阀的脉冲油压,调整机组转速和工况。改变右顶杆的M值,将机组的工况整定至下限工况,如图1所示。如前所述,滑阀左移时工况增加,反之则工况降低。因此,M值减小会使滑阀右移,机组工况升高;反之,工况降低。

2)旋转工况调节器手轮,可以推动滑阀左移,增大机组转速及工况,通过调整左侧顶杆的P值可以限制机组的上限工况。机组工况尚未整定至上限工况时,可进一步通过改变左顶杆的P值来调整机组工况。如图1所示,P值增大,机组的工况升高;反之,则机组的上限工况更低。

3)通过对M值和P值的恰当调整,将机组的上、下限工况整定到符合机组设计的上下限工况参数范围内。

2.2 工况调节器自动切换功能的整定

为了对工况调节器自动切换功能进行验证,需要对工况调节器进行自动切换功能的整定。机组稳定运行在下限工况,同时开启信号油泵,通过调节信号油泵的旁通阀,缓慢升高信号油压。第一次试验表明:当信号油压达到0.6MPa时,机组可以达到上限工况。系统要求信号油压范围为0.30~0.35MPa,因此必须对工况调节器进行整定,使之符合使用要求。

前期理论分析[1]表明:可以通过改变螺旋体的N值和波纹管顶杆的伸出长度来对特性线进行调整(见图1)。特性线如图4所示:ΔXs表示下限工况时滑阀相对上限工况所移动的位移量;Ps为符合要求的信号油压值。当工况调节器的弹簧和波纹管一定时,特性线的斜率保持不变,通过调整只能改变特性线的截距。

图4 工况调节器特性线示意图

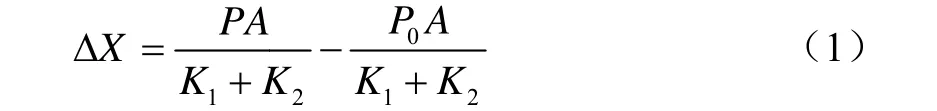

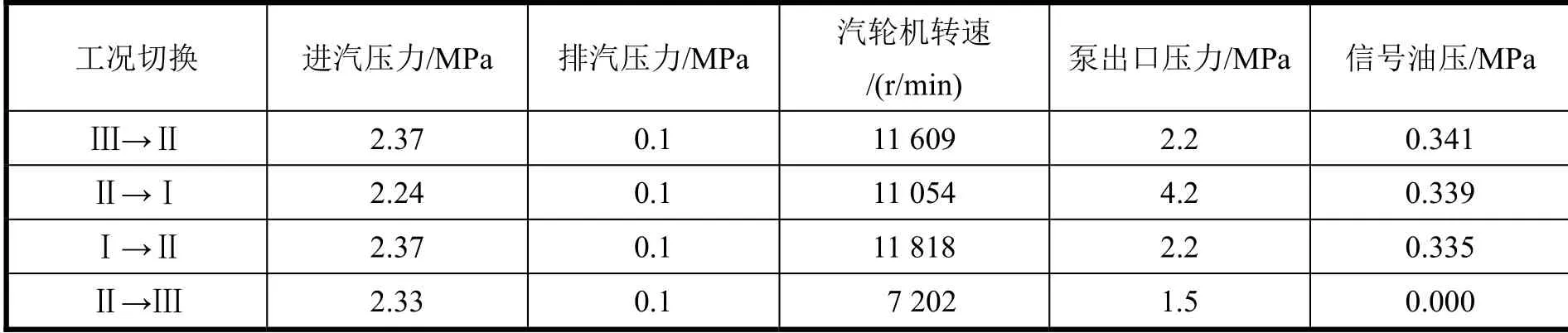

前期的理论分析[1]表明,特性线方程为

式中:P0为下限工况时的信号油压。

从前期工厂部套装配后工况调节器新研波纹管的静态试验研究中可知,工况调节器特性线的拟合方程为

实际使用时,由于出厂试验调整等因素的影响,特性线方程的截距可能会发生变化,但特性线的斜率基本不变。由弹簧调整值和波纹管调整值可知:弹簧调整值为波纹管调整值的4倍,因此通过调整工况调节器左端的螺旋体位移更有效,且因为波纹管顶杆在工况调节器壳体内部,调整时需要对工况调节器进行拆卸,较为不方便,而螺旋体的调整只需要旋开左端罩盖即可进行调整,较为便利。

机组运行试验表明:初次投入信号油压时,需要0.60 MPa才能使得机组从下限工况切换到上限工况;下限工况开始发生变化时的信号油压为0.31 MPa。由图4特性线可知,下限工况信号油压至多可调整到0,不可能为负值,且上、下限工况信号压力变动呈线性关系。由试验值可知,当下限工况信号油压调整到0时,上限工况信号油压最低可以调整到:

由此可见,信号油压可以调整到系统的使用要求,P2=0.29 MPa。由左端螺旋体的调整量计算公式可知,将上限工况信号油压降低到0.33 MPa时(保证下限工况具有一定的预紧力,约为0.04 MPa,可以避免工况调节器滑阀随调节油涡流的波动,从而降低机组调节油压的波动[3]),需要旋出螺旋体的位移值为:

实际调整时,将左端螺旋体旋出位移值为4.2 mm;为了保持工况调节器上限工况不变,需要对左端顶杆再作调整。经试验表明:调整后,从下限工况切换到上限工况所需的信号油压大约为0.34 MPa。

3 试验结果分析

工况调节器改进设计后,开展了信号油压的自动切换验证试验,验证机组从第Ⅲ工况到第Ⅱ工况,第Ⅱ工况到第Ⅰ工况,第Ⅰ工况再回到第Ⅰ工况进行切换,试验共进行40个循环。

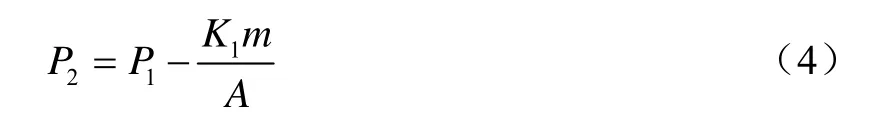

表1是从工况调节器自动切换功能试验的40个循环中截取的一个循环的试验结果。由表1可见:信号油压力在规定的0.30~0.35 MPa,机组的相应工况也符合工况参数表中的规定。改进设计的工况调节器可以满足动力系统的使用要求,达到了预期的设计目标。

表1 工况调节器自动切换试验(1 个循环)

图5为接通信号油压后,机组从第Ⅲ工况切换到第Ⅱ工况时的汽轮机转速和泵出口压力的变化曲线图。上侧连续线表示转速变化,下侧点线表示泵出口压力变化,左侧纵坐标表示转速(r/min),右侧纵坐标表示泵的出口压力(MPa)。

由图5可知:当信号压力接通时,转速和泵出口压力迅速升高,机组没有发生明显的波动和超调现象,机组运行十分稳定。图5中,压力曲线最后的下降段是由试验人员对燃油泵出口阀门的开度进行调节所致;通过调节,使螺杆泵的出口压力调整到2.2 MPa,模拟实船机组从第Ⅱ工况变化到第Ⅰ工况时的情形。

图6为信号油压切断时,机组从第Ⅱ工况切换回第Ⅲ工况时转速和压力的变化曲线。

图6中压力变化曲线后段部分的上升是由试验人员对燃油泵出口阀门的开度进行调整所致,使得泵出口压力升高到1.5MPa左右,则使得机组恢复到第Ⅲ工况时的燃油泵出口阀门开度。

图5 第Ⅲ工况切换到第Ⅱ工况时转速压力变化曲线图

图6 第Ⅱ工况切换到第Ⅲ工况时转速压力变化曲线图

在工况调节器的自动切换试验中,通过信号油压的接通和切断来调节机组工况时,机组运行表现稳定,没有超调振荡现象。试验表明:工况调节器的研发设计满足使用要求。

4 结论

本文在前期工况调节器理论分析和计算的基础上,进行了工况调节器现场整定研究以及配机工况自动切换试验,研究结果表明:

1)当信号油压无法满足使用条件时,可以通过调整工况调节器左端螺旋体的旋出量或波纹管顶杆的伸出量进行调整整定,且现场整定采用调整螺旋体旋出量的方法更为方便。

2)为满足系统使用要求,新研发设计的工况调节器可以满足信号油压在0.30~0.35MPa时,能够实现机组工况的自动切换。动态试验记录显示:转换过程十分平稳,机组运行可靠。