Bloom动态轻压下控制模型的应用

2021-07-09聂红梅

聂红梅

(山东省冶金科学研究院有限公司,山东 济南250014)

1 前 言

山东钢铁集团有限公司(以下简称山钢)360 mm×450 mm 铸坯连铸机主要用于生产优质碳素钢和合金钢,并且提供高强度型钢、槽钢、圆钢、和无缝钢管的坯料,对铸坯内部质量有严格要求。实践表明,铸坯中心偏析和中心气孔对钢的质量和性能有很大影响。对于轨道钢来说,中心偏析和中心孔隙容易导致轨头纵向断裂,影响其焊接性能。对于输气管道钢来说,当氢气扩散到中心偏析和中心气孔的位置时,就会产生裂纹和膨胀,最终导致管道破裂。对于海洋石油钻井平台的结构钢和液化石油气气缸钢,中心孔隙和中心偏析会影响焊接性能,使焊接部位(热影响区)韧性指标严重恶化,甚至出现焊接裂缝。因此,通过一系列的工艺技术优化,可以大幅度提高铸坯内部质量,如低过热度铸造技术、EMS、强制冷却凝固末端、动态轻压下技术等。随着这些技术的应用,中心偏析和中心孔隙得到了有效的控制和缓解,其中凝固末端轻压下技术在铸坯质量改善中得到了广泛的应用。

山钢360 mm×450 mm连铸机完全由中国公司设计、制造和建造。由于断面大、凝固时间长,对中心偏析、中心气孔等内部缺陷比较敏感。在凝固传热模型的基础上,建立了动态轻压下控制模型。该控制模型包含一些核心模型,如轻压下位置、压下量和压下量分布。该模型的应用充分实现了动态轻压下工艺的冶金功能,360 mm×450 mm 铸坯机生产的关键品种质量有了显著提高。在此基础上,可很好地满足车轴钢、氧气瓶钢、石油钻具艇钢等多种不同优质钢材的需求。

2 动态轻压下控制模型

2.1 轻压下区计算模型

山钢360 mm×450 mm 连铸机有7 台轻压机,其中1台不具备轻压机功能,它的作用是检测铸坯断面尺寸,2~7台可实现轻压下功能。轻压下位置可由bloom 中的固相分数确定的计算方法见等式(1)。软压在的情况下被实施。动态轻压下控制模型流程见图1。

图1 动态轻压下控制模型流程图

式中:t1为液相线温度,℃;t为凝固的温度,℃;ti为铸坯中心温度,℃。

2.2 还原量分布率和相对压下量计算模型

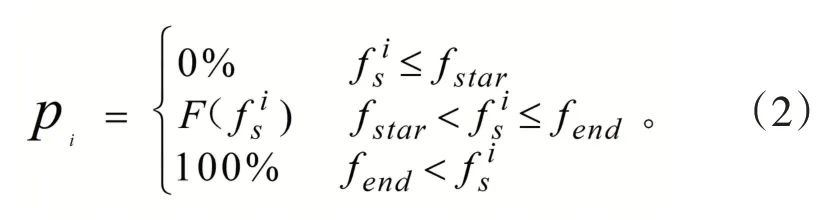

还原分布率是指固体组分在铸坯某一部位的总还原比例。首先,根据凝固传热模型计算扇形段位置坯体中心的固相率,然后判断固体分数是否在还原区间,再判断在哪个区间进行分配计算,计算出与当前帧位置对应的实体分数的铸坯收缩量。在此基础上,计算出与当前帧位置对应的实体分数的缩减量。具体压缩分布率的计算方法如下:

式中:Pi为第i帧的约简分布率为分布曲线函数;fstar,fend为还原的起点和终点;为帧i还原的实体部分。

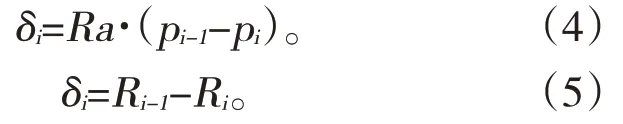

计算分配率后,可计算出各帧的相对约简如下:

式中:Ra为总约简量,mm;Ri为帧i的相对约简,mm;pi为帧i的分布率。

因为Eqn(1)只测量铸坯的实际厚度,不进行函数计算。因此,只计算帧2到帧7的相对约简值。

1.1.1 供试杂草种子 2013年采集江苏、上海地区施用精唑禾草灵后小麦田的看麦娘种子,2014、2015年依据2013年试验结果选择有代表性的抗性看麦娘发生田块继续采集杂草种子,并以2013—2015年在江苏省农业科学院采集的未用精唑禾草灵处理过的杂草种子作为敏感对照。采集地信息见表1。

2.3 绝对压下量及辊缝设定计算模型

2.3.1 绝对压下量

绝对约减是指约简操作过程中每一帧的实际约减,可计算如下:

式中:δi为约简区间内的绝对约简,mm;Ri为约简去间内的相对约简量,mm。

经绝对压下量计算后,不能直接用绝对压下量来计算扇形段辊道的间隙值,需要进行修正计算。原因是每个扇形段计算的绝对压下值可能更大,甚至有时超过4 mm。拉坯阻力将大幅增加,电机扭矩增大电源可能跳闸,甚至造成连铸机设备损坏。因此,应进行绝对约简值的修正计算,并将计算值分配到下一个辊道。

根据生产现场情况,有两种校正计算方式:1)限制坐标系2的绝对约简。在较低的浇注速度下,固体分数fs 约为0.6~0.8 在第2 帧位置,而减速分布率高达0.75,这意味着在第二帧中大约减少了75%。所以第二帧的绝对压下量太大,造成铸坯质量不稳定和设备损坏。因此,必须对绝对还原值进行校正。修正计算方法如下:

式中:δ'为坐标系i的修正绝对约简,mm;δ2计算减少超过A1(为框架2的还原极限值),计算出了绝对还原,mmi和A,2.5~3.0 mm。

2)当第2 帧的绝对压下量>A1,减少的部分分配给下一个帧。为了防止的绝对减少帧3太大,帧3帧的最大减少量有限制。经二次修正的绝对还原量可满足生产需要。

式中:δ'i为对第i帧进行校正的绝对约简,mm;△δ2为缩减量超过A1,(坐标系2的最大极限值),△δi-1=δi-1-A2,A2为坐标系3-7的缩减极限值1.5~2.0 mm。

2.3.2 轧辊间隙设定值的计算

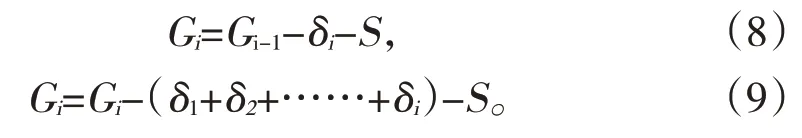

结合铸坯热收缩值,可根据每一帧的绝对收缩量计算辊道辊缝设定值。从机架2 开始计算辊缝(机架1用于测量轻压下进口处的铸坯厚度),以机架1处的测量值为标准计算辊缝。

在计算轧辊间隙时,必须考虑两辊间铸坯的自然热收缩。风冷区自然热收缩相对稳定,因此自然热收缩也相对稳定(约0.20~0.24 mm/m)。

动态软压下辊缝设定值可计算为:

式中:Gi间隙为减少间距时i辊间隙设定值,mm;G1为轧辊1 实测的实际轧辊间隙值,mm;S为该辊与辊1之间的花坯自然如热收缩值。

将计算出的辊缝设定值输入PLC控制系统,根据凝固终点的变化动态分配还原量。

3 Bloom动态轻压下控制模型的应用

3.1 轻压下设备安装位置

山钢360 mm×450 mm连铸机设计7个轻压下机架。每架到模具弯板的距离分别为20.351、21.851、23.351、24.851、26.351、27.951、29.551 m。这意味着在铸坯9.2 m长度以内轻压下设备可以充分发挥作用。

3.2 软压下控制模型工艺参数

典型连铸工艺条件下的软压下(SR)参数见表1。

表1 SR的典型参数

3.3 应用效果分析

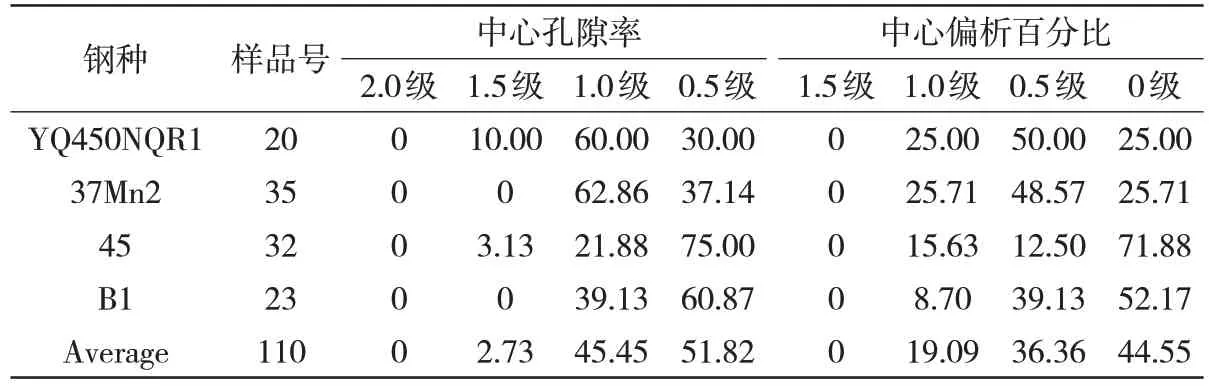

Bloom动态轻压下控制模型已应用于钒回收和钢铁生产中,山钢360 mm×450 mm连铸机2008年3月起安装轻压下设备,多年的生产实践表明,所建立的控制模型包括凝固传热模型、还原区模型、还原量和还原分配模型计算精度高,并且每一帧的表面温度、凝固终点和还原量的实测值与计算值的误差不超过3%,为提高铸坯质量,连铸机发挥更好的冶金效果提供了可靠的依据。动态软压下控制模型性能测试后的Bloom宏观结构检测结果见表2。

表2 SR性能后的bloom宏观结构检查结果 %

由表2 可以看出,应用轻压下控制模型后,铸坯内部质量改善明显,其中心孔隙率和中心偏析有明显的改善。

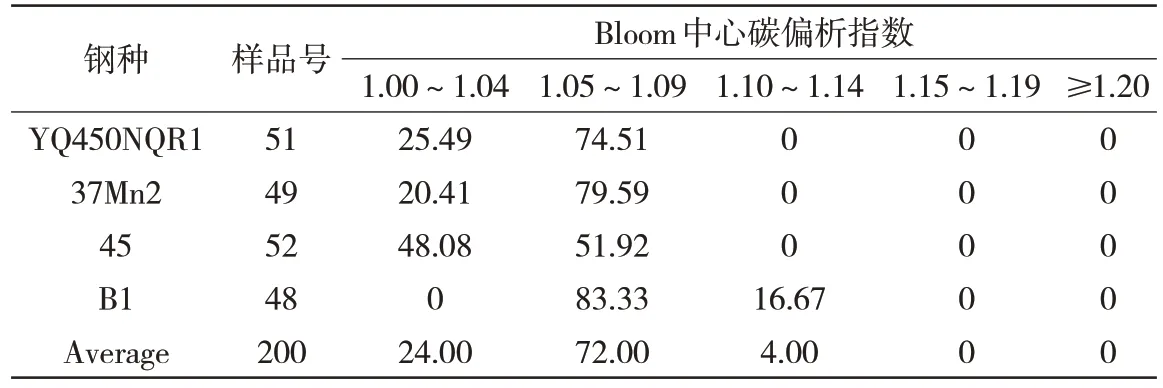

SR 性能后的bloom 中心碳偏析见表3,由表3可知,应用轻压下控制模型后铸坯的中心碳偏析指数较小。YQ450NQR1、37Mn2 和 45 钢的中心碳偏析指数控制在1.00~1.09;B1钢的中心碳偏析指数控制在1.00~1.14,其中中心碳偏析指数在1.00~1.09;双钢的中心碳偏析指数控制在1.00~1.14,其中,中心碳偏析率幅度1.00~1.09占比为83.33%。

表3 SR性能后的bloom中心碳偏析指数占比 %

4 结 语

根据山钢360 mm×450 mm坯连铸机的设备特点,提出了铸坯动态轻压下控制模型的计算方法,包括压下区模型、回收量和压下分布模型,为合理的工艺和冶金生产提供了可靠的依据。随着动态软压下控制模型的研究和应用,生产实践低倍质量统计情况表明,中心气孔率≤1.0,增加到97%,中心偏析率≤0.5,由原来的27%提高到80.91%,中心碳偏析指数≥1.10的比例降低到4%。