17CrNiMo6齿轮钢生产实践

2021-07-09袁淑君

袁淑君

(山钢股份莱芜分公司,山东 济南271104)

1 前 言

随着国内重载汽车向大吨位、大载荷方向发展,重载齿轮(后桥及变速箱)对齿轮材料淬透性和心部韧性要求更高,国内重载齿轮用主要钢材品种已从 CrMo / CrMnMo 系向 CrNiMo 系发展。17CrNiMo6 是德国高端渗碳齿轮钢牌号,其含有的Cr、Mo 等可增加奥氏体稳定性的碳化物形成元素与Ni、Mn等可强化铁素体的元素相互作用,使该钢种具有较高的淬透性,从而很好的保证了重载齿轮的心部硬度以及过载能力[1]。因此近年来,国内重载汽车生产企业已普遍开始选用17CrNiMo6 作为重载齿轮用钢。

本研究主要是结合17CrNiMo6 齿轮钢成分特性、性能要求以及后续热处理与加工要求,研究电炉+LF 精炼+VD 真空脱气+连铸+轧制+退火工艺的关键控制点,从而成功开发17CrNiMo6 齿轮钢。

2 主要技术要求

1)化学成分要求见表1。

2)钢材[O]≤0.002%。

表1 化学成分 %

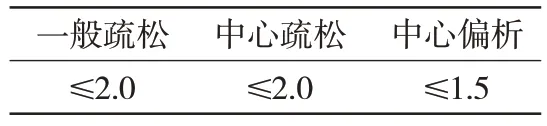

3)低倍组织:钢材的横截面酸浸低倍组织试片上不得有目视可见的缩孔、气泡、裂纹、夹杂、翻皮、白点、晶间裂纹等影响使用的缺陷。低倍组织合格级别应符合表2规定。

表2 低倍组织 级

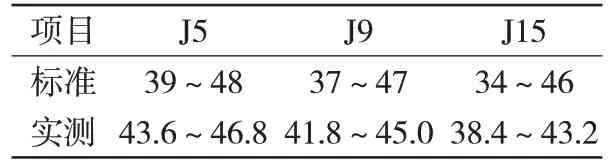

4)淬透性:端淬温度为(860±5)℃;淬透性值应符合表3的规定。

表3 淬透性(HRC)

5)力学性能:钢的力学性能应符合表4 的规定。推荐热处理制度:(880±15 ℃)/油淬+(200±20 ℃)/回火。

6)非金属夹杂物:按照GB/T 10561标准要求检验钢材非金属夹杂物应符合表5的规定。

表4 力学性能

表5 非金属夹杂物 级

7)晶粒度:按照GB/T 6394 检验钢材奥氏体晶粒度,合格级别为6~8级。

8)交货硬度:钢以退火态交货,交货硬度≤241 HBW。

3 生产试制

3.1 工艺路线

50 t 电炉→LF 精炼+VD 真空脱气→连铸(电磁搅拌)→轧制→退火。

3.2 成分优化设计

对于17CrNiMo6 齿轮钢,从影响淬透性、窄淬透性带、心部韧性、后续渗碳工艺4 个方面的因素考虑来进行成分优化设计。

碳可提高钢的淬透性,但本钢种合金总量近4.0%,淬透性能充足。此钢种作为大模数重载齿轮用钢,心部韧性要求高,因此按标准下限进行碳含量的控制即要求碳为0.16%~0.18%,可改善齿轮心部韧性。

硅为极易氧化元素,在渗碳处理中易产生“网状氧化物”,从而影响齿轮的疲劳强度性能,但考虑到在正常炼钢工艺中其为最廉价的还原剂和脱氧剂,因此要求硅控制在0.18%~0.25%。

锰可显著提高齿轮的淬透性,但会增加渗碳层中残余奥氏体的数量,提高钢的回火脆性,因此锰控制在0.52%~0.58%。

铬有利于提高钢的淬透性和抗蚀能力,但会恶化渗碳层性能,因此铬控制在1.60%~1.65%。

钼可显著提高钢的淬透性以及抗氧化性,但作为碳化物形成元素,容易恶化渗层性能,因此钼控制在0.26%~0.28%。

镍可显著提高钢的抗氧化性,并可保证渗碳处理后优良的综合性能,同时和钼的综合作用可显著提高钢的淬透性,因此镍控制在1.45%~1.48%。

铝通过和钢水中的氮元素结合形成弥散分布在晶界上的氮化铝质点,阻碍晶界的移动,阻止奥氏体晶粒的长大,从而达到细化晶粒的作用。据研究表明,铝氮比≥0.30时,细化晶粒以及避免产生混晶的效果最佳[2]。结合本条产品氮含量控制情况,将全铝含量控制在0.015%~0.030%。

对于钢中的磷、硫以及氧含量对钢材洁净度有影响的有害元素,为保证材料优良的综合性能,在本钢种实际生产控制过程中,要求磷含量≯0.015%,硫含量不超过0.005%,氧含量不超过0.001 5%。

综合上述分析,17CrNiMo6 齿轮钢化学成分实际控制范围见表6。

表6 化学成分实际控制要求质量分数 %

3.3 电炉初炼

采用50 t电炉冶炼,总装炉量为(53±1)t,铁水比例为55%左右。冶炼全程造泡沫渣,保证良好的氧化沸腾;采用大渣量加强脱磷操作,出钢时留钢、留渣操作,严禁下氧化渣。控制终点[C]为0.06%~0.10%,[P]≤0.008%,出钢温度在1 640~1 680 ℃,避免出现高温回磷现象。电炉出钢过程中按0.7~1.4 kg/t一次性加入足够的铝锭进行强脱氧,钢包合金化时按照成分下限配入合金调整。

3.4 LF精炼+VD真空脱气

LF 到位白渣或黄白渣,炉渣应具有良好流动性。根据到位渣况,加入适量调渣剂(预熔渣、石灰、碳化硅、碳粉、铝线等)调整炉渣流动性和还原性,控制渣碱度为3.5~5.0;白渣保持时间≥20 min。优化吹氩强度控制,在脱氧及脱硫以及合金加入期间进行强搅拌,保证钢水成分均匀、有利于去除上浮的夹杂物。在渣况稳定时进行成分微调,同时采用计算机控制自动加料系统,保证微调时合金加入量的准确性。出钢前喂入钙线,进行夹杂物变性处理。钢水进行VD真空脱气处理,真空度<67 Pa 下保持15 min,VD 处理过程中合理控制氩气流量,防止钢液裸露吸气、氧化,破空后软吹氩时间≮15 min,提高钢水纯净度。

3.5 连铸工艺

连铸中做好全程保护浇注以及“三恒”操作。采用专用保护渣、浸入式长水口和整体式中间包,以防止钢水二次氧化污染;采用低过热度浇注,中间包钢水过热度控制在(20±5)℃,拉速控制在(0.50±0.02)m/min;采用结晶器(电流300 A、频率3.0 Hz)+末端(电流300 A、频率12 Hz)双电磁搅拌技术以及动态二冷配水,使铸坯冷却均匀,保证铸坯内外部质量。

3.6 轧制工艺

采用步进式连续加热炉,预热段温度为550~850 ℃,加热段温度1 100~1 230 ℃,均热段温度1 200~1 270 ℃,总加热时间控制在5.0~5.5 h。保证开轧温度为1 120~1 180 ℃,终轧温度为900~1 000 ℃。快速收集入坑缓冷。

3.7 退火工艺

本钢种合金含量高,其热轧硬度在310~340 HBW 左右,无法满足客户下料要求。因此需进行退火处理,退火工艺见图1。

图1 退火工艺

4 产品实物质量及分析

4.1 钢材化学成分

钢的实物化学成分检验结果见表7。从表7中可以看出,实物化学成分中碳含量控制在±0.01%以内,合金元素含量控制在±0.02%以内,成分波动较小,较好的保证了齿轮钢稳定的淬透性能。钢中P、S有害元素含量低,氧含量控制在0.000 8%~0.001 4%,较好的保证了钢材的洁净度。

表7 化学成分检验结果 %

4.2 低倍组织

钢材的酸浸低倍试样中,未发现肉眼可见的缩孔、皮下气泡、裂纹、过烧、有害夹杂物、翻皮、白点等影响使用的缺陷。实物酸浸低倍组织检验级别见表8。

表8 酸浸低倍组织 级

从钢材低倍组织检验数据来看,钢材一般疏松以及偏析均在0.5 级以下、中心疏松在1.0 级以下,钢材组织致密。

4.3 淬透性

钢的淬透性检验结果见表9。从检验结果可看出3 个点的淬透性值均达到标准要求的中上限水平,淬透能力强,可很好地满足大模数齿轮的使用要求,同时淬透性带宽控制在3~5 HRC范围内,窄淬透性带控制有利于提高齿轮的啮合精度。

表9 淬透性 HRC

4.4 力学性能

钢的力学性能检验结果见表10。从检验结果可看出本钢种力学性能富余量充足,冲击吸收能量控制在130 J以上,本钢种强韧性匹配良好。

表10 力学性能

4.5 非金属夹杂物

钢的非金属夹杂物检验结果见表11。从检验结果可看出,钢材洁净度较高,对影响齿轮钢疲劳寿命的B 类氧化物夹杂、D 类球状氧化物夹杂以及DS类大颗粒夹杂均控制在1.0级以下,很好的保证了齿轮钢的使用性能。

表11 非金属夹杂物 级

4.6 晶粒度

钢材的奥氏体晶粒度为7~8 级,细小均匀的晶粒有助于减少齿轮钢热处理变形量以及提高渗碳层性能。

4.7 退火硬度

圆钢退火后硬度值为143~178 HBW,满足了用户加工使用要求。

5 结 语

采用50 t 电炉→LF 精炼+VD 真空脱气→连铸(电磁搅拌)→轧制→退火工艺生产17CrNiMo6齿轮钢的工艺流程可行,各项工艺参数制定合理;成品圆钢成分波动小、淬透性带窄、洁净度高、晶粒细小均匀,很好地满足了高端大模数齿轮的使用要求。