热风炉零扰动换炉技术应用

2021-07-09聂荣恩

聂荣恩

(天津市新天钢联合特钢有限公司,天津 301500)

1 前 言

目前国内大多数的高炉均配备3座热风炉,主要操作方式为“两烧一送”,即:两座热风炉中任一座处于燃烧期或换炉期,第3 座处于送风期[1]。因此需要通过热风炉换炉操作来为高炉持续送风,而换炉过程中往往会使风压、风量甚至风温产生波动,对高炉稳定顺行产生极大影响[2]。因此降低热风炉换炉过程风压风量波动对高炉的影响,为高炉稳产顺产创造有利条件就显得尤为重要,本研究针对天钢联合特钢热风炉零扰动换炉技术进行探究分析。

2 热风炉零扰动换炉技术的必要性

目前炼铁行业高炉热风炉换炉技术普遍采用冷风充压方式,天钢联合特钢热风炉在技改前采用同样方式换炉。在充压过程中,冷风风压下降12 kPa 左右,每次换炉入炉风量总量减少约2 400 m3,此过程相当于高炉减风生产,且日均操作32 次左右,如遇炉况异常,将加剧炉内操作困难,影响和制约高炉的顺行和稳产。

行业内有采用风机恒压鼓风换炉模式[3-4],经调研,存在风压、风量调节的滞后性,仍存在约5 kPa 左右风压及风量波动,以及风机高频次模式转换带来的隐患问题。此外,定风压操作需要采用大风机才能实现,无疑会增加成本。

普通换炉需要考虑煤气质量、热风温度及高炉操作3 个条件,大概每40 min 换一次炉,换炉过程大概需要10~15 min,这时高炉的操作是最限制环节。当高炉处在出铁、悬料或特殊情况时,保持低风温,不能换炉和加减风。不能及时换炉导致焖炉过程变长,增大热损失,从而导致风温降低,进而导致恶性循环。

天钢联合特钢经多次调研论证,决定创新采用压缩空气充压换炉方式。可实现真正意义上的零扰动换炉,同时可促进高炉顺行稳产高产,提高产量,综合效益可观。

3 热风炉零扰动换炉系统的构成及原理

3.1 系统组成

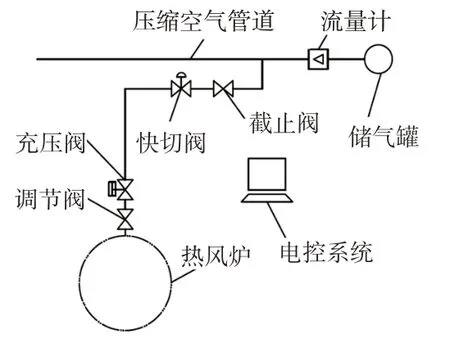

热风炉零扰动换炉系统组成如图1所示,主要包括充压装置和控制系统:1)3 座高炉公用充压管道(DN150)。2)每座热风炉设置手动DN125 截止阀1 个,电动调节阀1 个,电动充压阀1 个,气源流量计1 个。3)每座高炉新增冲压系统与原有设置压力控制系统公用。4)为降低充压时对气源管网的冲击,需加装储气罐1个。

图1 热风炉零扰动换炉装置

3.2 工作原理及流程

天钢联合特钢热风炉零扰动换炉技术的工作原理及流程如下所述:

1)选择某座热风炉(具备换炉条件或接到换炉指令)进入无扰动换炉状态并确认。

2)控制系统按采集到的当前冷风压力为最终充压终止控制压力(确认压空总管压力>0.6 MPa)。

3)控制系统发出打开充压阀指令,电动充压阀打开后,充压调节阀按比例缓慢打开阀门进行充压,压力跟踪,接近最终压力时按比例调节逐渐关闭阀门,直至压力与设定压力一致。

4)关闭调节阀后,关闭电动充压阀。

5)完成充压后控制系统提示充压完成,操作人员进行换炉操作或转入自动换炉系统操作。

6)换炉完毕,等待下一个热风炉充压过程。

7)遇特殊情况,如压空压力低于设限时及时投入原冷风换炉操作。转入原冷风换炉前,必须将现场液压转换开关和电控箱选择开关,转换到相应位置状态。

3.3 功能介绍

天钢联合特钢高炉热风炉零扰动换炉系统在具有较为强大的系统功能,其可以有效地应对现场不同的生产状况,其具体功能如下:

1)确保管网压力无波动。流量计控制流量,不能影响外网(总网)的流量,保证管网压力(8 kPa)不会降低,实现自动控制;充压过高时,造成热风炉压力超过冷风压力,快切阀会切断;管网压力低时,快切阀也会切断;流量计和快切阀的协同配合,保证管网压力无波动。

2)零扰动换炉体系与原换炉体系的智能保护功能。当零扰动换炉体系出现故障,无法顺利运行,液压阀门会自动转换,换炉送风体系会返回至原始换炉系统,整个过程仅需1~2 min。

3)智能充压功能。根据流量情况自动调节,保证充压完成的情况,当冷风压力和热风炉压力相差2 kPa时就会自动关闭充压阀。因为进入热风炉的冷风受热会膨胀,所以留出气体膨胀余量。

4 热风炉零扰动换炉技术应用效果

天钢联合特钢热风炉技改前采用冷风充压方式换炉,技改前每次冷风充压后出现冷风、热风压力降低约12 kPa,并伴随着料速降低。采用无扰动换炉后冷热风压力、料速无变化。

此外,采用无扰动换炉后,避免了每次换炉的相对减风过程,风压风量平稳,更有利于高炉稳产高产,日增产量40~50 t。

天钢联合特钢经调研论证和技术改造,采用压缩空气充压换炉方式,提出了热风炉零扰动换炉技术。能够实现热风炉换炉时高炉风压零波动,同时可促进高炉顺行稳产高产,综合效益可观。