半潜式起重铺管船起重机吊臂变幅速度优化研究

2021-07-09徐京阔秦立成李新超孙文明高莹莹李立涛

徐京阔 秦立成 李新超 孙文明 高莹莹 李立涛

(海洋石油工程股份有限公司,天津 300461)

1 吊臂变幅速度优化的意义

随着海洋工程的发展,大型浮吊起重能力越来越大,半潜式起重船应用越来越广,本文对半潜起重船吊臂变幅进行了研究,吊臂变幅速度与其自身的结构、整个吊机动力系统的配置以及船舶的性能有关。首先吊臂的变幅速度会影响被吊载物的动载系数,因此变幅速度越快,动载系数越大,对吊臂的冲击就越大,所以,变幅速度越快,吊臂应力越大,需要吊臂的截面越大或者管径越粗。其次吊臂的变幅速度与整个吊机的动力系统配置有关,变幅速度越快,需要动力系统提供越高的功率,或者减少倍率,单绳拉力来达到,此时吊臂就需要增强。最后吊臂的变幅速度与船舶的性能相关,由于船舶的性能与很多方面都有关,在这里不予优化船舶性能。吊臂变幅速度的优化的意义在于匹配合适的吊臂和动力系统以使加工成本和吊载成本达到最优配置。本文的研究成果不仅为常规项目提供了技术支持,也为我国后续深水半潜式起重铺管船吊机设计提供了参考。

2 研究方法介绍

吊臂变幅速度的优化需要选择收敛速度快且计算不是很复杂的算法。按照理论基础分类,目前主要使用的优化算法大致可归为三类。

2.1 数学规划法

数学规划法以规划理论为基础,其优点是理论严谨,适用面广,且收敛有保证,在求解结构形状优化问题时应用较多。此算法的缺点是:在优化过程中需要多次调用函数计算,计算量随着设计变量的增加而迅速增加,收敛较慢。因此设计效率和经济性较低。常用的数学规划法有:序列线性规划法、二次规划法、罚函数法以及乘子法。

2.2 最优准则法

最优准则法是解决早期数学规划法效率低下的问题应运而生的,它通过力学概念或工程经验来建立相应的最优设计准则。其优点是:物理意义明确,方法相对简便,对结构的重复分析次数少,收敛速度较快等。该算法通常在结构形状优化设计中用于减小应力集中。在结构优化设计研究的早期,这一优化算法为人们所钟爱。近年来,在结构拓扑优化的研究中,由于其设计变量数量庞大,用的较多的优化算法也是最优准则法。

2.3 仿生学方法

仿生学方法是人类模拟自然界进化过程和自然界的结构得到的优化算法。仿生学方法主要有:模拟退火法、遗传算法、神经元网络算法、蚁群算法以及粒子群优化算法。

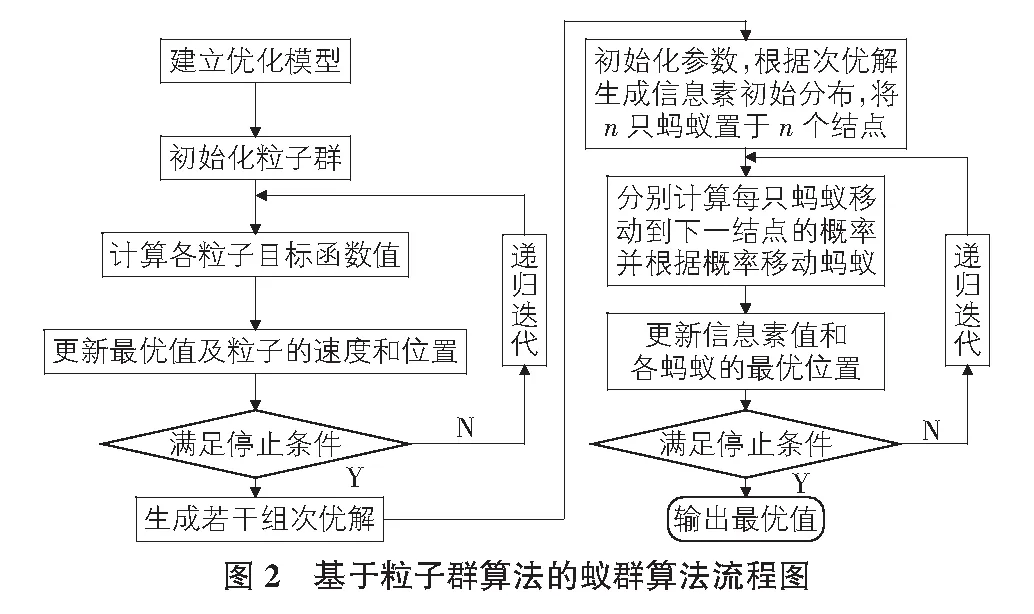

2.4 拟采用的研究方法:基于粒子群算法改进的蚁群算法

以上各智能优化算法都有自身的特点和优势,然而针对半潜式起重铺管船起重机吊臂变幅速度的研究,采用基于粒子群算法的改进蚁群算法的求解效率更为高效。首先利用粒子群算法快速的全局收敛作为对优化问题进行前期搜索,将得到各粒子的历史最优位置值转化为下步蚁群算法的信息素初始分布,再利用蚁群算法的并行性、正反馈性及求解效率高的特性,将上述最优位置值作为后期蚁群算法各个蚂蚁的位置,同时将信息素初始分布重新设置。这样融合后的改进算法,时间效率上优于粒子群算法,在求解效率上优于蚁群算法,形成了时间效率和求解效率都比较好的改进算法。

3 实例计算分析

3.1 模型的建立

1)数学模型:

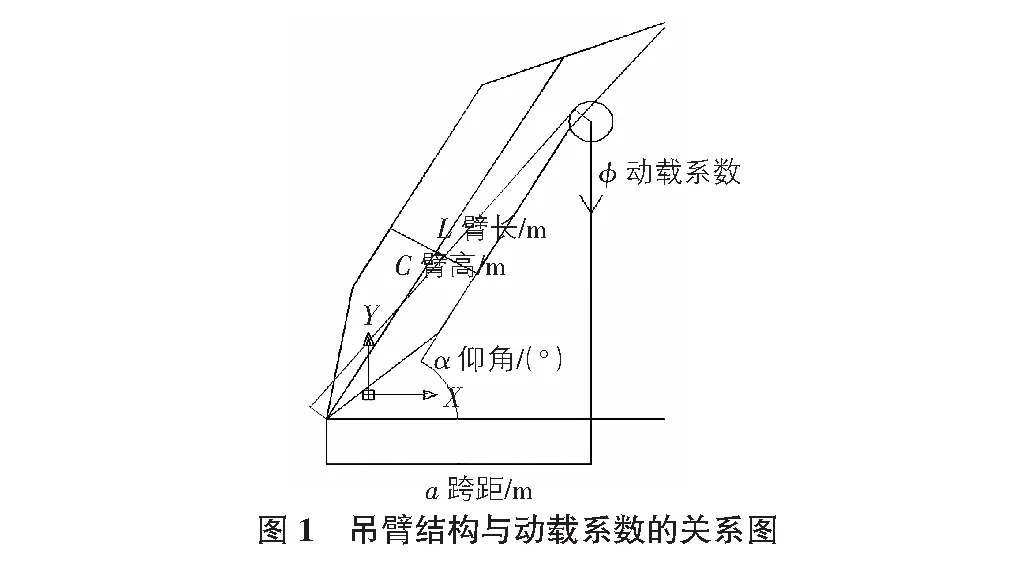

对吊臂变幅速度的关系,涉及到的内容先进行画图说明,如图1所示。

2)算法流程:

采用基于粒子群算法改进的蚁群算法,其分析流程如图2所示。

3)设计变量:

根据数学模型,跨距a、吊臂的仰角α是定值,而吊臂长度L、吊臂高度c和动载系数φ为变量。

4)目标函数:

min{f}=min{=PQ+PX+PB},

其中,PQ,PX,PB分别为起升机构、回转机构和变幅机构的功率;t为一个工作循环所需时间。根据功率、力和速度三者间的关系,可得出:

PQ=FQ×vQ,

PX=MX×vX,

PB=FZ×vZ。

其中,FQ为起升机构满载起升时的阻力;MX为回转机构满载时的阻力;FZ为变幅机构满载时的阻力;vQ为起升速度;vX为回转速度;vZ为变幅驱动机构的线速度。

5)约束条件:

应力约束,要求各个杆件的应力均满足条件。

重量约束,使吊臂重量越轻越好。

与主、副起升机构的电机规格相同,2台1 350 kW电机。

6)初始目标值:

吊臂长度设定为87 m,吊臂高度设定为6 m。

3.2 计算分析

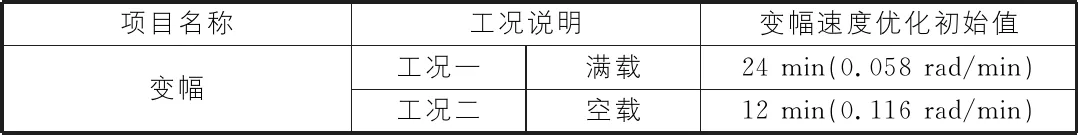

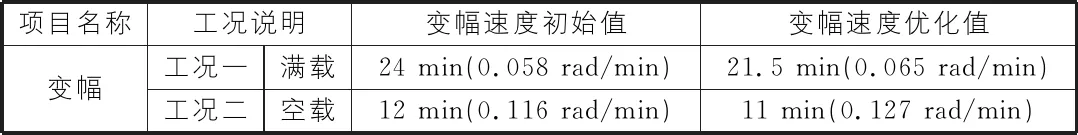

计算工况说明及变幅速度初始值见表1。

表1 计算工况说明及变幅速度初始值

3.2.1 工况一的动力学分析

为了模拟起重机空载情况下臂架变幅运动的情况,分别取变幅速度为0.058 rad/min和0.065 rad/min计算了吊载物的摆动动力放大系数。

不同变幅速度吊载物摆动如图3所示,从图3中看出空载变幅速度越快吊载物摆动越大,但是与其他变幅速度相比减小得不多。

不同变幅速度下的动力放大系数如图4所示。

从图3,图4可以得到,取值0.065 rad/min的空载变幅速度,即变幅时间21.5 min,此变幅速度对动力放大系数是符合要求(小于1.1)的。

3.2.2 工况二的动力学分析

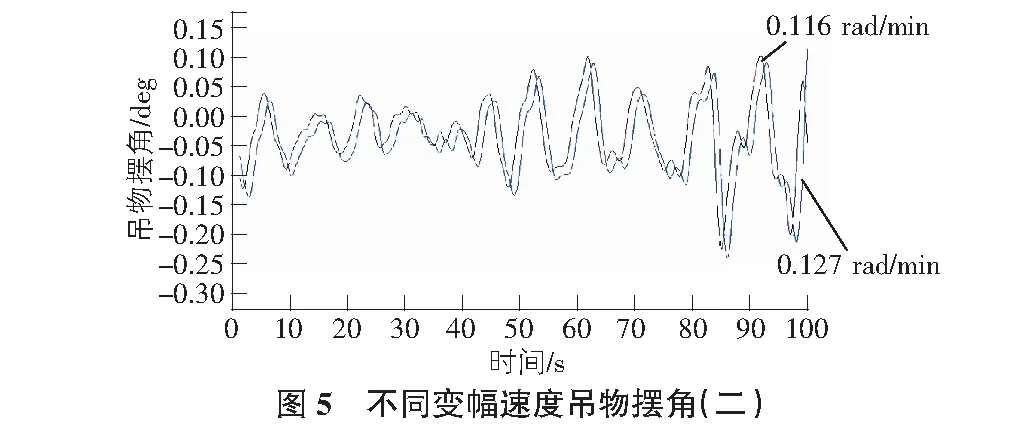

为了模拟起重机满载状态下臂架变幅运动的情况,分别取变幅速度为0.116 rad/min和0.127 rad/min计算了吊载物的摆动动力放大系数。

不同变幅速度吊载物摆动如图5所示,从图5看出满载变幅速度越快吊载物摆动越大,但是与其他变幅速度相比减小得不多。

不同变幅速度下的动力放大系数如图6所示。

从图5,图6可以得到,取值0.127 rad/min的满载变幅速度,即变幅时间11 min,此变幅速度对动力放大系数是符合要求的。

3.2.3 优化结果对比

经过算法分析,吊臂变幅速度得到有效的优化,表2是吊臂变幅速度前后对比表。

表2 优化前后对比表

4 结论

1)变幅速度由24 min/12 min提高到21.5 min/11 min,使负载功率与电动机功率接近,并且与主、副起升机构的电机规格相同;

2)采用基于粒子群算法改进的蚁群算法进行了变幅速度优化,以吊臂长度、吊臂 高度和动载系数为设计变量,以杆件应力、重量为约束条件,以起升机构、回转机构和变幅机构的联合动作下的功率最小为优化目标,分析了不同变幅速度下的吊物摆角和动力放大系数,根据计算结果,以上对应不同变幅速度的动力放大系数均未超过CCS船级社规范限定的动力系数1.1。