芯片制造业电子化学品职业病危害因素及案例研究

2021-07-09任绍梅徐明伟王薇冯丽党云洋贾少康高建村

任绍梅, 徐明伟*,王薇,冯丽,党云洋,贾少康,高建村

(1.北京石油化工学院安全工程学院,北京 102617; 2.北京市安全生产工程技术研究院,北京 102617)

中国大陆半导体设备市场规模在2013年之前占全球比重为10%以内,2014~2017年提升至10%~20%,2018 年之后保持在20%以上,份额呈逐年上行趋势。2020年,国内晶圆厂投建、半导体行业加大投入,大陆半导体设备市场规模首次在市场全球排首位,达到181亿美元,同比增长 35.1%,占比26.2%。我国对芯片的需求越来越高,随着中美贸易摩擦的加剧,进一步凸显了集成电路产业对中国经济稳定发展的重要性。集成电路产业是重要的战略性产业,是长期以来中国发展相对滞后的“卡脖子”产业[1],是我国未来大力发展和扶持的产业。

北京进行产业结构疏解和调整,确立建设“政治中心、文化中心、国际交往中心、科技创新中心”战略定位,根据《北京市委关于“十四五规划”和2035年远景目标的建议》,北京市支持量子、脑科学、人工智能、区块链、纳米能源、应用数学、干细胞与再生医学等新型研发机构的发展。“十四五”规划中指出,北京市未来以聚焦前沿、促进融合为重点,突出高端领域、关键环节,扶持壮大一批优质品牌企业和特色产业集群,培育形成新一代信息技术、科技服务业2个万亿级产业集群,以及智能装备、医药健康、节能环保、人工智能4个千亿级产业集群。因此,未来北京在集成电路制造领域将有大规模发展。据不完全统计,集成电路生产所涉及化学品多达200多种,其中很多都是保密配方[2]。这些看不见的极易被人们忽视的职业健康风险,应该引起警惕并做好防范工作。比如电子行业的有机溶剂成为引发职业中毒的第一杀手,苯、正己烷、三氯乙烯等化学毒物威胁着电子行业从业人员的健康。根据资料显示,仅广东省每年新发超过400例职业病病例中30%以上为有机溶剂中毒,随着产业升级和更新,一些诸如集成电路新型职业病相继爆发[3]。

中国石化职业病防治中心的宋志伟[4]分析了芯片制造的工艺流程以及使用的原材料,并对原材料的特性可能导致的职业病进行了分析,提出从反应仓管道监测有害气体的浓度并设置报警器来对职业危害因素进行监测的建议。伍紫贤[5]选择美国EPA推荐的健康风险评估模型与我国的工作场所职业病作业分级方法,通过对2个案例进行分析研究,对电子行业从业人员的职业环境健康风险进行评估。宋巍[6]对电子行业职业病化学有害因素的防护进行分析,重点分析了防护设施和应急救援设施。林松[7]建议从化学品采购、接收、储存、搬运和使用各个环节制定处置规则进行管理,制定应急处置预案并进行培训。国内学者对电子化学品职业危害方面的研究多停留在制度、评价等方面,其他方面未做深入的研究。

国外学者对此进行了多方面的研究,Chung sik Yoon[8]调研了韩国12个主要半导体工作场所,发现使用的化学产品达210种,有135种化学成分。一些致癌物质包括硫酸、铬酸、环氧乙烷、结晶二氧化硅、重铬酸钾和甲醛等也被大量使用。使用的化学成分中只有29%有职业危害接触限值,超过60%的化学品没有国家消防协会的健康、安全和反应性评级数据,且含有一些未被公开的具有商业秘密配方的化学物品。Rosario Vidal[9]分析了钙钛矿在处理时常用的8种卤化物,使用“USE-tox”方法进行评估,结果发现,二甲基亚砜(Dimethyl Sulfoxide)的总影响最小,因此通过对比研究可以用这种对人体影响最小的试剂代替对人体影响大的试剂。Wang等[10]研究调查了半导体工作者中氧化应激和砷暴露与甲基化效率之间的关系,结果发现暴露组中尿液、头发和指甲中砷含量显著增加。

综上所述,国外学者对集成电路中所用化学品对人体影响研究较多,尤其是对集成电路所用工艺材料等方面开展了大量的实验研究。而国内随着半导体行业未来的爆发式增长,电子行业化学品职业危害迫切需要学者给与关注,同时这也是“健康中国2030”的要求。

1 芯片制造生产工艺简介

通常集成电路指的是单片集成电路,即以一块半导体硅或砷化镓等单晶片为基片制成的集成电路。一个集成电路硅片亦称为“芯片”。芯片上的线条和图形的集合是为实现元件、器件和互连线的特殊功能专门设计的微型电路。芯片的应用领域很多,小到儿童玩具,大到飞机、宇宙飞船等各行各业,如图1所示。

图1 芯片部分应用场景

完整的芯片制作过程包括单晶硅片制造、前道工艺、后道工艺,具体流程如图2所示。

图2 芯片制造工艺流程图

主要使用化学品的工艺包括:

(1)湿洗。其主要目的是用各种试剂清洗硅晶圆表面,使其没有杂质。常见清洗剂有稀释的氢氟酸、过氧化氢、氢氧化铵、氯化氢与去离子水按比例混合配制的溶液。

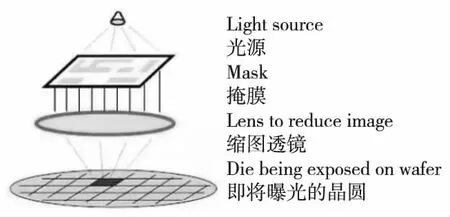

(2)光刻。光刻是将掩膜板上的图形曝光至预涂了光刻胶的晶圆表面,如图3所示。光刻胶(正胶)受到照射的部分将发生化学变化,从而易溶于显影液。光刻胶要求去胶容易、图像清晰、分辨率高。因此光刻胶种类繁多,包括普通光刻胶、紫外正负胶、远紫外光刻胶、电子束胶、软Χ射线胶等。

图3 光刻原理

(3)刻蚀。刻蚀是用化学、物理、化学物理结合的方法有选择地去除(光刻胶)开口下方的材料。被刻蚀的材料包括硅、介质材料、金属材料、光刻胶。刻蚀是与光刻相联系的图形化处理工艺,刻蚀方法分为干湿2种。

湿法刻蚀是用液体化学剂去除衬底表面的材料。主要用于特殊材料层的去除和残留物的清洗。湿法刻蚀剂主要成分包括氢氟酸、硝酸、乙酸、氢氧化钾、正丙醇等。

干法刻蚀也称等离子体刻蚀,常用等离子体作刻蚀剂,即把衬底暴露于气态中产生的等离子体,与暴露的表面材料发生物理反应、化学反应。

(4)等离子冲洗。利用等离子清洗机将被加速了的工艺气体轰击电离出的自由电子等离子体用于冲洗。清洗机常用的工艺气体有氧气、氩气、氮气、压缩空气、二氧化碳、氢气、四氟化碳等。

(5)化学气相淀积(Chemical Vapor Deposition,CVD)。化学气相淀积是集成电路工艺中制备薄膜的重要方法。以适当的流速将含有构成薄膜元素的气态反应剂或者液态反应剂的蒸气引入反应室,在衬底表面发生化学反应并在衬底表面上淀积薄膜。化学气相淀积涉及的化学反应主要有热解反应、氢还原反应、复合还原反应、金属还原反应、氧化反应和水解反应以及生成氮化物和碳化物的反应等。化学气相沉积系统所用气体包括载气,主要为氮气、氢气、氩气和不同的反应气体。

(6)物理气相淀积(Physical Vapor Deposition,PVD)。物理气相淀积是利用某种物理过程实现物质的转移,即原子或分子由源转移到衬底表面并淀积成薄膜。物理气相沉积广泛用于单质薄膜、化合物薄膜、合金薄膜、聚合物薄膜的制备,典型的沉积速率为1~10 nm/s,厚度从几nm到几十μm,沉积温度从室温到500 ℃,沉积环境处于高真空状态。

2 电子化学品行业职业病危害因素调查分析

2.1 常见电子化学品职业病危害因素

随着集成电路产业竞争愈渐剧烈,芯片制造行业生产场所使用的化学品数量也在增多,同时作为商业机密,这些化学品有一大部分不予公开[12]。据不完全统计,芯片制造场所使用的主要原、辅材料包括氢氧化钠、氢氧化钾、硼酸、硫酸、硝酸、磷酸、氢氟酸、氟化物、乙酸、过氧化氢、异丙醇、乙二醇、丙酮、氨、砷化氢、磷化氢、硫化氢、乙硼烷、溴化氢、氯化氢、一氧化碳、二氧化碳、一氧化氮、氯、高纯六氟化硫等[4]。由此可见,电子化学品种类较多且成分复杂,部分化学物质为高毒物品、致癌物,部分特种化学物质在我国尚未有对应的检测方法及职业接触限值。

1997年美国劳工局统计处对不同职业的人的职业健康类的疾病进行流行病学调查。约翰斯霍普金斯大学的一项调查研究发现,光刻胶暴露环境中,女性自然流产率、呼吸道症状和持续性哮喘率显著高于对照组工厂[13]。四氯化铝等离子体蚀刻场所发现,在反应室的维护和清洁过程中产生的盐酸最大质量分数为0.47 μg/g,氰化氢最大质量分数为0.91 μg/g,氯化氰最大质量分数为0.5 μg/g。

2.2 常见电子化学品性质及危害因素致病机理及分析

2.2.1 不同相态的电子化学品扩散机理分析

化学品按原始杂质源在室温下的相态可分为固态源扩散、液态源扩散和气态源扩散。如有机溶剂是一类可溶解其他物质的有机化合物,常温、常压下呈液态。有机溶剂挥发即由液态转变为气态进入空气的过程是影响作业场所有机溶剂浓度的关键要素。影响有机溶剂挥发的诸多因素中有饱和蒸气压,饱和蒸气压越大,有机溶剂越容易挥发,如戊烷和戊醇相对分子质量接近,由于戊醇分子间有氢键,其蒸气压远低于戊烷,戊烷较戊醇更易挥发。其次是温度,温度越高饱和蒸气压越高,有机溶剂挥发性越大。再者有机溶剂挥发量与暴露面积成正比;风速对挥发性也产生着一定影响,有机溶剂液面随风速的增大越容易挥发,有风与无风相比,有机溶剂的挥发量相差超过10倍。

2.2.2 部分电子化学品的致病机理分析

磷酸具有类似刺激性气体的作用,可引起眼结膜刺激症状及呼吸道刺激症状,表现为流泪、流涕、咽痛、胸闷、咳嗽,重症者可出现化学性肺炎或肺水肿。

磷化氢属于高毒类,人接触1.4~4.2 mg/m3磷化氢可闻到气味,接触10 mg/m3磷化氢6 h出现中毒症状,在质量浓度为409~846 mg/m3时,吸入0.5~1 h可致死。磷化氢急性中毒早期主要表现为神经系统和呼吸系统症状。中枢神经系统障碍有头痛、头晕、乏力、失眠、精神不振、烦躁、复视、共济失调等,严重者表现为意识障碍、昏迷、抽搐等。呼吸系统表现有鼻咽发干、咽部充血、咳嗽、气短、胸闷、发绀,严重者出现肺水肿。此外,磷化氢中毒早期出现血压降低甚至休克,心肌受损也较为多见。肾脏损害一般较轻,少数病人尿中检出红、白细胞,个别严重者出现少尿、急性肾功能衰竭。

氯气属于剧毒危险化学品,对眼、呼吸道黏膜有刺激作用。急性中毒:轻度者有流泪、咳嗽、咳少量痰、胸闷,出现气管和支气管炎的症状;中度中毒:发生支气管肺炎或间质性肺水肿,病人除有上述症状外,出现呼吸困难。

砷化氢属于高毒类,主要经呼吸道吸入中毒。吸入后除少部分以原形随呼气排出外,95%以上迅速进入血液,与红细胞结合形成砷-血红蛋白复合物与砷的氧化物。急性砷化氢中毒潜伏期短,一般不超过24 h,潜伏期越短,病情越严重。轻度中毒一般在接触砷化氢后约10 h出现症状,表现出急性溶血和急性肾脏损害,其临床表现为头痛、头晕、恶心、呕吐、腹痛、畏寒发热、黄疸、轻度贫血、尿色暗红呈酱紫色、肾区痛等。

2.3 主要电子化学品及职业危害

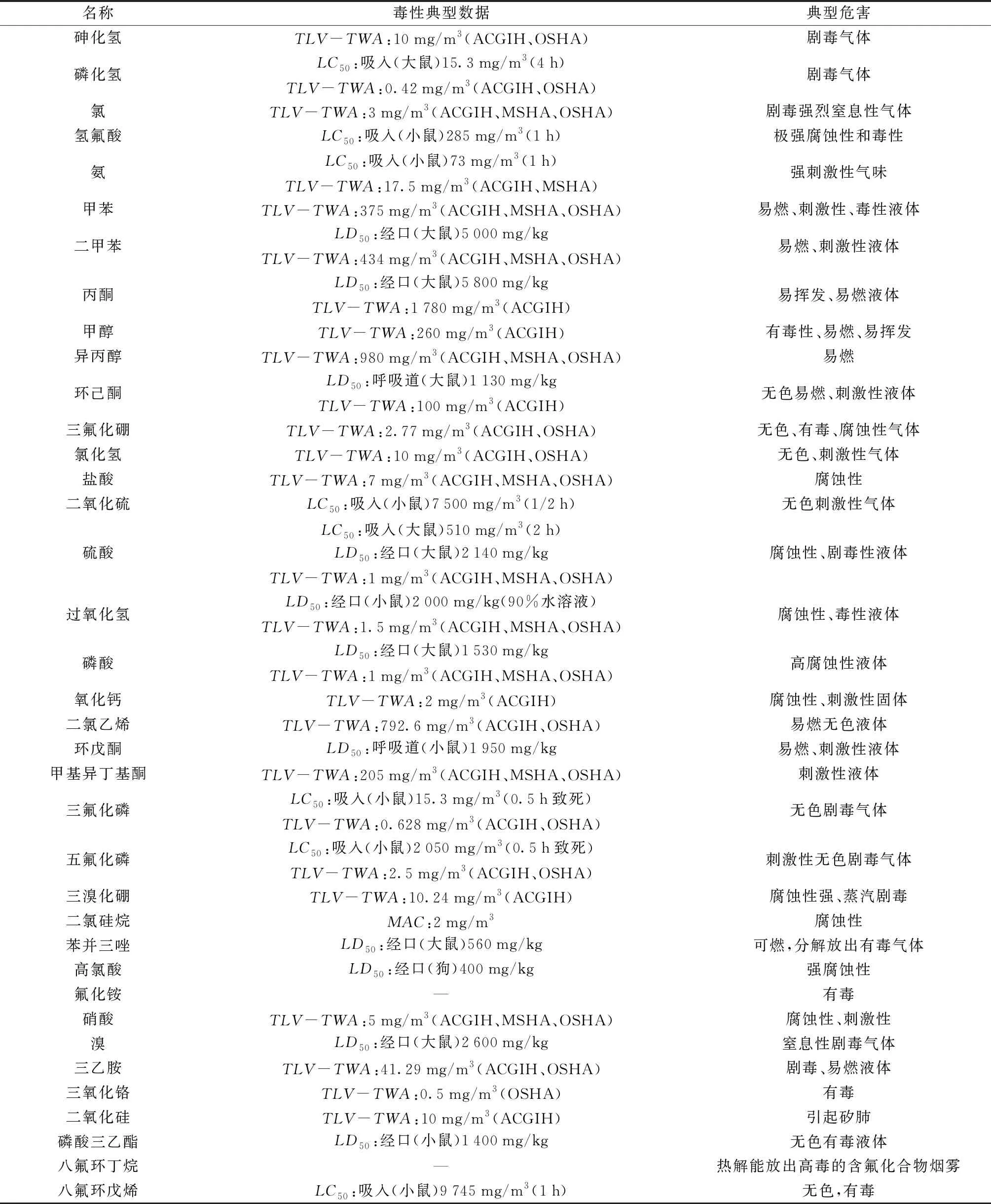

笔者调研了南方某市的芯片制造某企业、晶圆制造某企业、液晶面板制造某企业,涉及的化学品种类包括气体类(含普通气体和电子特气)和湿电子化学品类等。按化学品的物理危险性,电子化学品包括易燃液体类、氧化性化学品类、腐蚀性化学品类、有毒化学品等。针对电子信息企业的化学品类型,其面临的职业病危害因素主要为化学毒物。根据原卫生部的相关文件,被列为的剧毒物质包括:砷化氢、磷化氢、氯;高毒物质包括:氢氟酸、氨等[15];另外还有强腐蚀性化学品:高氯酸、氟化铵、硝酸、溴、三乙胺等;大量成分不明的化学药剂,包括显影液、光刻胶、刻蚀液等。典型化学品及其毒性数据如表1所示[16]。

表1 典型电子化学品的毒性数据

2.4 电子化学品职业病危害防治的建议

对于电子化学品的职业危害,以化学毒物为主,其次为强腐蚀性化学品。因此电子信息企业职业危害的防护应重点做好以下工作:

2.4.1 对高毒作业场所开展职业病防护工程设计

高度作业场所除应当符合《职业病防治法》规定的职业卫生要求外,还应满足下列基本要求:

①有害作业与无害作业分开,高毒作业场所与其他作业场所隔离;

②设置有效的通风装置;

③设置自动报警装置和事故通风设施(可能突然泄漏大量有毒物品或者易造成急性中毒)。高毒作业场所设置应急撤离通道和必要的泄险区。

④高毒场所应设置红色区域警示线、醒目的警示标志和中文警示说明,并设置通讯报警设备。警示说明应当载明产生职业中毒的种类、后果、预防以及应急救治措施等内容。

⑤配备应急救援人员和必要的应急救援器材、设备;

⑥设置淋浴间和更衣室,并设置清洗和处理从事高毒作业劳动者的工作服、工作鞋帽等物品的专用间。

2.4.2 开展作业场所职业病危害因素的检测评价

定期开展作业场所职业危害因素的检测评价是职业病防治的关键环节,也是《职业病防治法》的基本要求。存在职业危害的作业场所应每年开展职业危害因素的检测,职业危害因素超过职业接触限值的,应采取有效的措施降低职业危害因素的浓度或强度,保障员工的职业健康。

2.4.3 加强员工职业病防治的安全教育

《职业病防治法》[17]明确指出职业病防治工作应坚持预防为主、防治结合的方针,尤其要提高员工的职业病防治意识。用人单位应当对劳动者进行上岗前的职业卫生培训和在岗期间的定期职业卫生培训,普及职业卫生知识,督促劳动者遵守职业病防治法律、法规、规章和操作规程,指导劳动者正确使用职业病防护设备和个人使用的职业病防护用品。

劳动者应当学习和掌握相关的职业卫生知识,增强职业病防范意识,遵守职业病防治法律、法规、规章和操作规程,正确使用、维护职业病防护设备和个人使用的职业病防护用品,发现职业病危害事故隐患应当及时报告。

2.4.4 为涉危、涉毒员工配备适宜的个体防护用品

个体防护用品是防治职业危害的最后一道防线,为作业场所的员工配备适宜的个体防护用品并监督员工正确使用是企业履行职业病防治的责任和义务。

2.4.5 员工定期开展职业病体检

《职业病防治法》第三十六条指出用人单位应当为劳动者建立职业健康监护档案,并按照规定的期限妥善保存。职业健康监护档案应当包括劳动者的职业史、职业病危害接触史、职业健康检查结果和职业病诊疗等有关个人健康资料。因此,员工每年进行定期体检,能够及时发现职业病的征兆,对有职业病禁忌症或身体有异常的员工及时调离职业危害岗位,消除职业危害的影响,能够大大降低职业病的发生几率。

3 结论

芯片制造行业是我国“十四五”期间重点发展的行业,各类企业加速上马。但是芯片制造是技术密集型、资金密接型同时也是化学品密集型企业。工艺中各种化学物质带来的职业危害风险不容小觑。因此,为了防范芯片制造企业高速发展带来的职业危害风险,在企业设计之初,应将职业危害提前预判,在企业投资初期进行职业危害防护设计、评价,将职业危害控制在最低水平,保障从业人员的职业健康。同时应加强职业卫生的人才培养,贯彻CDIO的教育教学理念,让学生以主动的、实践的方式建立职业卫生系列课程之间的有机联系,在职业危害检测与评价实践教学中,理论指导实践,在企业开展现场调查、职业病危害因素辨识、制定采样方案、制定检测方案、撰写模拟检测报告和模拟评价报告,使理论知识在实践中得以贯彻提升。另外,国家应加大芯片制造行业职业危害防护的科研投入和科技立项,重点关注职业危害防护技术和防护装备的研发和产业化。