2015年奔驰G63坡道起步辅助AAS灯报警

2021-07-09浙江连清彪大师工作室骆佳豪

◆文/浙江连清彪大师工作室 骆佳豪

故障现象

一辆2015年生产的奔驰,搭载M157型5.5T发动机,行驶里程为122 331km,VIN码为WDC4632721X23****。据车主反映:在行驶过程中,该车仪表台上坡道起步辅助系统AAS故障灯常亮报警,且发动机自动启停功能失效。

故障诊断与排除

维修技师接车后,连接故障诊断仪对全车进行故障扫描,N10信号采集及促动控制模组中存有两个故障码(图1):B23B313-制动摩擦片磨损传感器有功能故障,存在断路;B11C11B-附加蓄电池存在功能故障,超出电阻极限值。很显然,故障码B23B313指向的是刹车片传感器,与该车故障现象无关,而故障码B11C11B指向的是附加蓄电池,与故障车仪表台上的报警信息相关。

图1 故障车内存储的故障码

通过故障码环境值可见故障为当前故障,且频率计数器显示该故障出现过两次。对故障码B11C11B进行引导性检测。该故障检测的前提是部件N10信号采集及促动控制模组供电正常,发动机运行10s后检查相关实际值。检查该控制模组供电正常,并启动车辆10s后,检测实际值如图2所示,部件G1/7附加蓄电池的内阻为240mΩ,大于标准值200mΩ。

图2 故障码B11C11B引导检测实际值

根据检测实际值发现附加蓄电池的内阻过高,于是又检查了附加蓄电池正负极的连接状态,未发现明显松动和接触不良。根据引导测试的提示和以往的维修经验,维修技师建议车主先更换附加蓄电池,但是车主却反应:该车4天前在其他4S店检查出同样的问题,且已经更换了附加蓄电池和12V车载电网电池。为了确保更换的配件没有问题,使用蓄电池检测仪对附加蓄电池进行了检测,检测仪结果显示“good battery”。更换后的辅助蓄电池没有问题,但是电脑检测的实际值超过标准,且故障灯点亮。

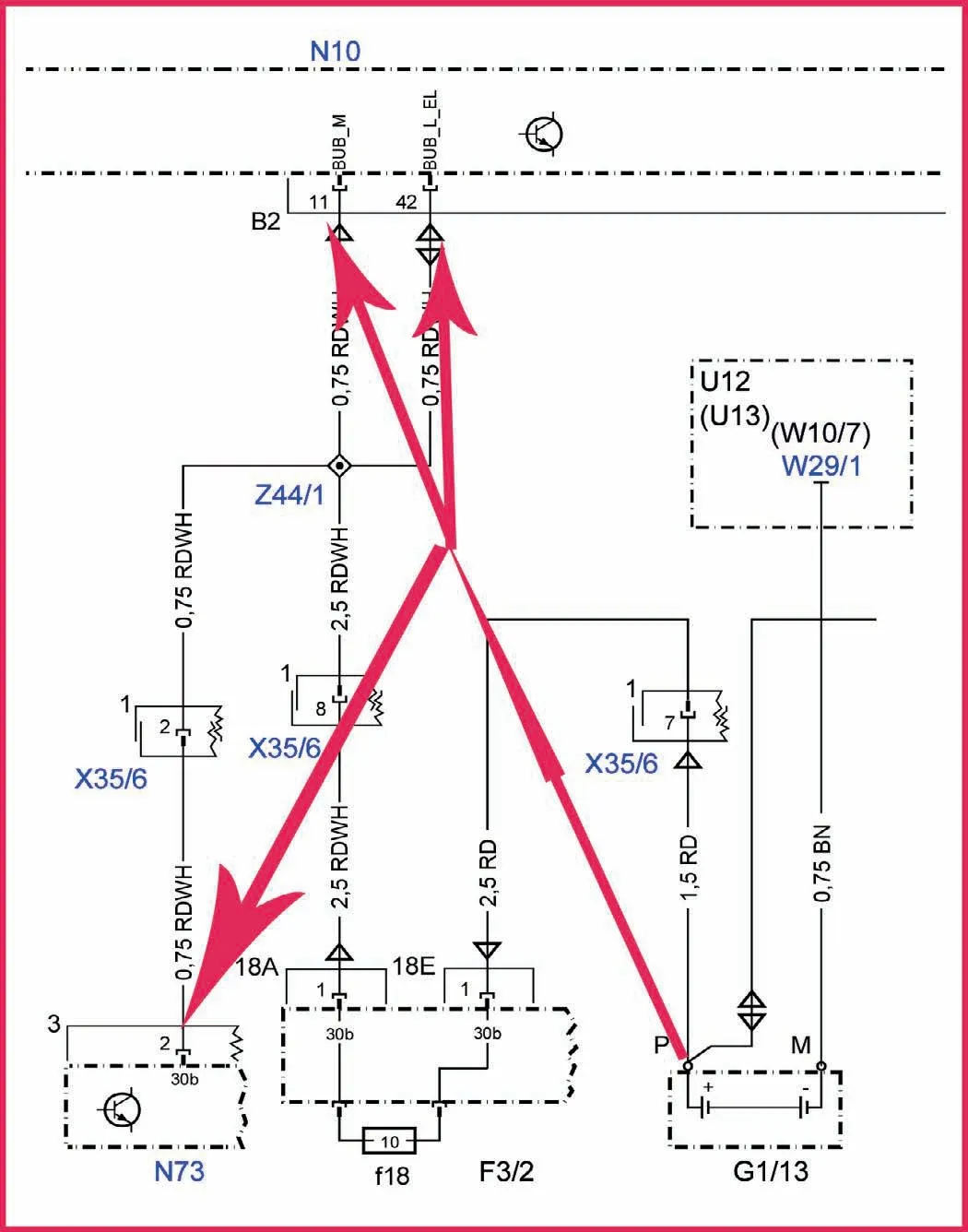

查阅附加蓄电池电路图(图3),对其进行分析。当车载电网需要G1/13附加蓄电池供电时,K114继电器由N10信号采集及促动控制模组控制吸合K114继电器3号脚与4号脚导通,G1/13附加蓄电池正极向F33熔丝盒供电,除了这一路电,G1/13附加蓄电池的正极还有一根线径为1.5mm的红色(RD)线通过F3/2熔丝盒的F18熔丝,通过节点Z44/1去往N73点火开关和N10信号采集及促动控制模组。分析完电路图后,再次梳理思路,既然故障车在更换了附加蓄电池4天后故障再次出现,说明在这期间N10信号采集及促动控制模组检测到的附加蓄电池的电阻未超过200mΩ,是否有可能是由于附加蓄电池的线路未紧固到位导致线路与附加蓄电池之间的接触电阻过大,导致电脑报故障。为了避免维修时导致的故障,笔者拆下附加蓄电池正负极(图4),对与附加蓄电池接触的正负极进行打磨。

图3 故障车G1/13附加蓄电池电路图

图4 打磨过触点的线束

在重新安装附加蓄电池,并以标准扭矩紧固螺栓之后,仪表台上的AAS故障灯熄灭,故障码又由当前故障变为已储存的故障,附加蓄电池电阻实际至为160mΩ(图5)。由于之前其他4S店重新安装附加蓄电池后故障也暂时消失,4天后故障又出现,建议车主将车辆留厂观察。

图5 重新安装附加蓄电池后的内阻

通过每天都启动车辆,检查附加蓄电池的电阻,发现附加蓄电池的电阻每天都会有所上升,到第5天时,附加蓄电池的内阻达到205mΩ,仪表台上的AAS故障灯再次点亮。根据之前的思路,附加蓄电池元件正常,输出火线和搭铁线正常,那么剩下的就只可能是检测线路和N10信号采集及促动控制模组存在故障。使用飞线的方式,直接跨接附加蓄电池正极到N73和N10信号采集及促动控制模组的线路(图6),飞线短路了Z44/1节点、F3/2熔丝盒。再次启动发动机并查看实际值,附加蓄电池内阻为10mΩ,远小于200mΩ,正常。

图6 对附加蓄电池的检测线路进行飞线

由此可以说明被短路的部件中有电阻过大的情况,在对Z44/1节点进行重新焊接后,试车一星期,附加蓄电池内阻仍然保持在10mΩ左右,删除故障码,仪表台上的AAS故障灯熄灭。交车1个月后进行电话回访,该故障未再出现,该车故障被彻底排除。

维修小结

本案例中,故障车装备有坡道起步辅助系统AAS。停车时,松开制动踏板后,起步辅助系统AAS还可以将制动效果最多保持1.5s,以确保在坡道起步过程中不会出现溜车的现象。触发仪表台上AAS报警灯报警的可能原因有两个:

1.限距控制系统故障;

2.附加蓄电池故障。

本案例中,故障车内存储的故障码将故障原因指向附加蓄电池故障。对于这种情况,在大多数情况下,通过更换附加蓄电池一般都能解决该问题。但是本案例中的故障车,之前的维修师傅更换过附加蓄电池后行驶一段时间电阻依旧过大,其根本原因在于没有进行全面检查,未能找到电阻过大的根源,只是凭借着以往的维修经验,形成了定向思维,从而导致维修走了弯路。

专家点评

焦建刚

这是一篇关于电路电阻过大导致的电脑控制故障,其中牵扯到两个方面,一是电路中节点电阻过大的问题,二是蓄电池内阻值过大的问题。相信很多一线的技术人员都遇到过电路接触不良导致的电阻过大故障,这其中也包括接地电路接触不良的故障。相对来说,电阻过大的故障比较容易理解,但后者蓄电池内阻过大的问题,可能很多人听说过,但并没有过多的关注过这个问题,或者对这个名词的理解也不深刻。

蓄电池的内阻是指蓄电池在工作时,电流流过蓄电池内部所受到的阻力,一般分为交流内阻和直流内阻。充电电池的内阻很小,测直流内阻时由于电极容量极化会产生极化内阻,故无法测出其真实值,但测量交流内阻可避免极化内阻的影响,得出真实的内阻值。

电池的内阻包括欧姆电阻和极化内阻两个部分。欧姆电阻是由电极材料、电解液、隔膜而导致的电阻;极化内阻是由正负极化学反应而引起的内阻。这两者并不是直接影响的,而是通过影响其他方面而间接影响对方。也就是说,两者并没有直接的关系,而是通过影响对方的制约因素来影响对方。如:温度的变化可以影响到电池的电解液和电阻变化。电解液温度升高,扩散速度提高,电阻降低,电动势增加,因此电池容量及活性物质的利用率随温度增加而增加。电解液温度降低,黏度增大,离子运动受阻,扩散能力降低,电阻增大,电化学反应阻力增加,蓄电池容量下降。

蓄电池内阻由欧姆极化电阻(导体电阻)、电化学极化电阻及浓差极化电阻三个部份组成。在充放电过程中电阻是变化的,充电过程中内阻由大变小,放电过程中内阻由小变大。检测蓄电池内阻已经成为判断蓄电池好坏的流行方式。

看到这里,相信大家对蓄电池的内阻值的定义已经有所了解。车载ECU通过测量蓄电池的内阻值就可以判断蓄电池的好坏,从而提醒车主提前更换蓄电池。

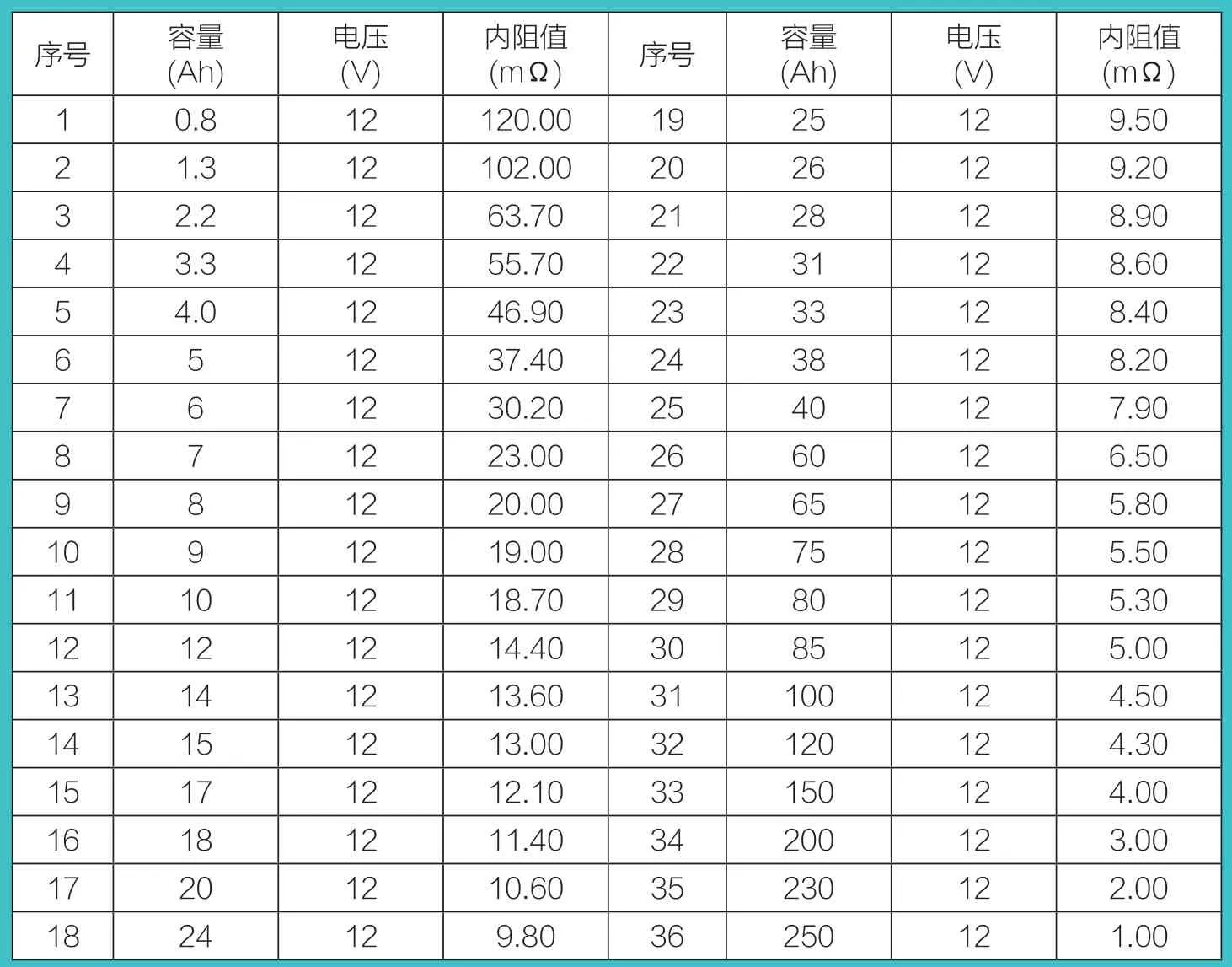

回顾本案例的故障检测过程,并对照表1所示蓄电池内阻标准值,明显可以看出在故障诊断环节中第一次维修时,4S店直接更换蓄电池的做法是有问题的。第二次作者进行维修时的做法,对于蓄电池的内阻值判断的依据来自于车辆故障诊断仪,是通过故障码和数据流来判断故障的。这种方法不能说不对,但判断蓄电池的性能好坏时为什么不使用专用的蓄电池性能检测仪呢?大部分蓄电池性能检测仪都具备蓄电池内阻值的测试功能。如果第一次维修过程中,4S店的技师就使用了蓄电池专用检测仪,肯定可以避免误换蓄电池。而作者在打磨完蓄电池正负极后,检测到160mΩ的电阻时,是否会对这么大的阻值产生过怀疑呢?

表1 蓄电池内阻标准值

而这一系列问题的产生,我认为都是由于大家对蓄电池内阻标准值的认识不清楚所导致的。希望通过本案例,能够让国内一线的技术人员重新认识蓄电池内阻检测的重要性。最后也要感谢作者能够提供这样一个经典的案例,希望大家都能有所触动。