用于桁架在轨装配的单向触发搭接机构建模与仿真

2021-07-09许焕宾张敬尧周玉林姚建涛李德勇李京涛

许焕宾 ,张敬尧 2,周玉林 2,姚建涛 2,李德勇 3,李京涛

(1.北京空间飞行器总体设计部,北京 100094;2.燕山大学机械工程学院,秦皇岛 066004;3.北京卫星制造厂有限公司,北京 100190)

1 引言

随着航天技术的发展,大型空间结构不断增加,由于运载工具所能提供的装载能力有限,空间重型或大型结构必须在太空实施在轨装配。从20世纪70年代起,研究机构开始探索大型结构在轨构建技术,构建方式包括航天员手动或采用辅助装置装配、空间机器人装配,但由于装配过程的复杂性,截止到目前,大型空间结构在轨组装尚未实现工程化。

大型空间结构在轨构建方法主要分为3种:可展开结构构建、太空成型结构构建和可直立结构构建。其中可直立结构构建方法具有紧凑包装、可扩展能力强和结构简单等优点,被广泛应用。

采用模块化设计方法,可以降低制造与发射成本以及装配任务的实施难度,使大型空间结构向大规模扩展,如2010年德国宇航中心(Deutsches Zentrum für Luft-und Raumfahrt,DLR)提出的iBOSS项目、2011年美国凤凰计划提出的细胞化卫星技术均基于模块化设计理念。模块化构建方法在大型桁架结构天线的在轨构建领域同样具有广阔前景。采用模块化设计的关键是结构划分、单元的安装方式和对安装接口进行优化设计问题。

采用模块化搭接可直立结构装配桁架结构时,需对桁架结构目标子单元进行搭接,即首先将多个桁架接头依次固定在基座上,在接头间连接桁架杆,形成子单元桁架结构;然后将上述桁架接头同步解锁释放、脱离基座、并运送至指定位置;最后完成大型结构的分步拼接。NASA兰利研究中心在早期研制的遥控机器人空间桁架搭接系统中设计了一种插销机构来实现桁架接头的固定或释放。但当需要固定的桁架接头数目较大时,为每个接头单独配置一个主动驱动来解锁会极大地增加复杂度,而采用单一驱动器依次实现解锁的方法效率较低,且同步性较差。

本文提出一种单向触发实现锁紧/解锁功能切换的搭接机构,对单向触发结构的运动导向曲面进行参数化设计,并通过Adams软件对单向触发结构的运动原理进行仿真分析与验证,为复杂大型桁架结构中搭接机构的设计提供新的思路。

2 工作原理

2.1 组成

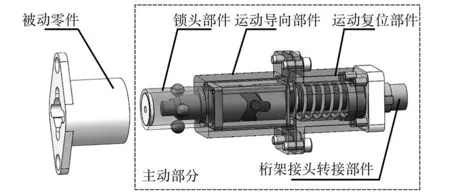

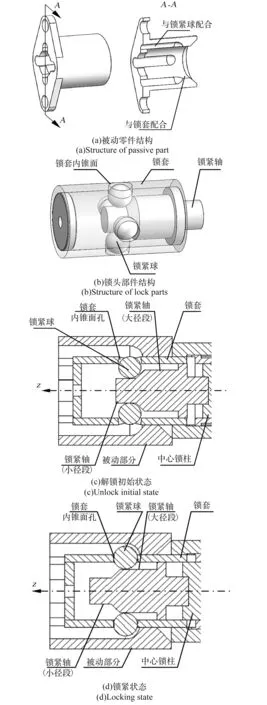

单向触发搭接机构(简称搭接机构)主要由主动部分和被动零件组成,如图1所示,二者分别安装在桁架接头和辅助工装装置上。其中,主动部分包括锁头部件、运动导向部件、运动复位部件以及桁架接头转接部件;被动零件与锁头部件装配。

图1 单向触发搭接机构Fig.1 One way trigger docking mechanism

2.2 工作原理

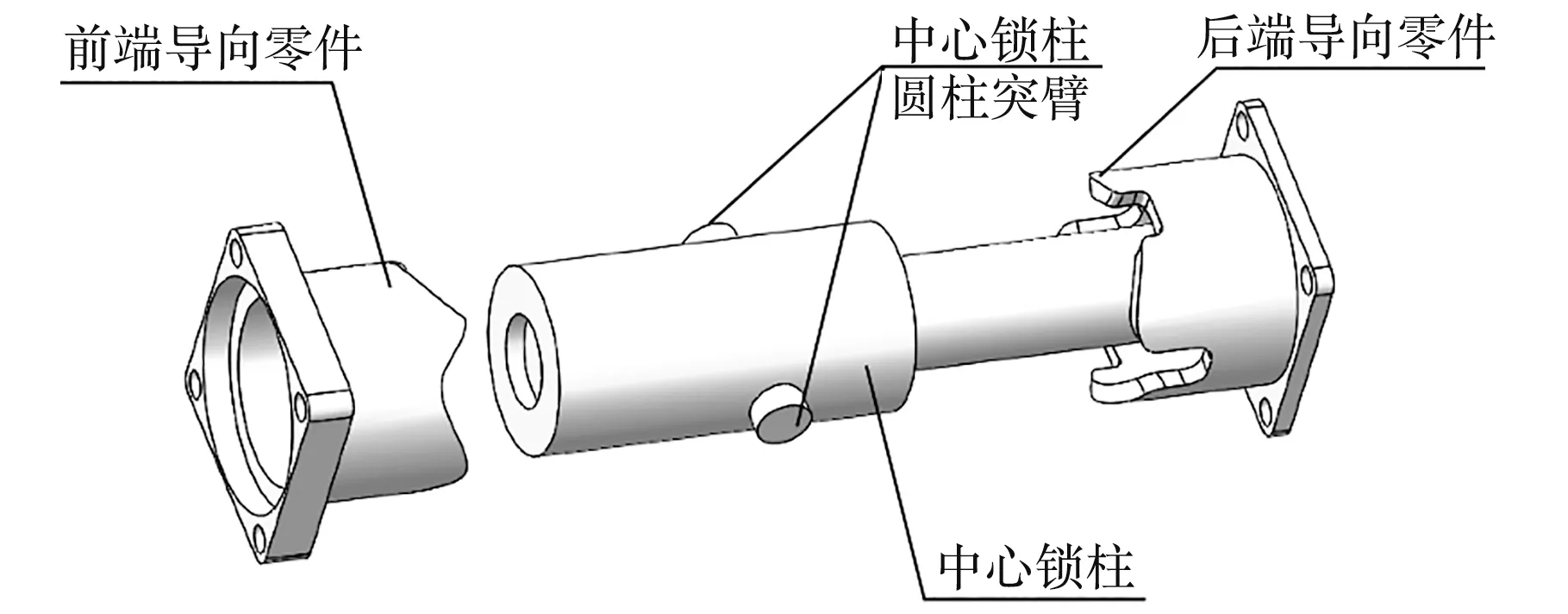

主动部分中的运动导向部件分为前端导向零件、后端导向零件和中心锁柱,中心锁柱两侧设有对称圆柱突臂,图2所示中心锁柱在驱动力和运动复位部件提供的弹簧力作用下,圆柱突臂依次沿前端、后端导向件运动,后端导向零件设有高低2个限位位置,用于实现锁紧与解锁的切换。

图2 运动导向部件结构Fig.2 Structure of motion guide part

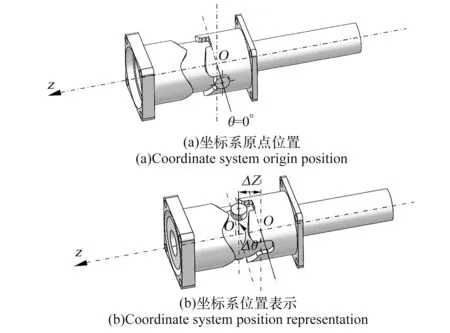

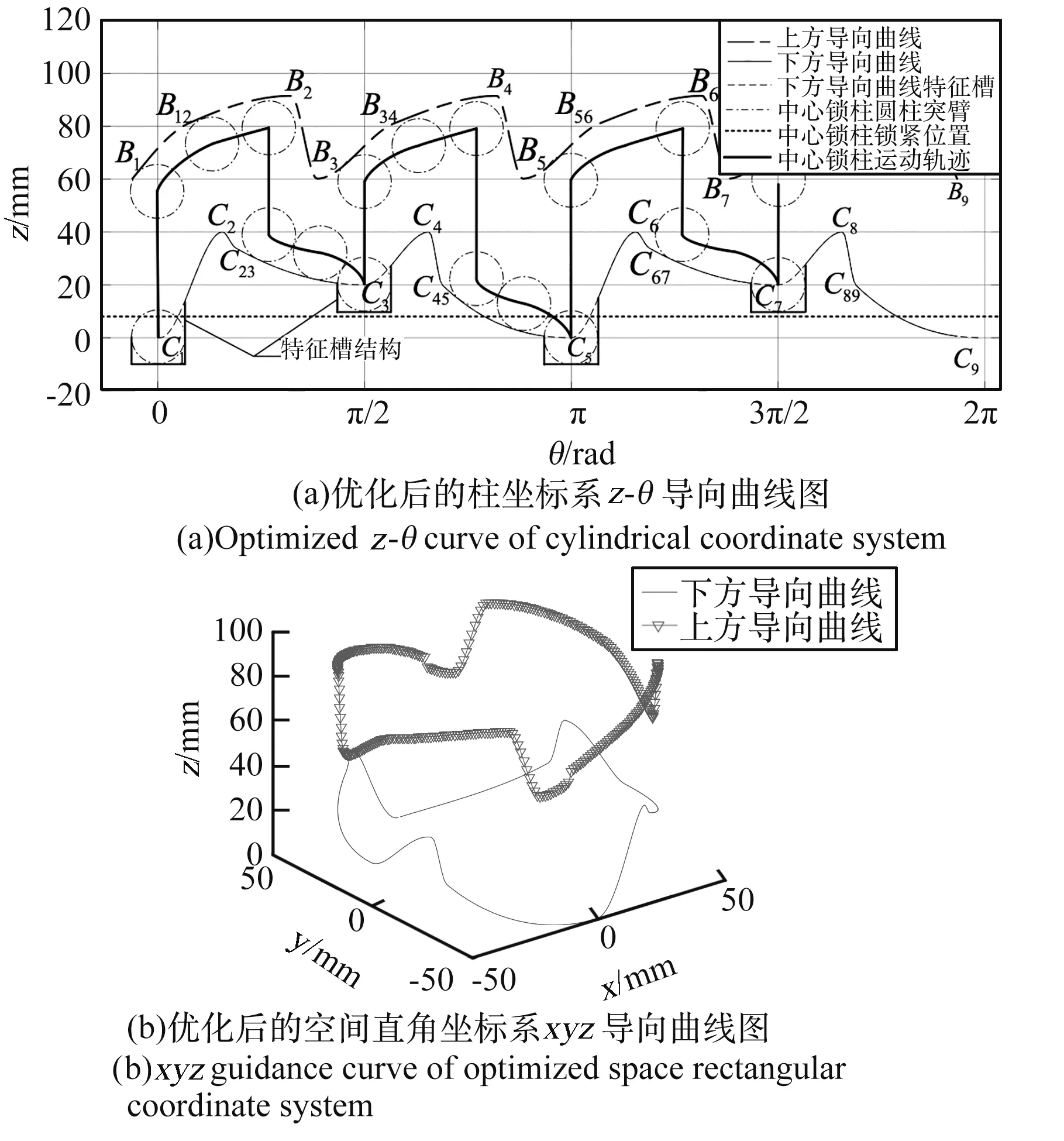

图3(a)所示为按照柱坐标进行描述的坐标系,其中,设中心锁柱位于后端导向零件的最低位置为运动初始位置,中心锁柱轴线指向前端导向侧为+z

轴,设圆柱突臂初始位置轴线所指方向为极角θ

的0°线,则上述两线的交点为坐标系原点O

。图3(b)所示为中心锁柱沿轴向移动Δz

到达位置O

,并绕z

轴旋转Δθ

时的情况。

图3 运动导向部件坐标系Fig.3 Coordinate system of motion guide parts

锁头部件与被动零件的配合关系见图4。其中图4(a)为被动零件剖视图,图4(b)为锁头部件结构图,锁紧轴与中心锁柱之间为固定连接,锁套设有内锥面孔,内大外小,因此锁紧球仅可部分伸出锁套,但不能整体脱离。图4(c)为解锁初始状态,锁紧轴小径段位于锁紧球下方。当沿+z

向施加外力时,锁紧轴大径段将锁紧球向外侧挤压至内锥面孔处,此时锁紧球部分暴露于锁套外部被动部分的凹槽配合,实现锁紧,如图4(d)所示。

图4 锁头部件结构与被动零件的配合关系Fig.4 The matching relationship between the structure of lock head parts and passive parts

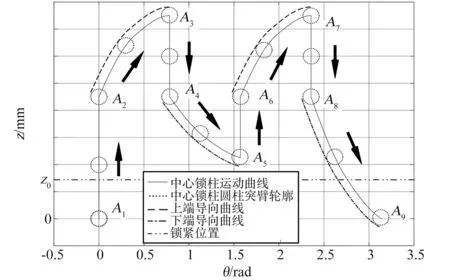

中心锁柱相对导向零件的预估运动导向关系如图5所示。设中心锁柱的锁紧位置的纵坐标值为z

,z

为点A

的纵坐标,z

<z

时为解锁状态,z

>z

时为锁紧状态,A

到A

点曲线为中心锁柱的一个运动周期,运动过程包括解锁状态->锁紧状态->解锁状态。具体描述如下:①中心锁柱由初始点A

(解锁状态)出发,在外部驱动力的作用下向+z

运动;②当运动至A

点时,中心锁柱的圆柱突臂与上端导向零件的导向曲面接触,并沿上端导向零件运动;③当中心锁柱运动至A

点(上端导向零件限位位置)时,撤消外部驱动力,中心锁柱受弹簧回复力作用沿-z

运动;④当运动至A

点时,中心锁柱圆柱突臂与下端导向零件的导向曲面接触,并沿下端导向零件运动至A

点(下端导向零件限位位置),此时中心锁柱位于锁紧位置z

上方,处于锁紧状态。A

~A

阶段与A

~A

阶段运动过程原理相同,区别在于A

点位于锁紧位置下方,此时实现搭接机构的解锁。

图5 中心锁柱运动规律图Fig.5 Movement law of central lock pillar

A

点到A

点坐标确定方法如下:①假设A

点位于坐标原点,根据锁紧轴各轴段的z

轴方向长度尺寸,可以计算出锁紧位置z

;②设A

~A

运动周期内转过角度为π,A

~A

运动周期内含有4个导向过程,将4个导向过程平均分配角度,可得到点A

到A

点的θ

值;③为保证锁紧轴将球形锁紧珠向外挤压过程中无导向反力,A

点的z

轴坐标值应高于锁紧位置;④根据锁紧轴与锁套的z

轴方向长度尺寸,可以确定A

点的最大z

轴尺寸;⑤中心锁柱在A

点位置时,搭接机构为锁紧状态,A

点的z

轴坐标值应高于锁紧位置,A

点的z

轴坐标值应位于A

点与A

点间,且距离A

、A

均有一定距离,以防止中心锁柱的圆柱突臂与导向零件发生不必要的碰撞。A

点到A

点的确定方法同理。设A

点到A

点坐标如表1所示,其中A

点、A

点、A

点位置影响搭接机构的锁紧/解锁状态,为确定点,其余点为运动过程点,为结构设计提供尺寸参考,在保证单向触发功能的前提下,除A

、A

、A

点以外,点坐标可适当调整。

表1 中心锁柱的预期运动特征点坐标表Table 1 Coordinate table of motion characteristic points of central locking pillar

为保证搭接机构可靠使用,中心锁柱在使用中应具有顺滑的运动过程与稳定的锁紧状态。由于中心锁柱的运动是通过导向零件的导向实现的,故需要将导向零件作为重点零件进行参数化设计。

2.3 导向零件参数化建模设计

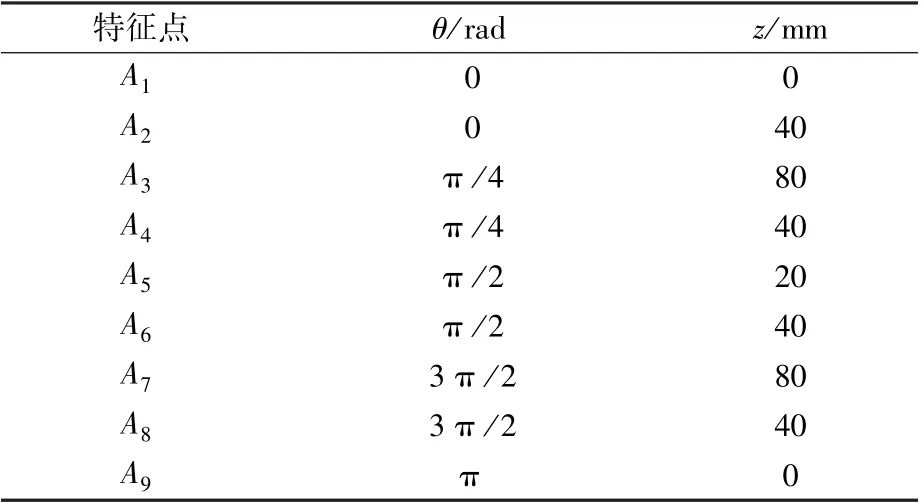

搭接机构的单向触发功能实现需要建立符合几何特征、对接原理的运动导向部件几何模型,需要确定导向零件的设计参数。

导向零件应能够满足如下条件:当中心锁柱受沿+z

的周期性驱动力和沿-z

的弹簧力作用时,中心锁柱在导向零件的导向下,具有确定且唯一的运动方向,且中心锁柱在相邻2个运动周期的停止位置分别位于所设置的锁紧位置的上端与下端。导向零件的导向曲面是一个复杂曲面,可通过导向曲线控制导向曲面,导向曲线与导向曲面的关系如图6所示。

图6 导向曲线与导向曲面的对应关系Fig.6 Corresponding relationship between guide parts and guide curves

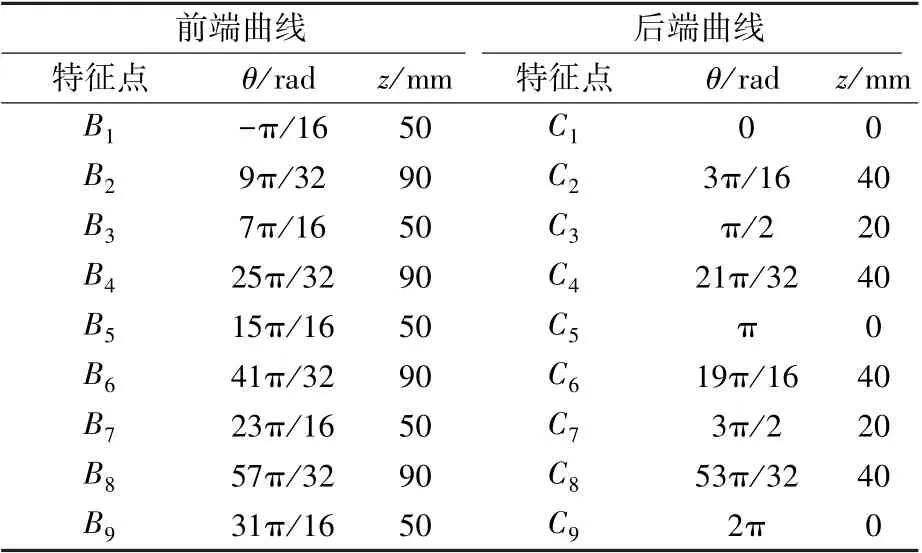

采用具有良好极值特性和逼近特性的三次多项式函数对导向曲线进行插值。将中心锁柱的圆柱突臂简化为圆,当圆与导向曲线相切时,代表发生接触,通过中心锁柱与导向曲线几何关系可大致确定插值点,如表2所示。

表2 未优化的导向曲线插值点Table 2 Guide curve interpolation points before optimization

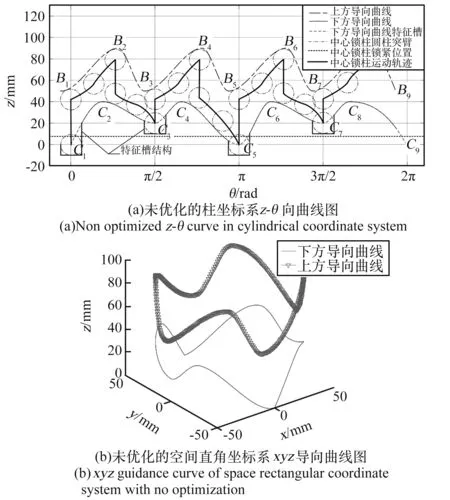

将导向曲线上的θ

坐标分为间隔为π/180的若干坐标点,使用插值函数对导向曲线进行插值,并绘制插值曲线,在锁紧与解锁位置处绘制与圆柱突臂相切的槽结构,并在通过插值得到的下方导向曲线中将与槽结构相干涉的部分切除,得到未优化的导向曲线,如图7所示。图7(a)中,中心锁柱的圆柱突臂与导向曲线接触后,圆柱突臂将沿着接触点的斜率方向继续运动,当导向曲线上前一点斜率的绝对值大于后一点,中心锁柱的圆柱突臂将不会立即与导向曲线的后一点接触,影响运动的稳定性。当导向曲线的插值点仅包括极值点时,会出现上述问题,所以需要对曲线进行优化。

图7 未优化的导向曲线图Fig.7 Unoptimized guide curve

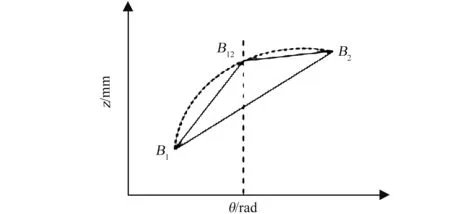

以曲线B

B

为例,在特征点B

、B

间增加一个特征点B

,B

点位于B

点与B

点的连接直线上方,且B

的z

轴坐标不高于B

。直线B

B

的斜率大于直线B

B

的斜率,如图8所示。由于Matlab三次多项式插值结果为一条光滑曲线,所以使用B

、B

、B

点作为特征点进行插值,所得到的曲线C

上各点间也能够满足前一点斜率小于后一点斜率。

图8 补充特征点位置示意Fig.8 Location of supplementary feature points

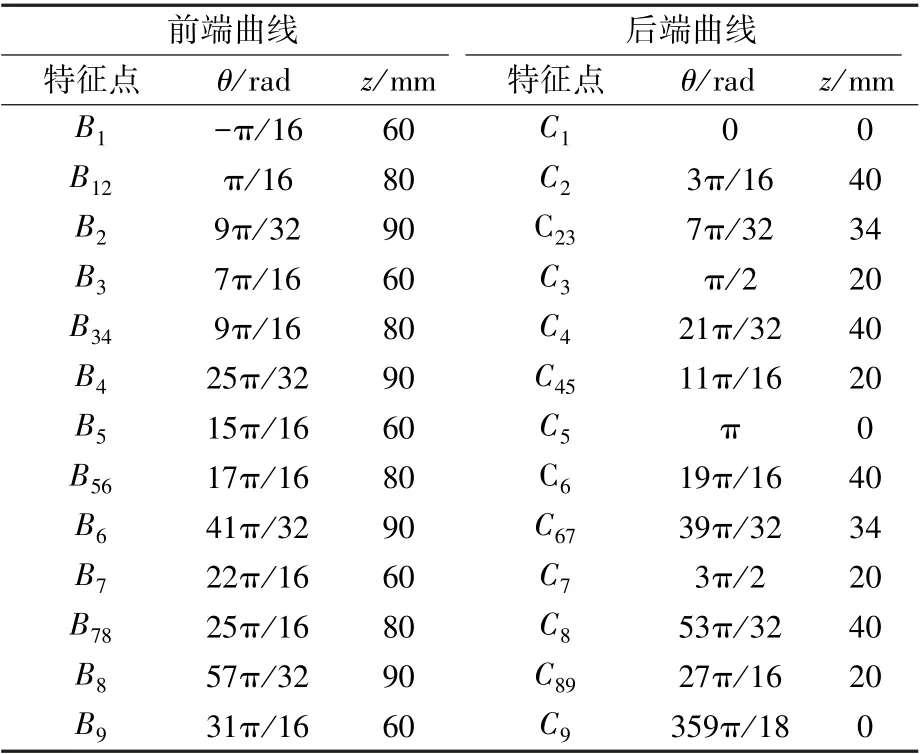

根据上述方法,补充导向曲线导向区域插值点,并将点B

、B

、B

、B

、B

的z

轴坐标值增加10 mm,防止中心锁柱的圆柱突臂在沿上端导向零件运动过程中,由于碰撞产生的反力改变运动方向,与下端导向零件接触。优化后的导向曲线插值点如表3所示,插值得到的导向曲线如图9所示。

表3 优化后的导向曲线插值点Table 3 Optimized interpolation points of guide curve

图9 优化后的导向曲线图Fig.9 Optimized guide curve

3 运动仿真验证

3.1 仿真参数设置

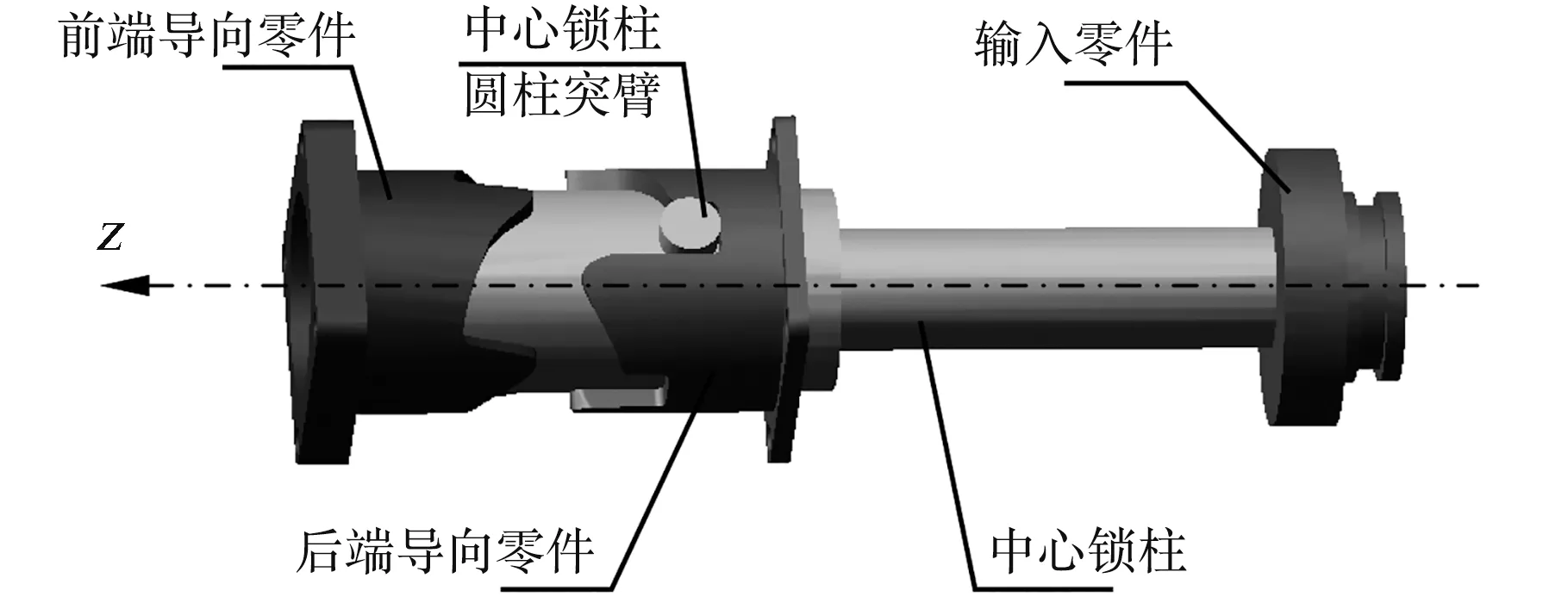

将建立好的三维模型导入Adams仿真平台,如图10所示:

图10 仿真模型导入Fig.10 Simulation modeling

在Adams前端导向零件、后端导向零件与中心锁柱之间添加接触力(Contact),并分别添加材料特性,设置摩擦力,对中心锁柱设置驱动力与弹簧反力,在中心锁柱圆柱突臂外表面选取中心点作为标记点,用于测量运动过程中的位置变化。外部驱动施加于输入零件,输入零件与中心锁柱间施加接触约束,以实现外部驱动仅输出沿+z

的驱动力,中心锁柱沿-z

的运动驱动力仅由弹簧反力提供。将中心锁柱与后端导向零件解锁最低位置接触状态设为初始位置,Adams仿真参数如表4所示。

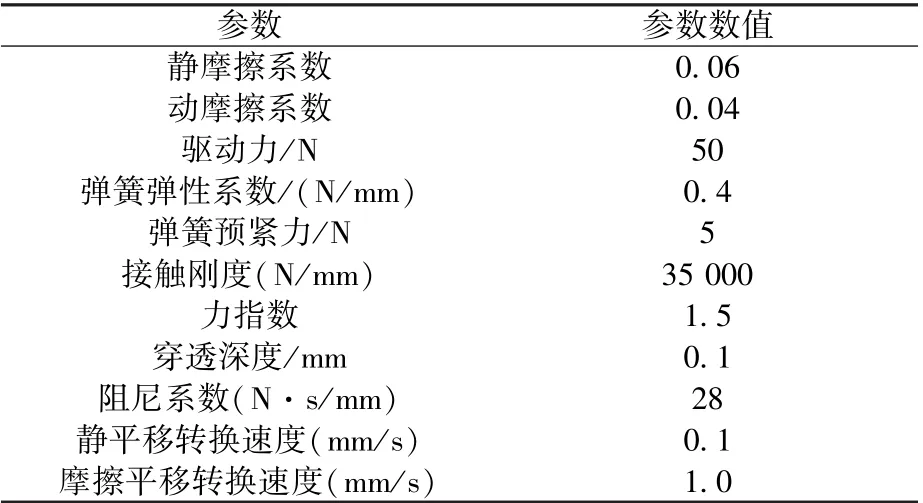

表4 Adams运动验证仿真参数表Table 4 Table of main simulation parameters

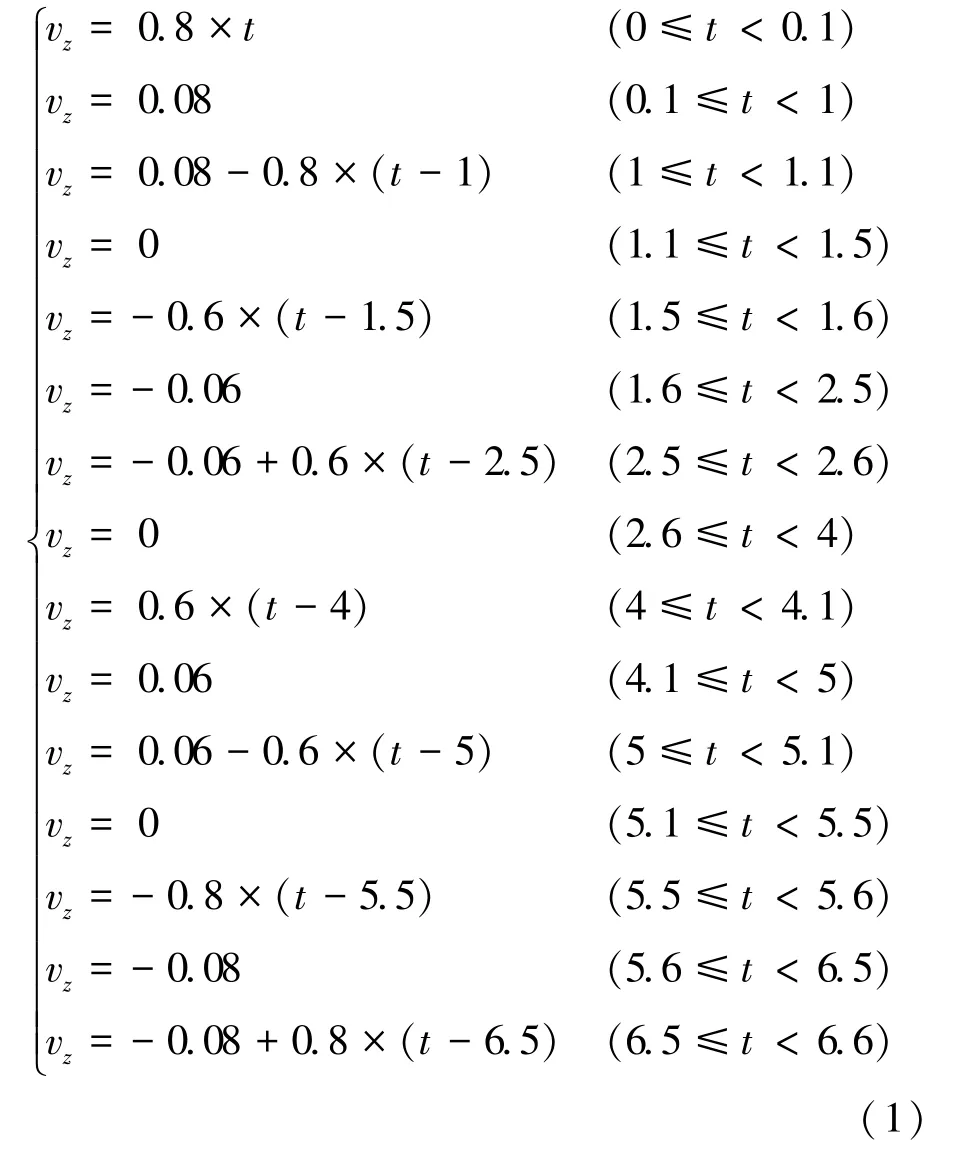

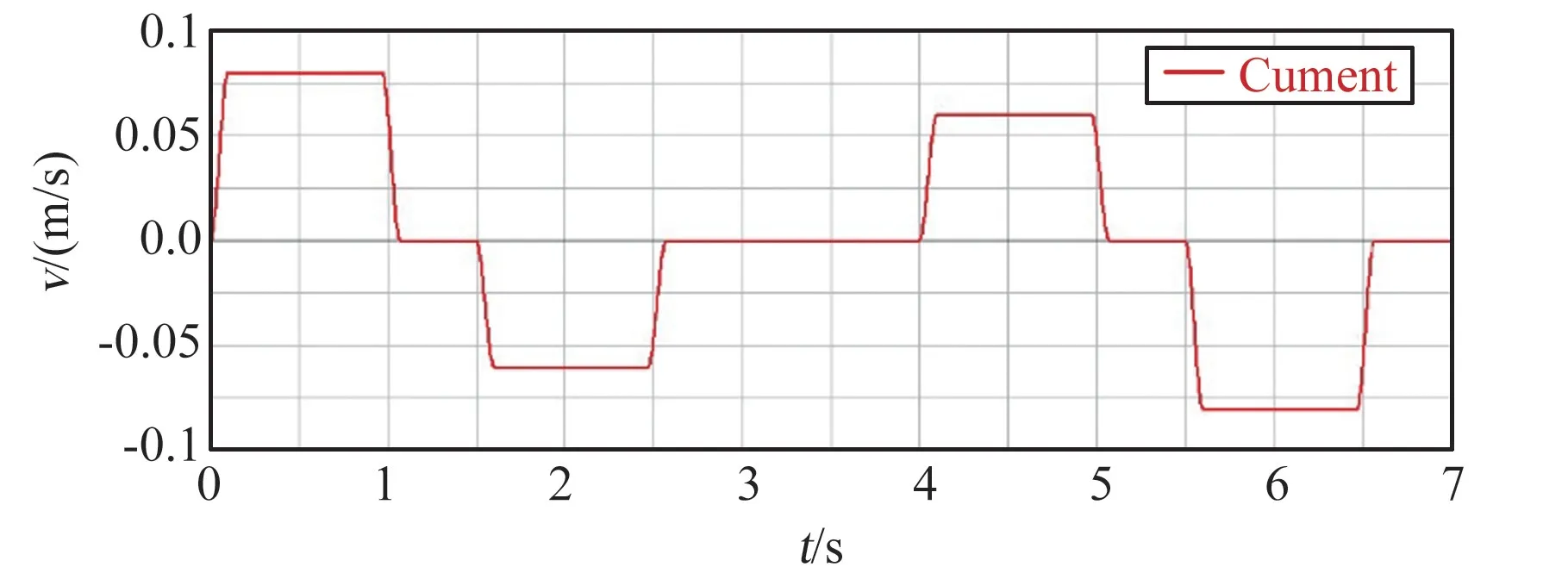

设置输入零件的驱动函数如式(1)所示:

式中,v

为外部驱动沿z

轴方向速度,t

为时间,单位s。0~2.6 s为锁紧阶段,4~6.6 s为解锁阶段。其中,0~1.1 s为外部驱动输入零件第1次沿+z

推动中心锁柱运动;1.5~2.6 s为外部驱动零件向-z

撤出;4~5.1 s为外部驱动输入零件第2次沿+z

推动中心锁柱运动;5.5~6.6 s为外部驱动零件向-z

撤出。速度驱动函数曲线如图11所示。

图11 速度驱动函数曲线图Fig.11 Speed driving function curve

3.2 仿真分析

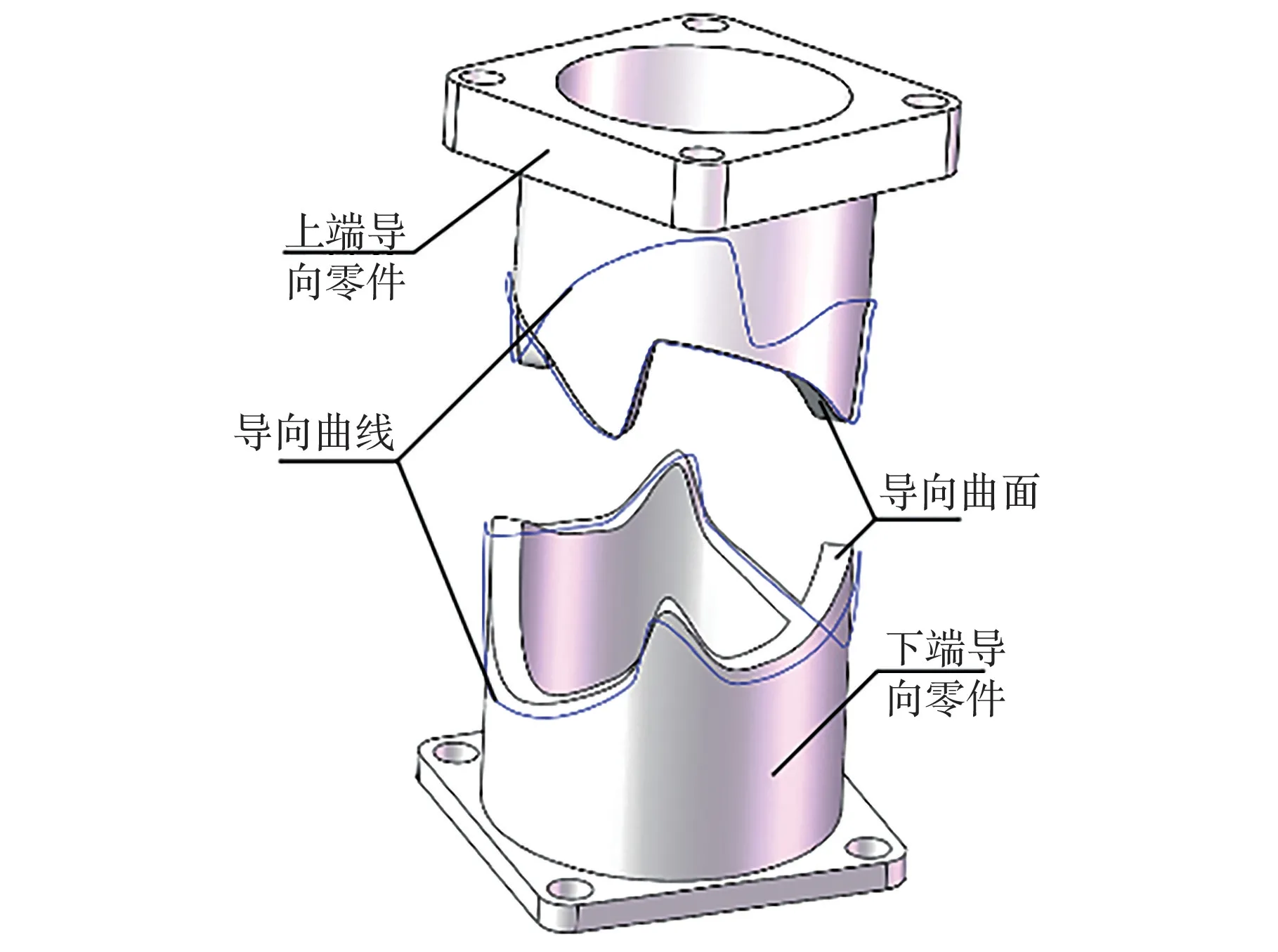

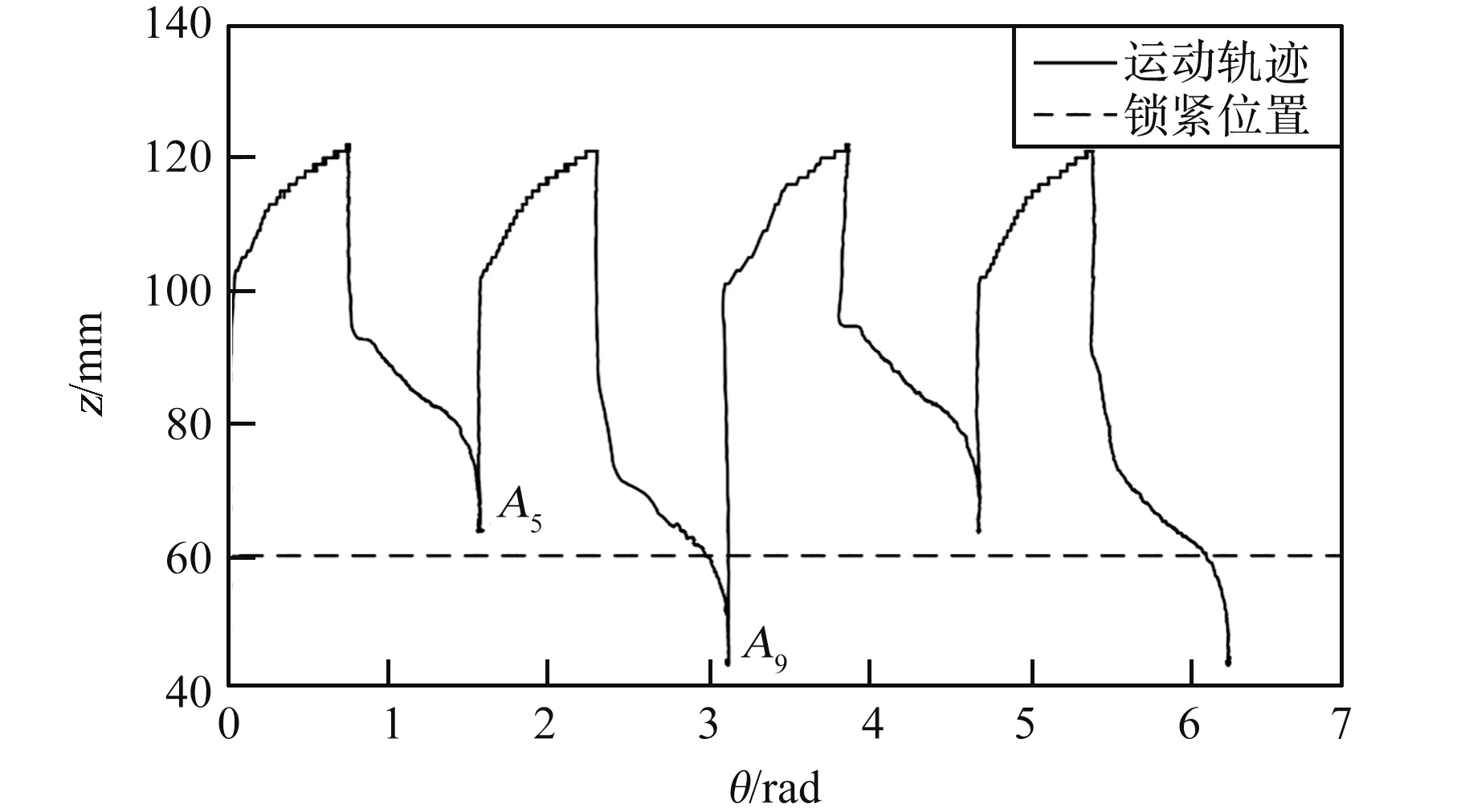

根据仿真结果,绘制中心锁柱标记点的角度-位移关系图,如图12所示,中心锁柱在锁止点A

与解锁点A

位置分别位于锁紧位置的上下两侧,与图5中的预期结果相同,证明该结构能够满足预期运动。

图12 Adams柱坐标系θ-z下的仿真路径图Fig.12 Simulation path diagram in Adams cylindrical coordinate systemθ-z

由于运动过程中的碰撞为弹性碰撞,在发生碰撞后会使中心锁柱短暂的离开导向曲面,以此可以解释图中运动轨迹并非光滑曲线。

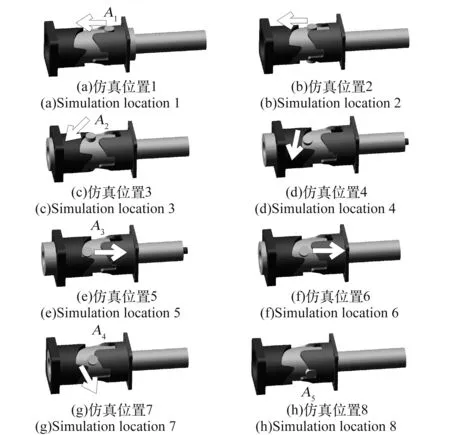

仿真运动过程如图13所示:①中心锁柱由仿真位置1(中心锁柱运动特征点A

)开始运动,在外部驱动的作用下向+z

方向运动;②当运动到仿真位置3(中心锁柱运动特征点A

)时,中心锁柱的圆柱突臂与上端导向零件接触,开始沿上端导向零件的导向曲面运动;③当运动到仿真位置5(中心锁柱运动特征点A

)时,中心锁柱的圆柱突臂到达上端导向零件的限位位置,此时外部驱动向-z

撤出,中心锁柱在弹簧力的作用下,向-z

方向运动;④当运动至仿真位置7(中心锁柱运动特征点A

)时,中心锁柱的圆柱突臂与下端导向零件的导向曲面接触,沿下端导向曲面运动,继续运动至仿真位置8(中心锁柱运动特征点A

),到达锁紧位置,完成运动导向部件的锁紧动作仿真。解锁动作过程与锁紧动作过程类似,在此不再赘述。

图13 仿真运动过程位置示意Fig.13 Position diagram of movement simulation process

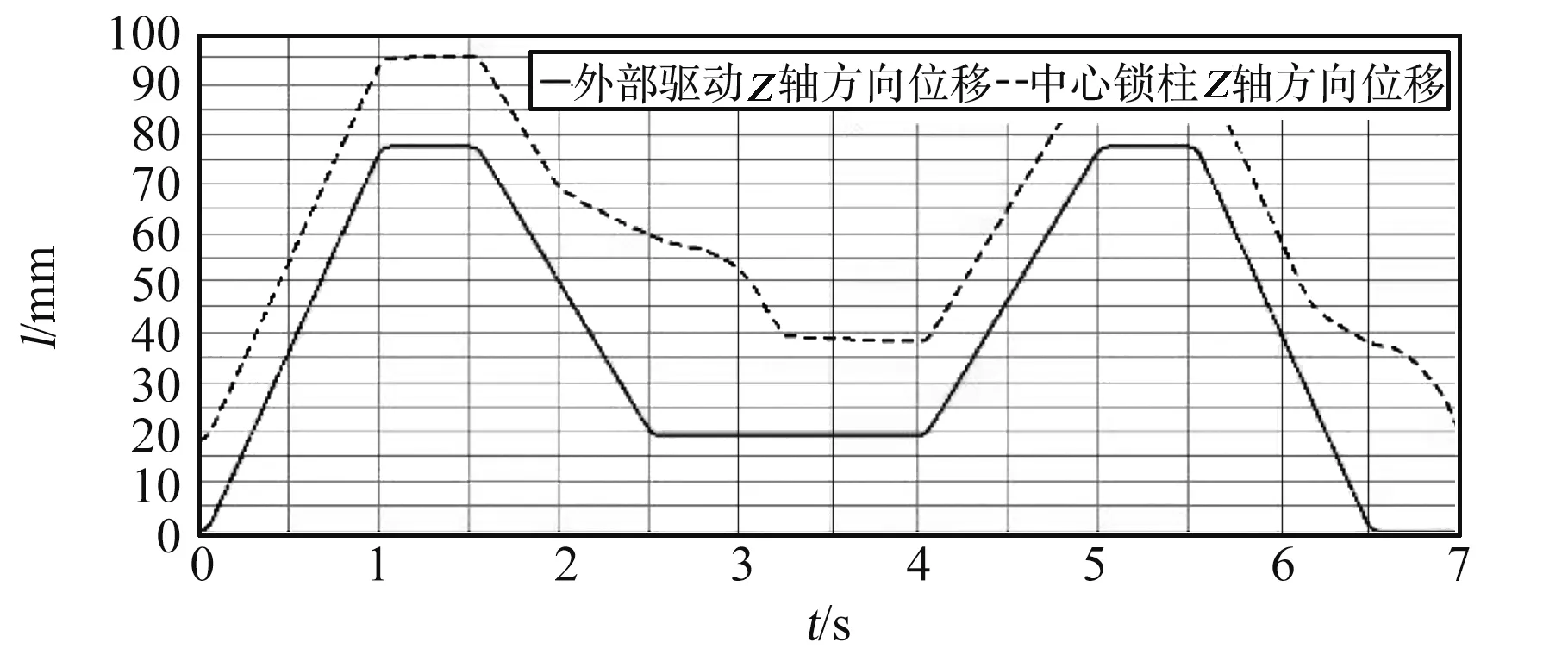

输入零件z

向位移与中心锁柱z

向位移关系如图14所示。当中心锁柱运动到1.95 s时,外部驱动撤出,速度高于受弹簧作用并沿-z

运动的中心锁柱的运动速度,输入零件与中心锁柱脱离;运动到3.26 s时,中心锁柱在弹簧力作用下运动至锁紧位置,证明搭接机构的回程运动过程不需要外部驱动;运动到4 s时,外部驱动再次接入,推动中心锁柱运动离开锁紧位置并完成解锁动作。

图14 输入零件z向位移与中心锁柱z向位移关系图Fig.14 Relationship between z-direction displacement of input part and z-direction displacement of central lock column

4 结论

1)本文提出了一种用于桁架装配的单向触发搭接机构,该机构可以实现多搭接机构采用单一触发力解锁的特性,为桁架结构在轨装配过程中桁架与工装设备的多触点同时解锁提供了一种新的解决方案。

2)完成搭接机构参数化设计,对导向运动的实现情况进行仿真,结果验证了导向结构设计的合理性,证明其能够在单向驱动触发下实现被导向零件的唯一确定运动轨迹,并完成解锁与锁定状态的顺次切换。

3)本文主要关注于所述搭接机构的功能与运动特性,仿真参数为暂定的参考值,后续会根据实际工程需要对参数进行调整,以防止外界扰动对搭接机构造成影响。