基于高斯混合分布的混合储能电动汽车DC-DC变换器的优化设计

2021-07-08黎浩庭王学梅

黎浩庭, 王学梅

(华南理工大学电力学院, 广东 广州 510640)

1 引言

近年来,电动汽车的发展和应用已经吸引了越来越多的关注,并将会在中国乃至全世界得到推广和应用。能量密度、功率密度和循环寿命是汽车储能系统的三大要求。由于锂电池储能系统在功率密度和循环寿命这两方面存在劣势,学者们提出了能够综合超级电容与锂电池优势的混合储能系统,提高锂离子电池的功率密度和循环寿命[1-11]。

EV混合储能系统有主动式、半主动式以及被动式拓扑[12],其中所有半主动式、全主动式的拓扑均需要一个双向的DC-DC变换器来完成对能量输入输出的控制。目前对混合储能系统的研究主要集中于能量分配和容量配置方面[13-16],没有对于混合储能系统这一特殊情况对DC-DC变换器的优化方法作针对性的研究。对于储能系统的变换器设计,首先应当关注的就是变换器的效率问题,因为它不但决定了储能系统的整体效率,还影响着能量分配策略的选择;其次,就是变换器的成本问题,其影响着储能系统整体投入使用和维护的经济性。

对于DC-DC变换器的优化设计,早已有利用各种优化算法,通过改变变换器的器件选择、控制策略以及开关频率等来进行效率和成本优化的研究[17-22]。由于变换器需要在多种不同的工况下工作,而变换器的性能与其工况密切相关,因此以最佳工况或最差工况所对应的效率评价并不能代表整个工作范围内的变换器性能[7]。有学者提出利用变换器的负载概率分布来进行具体应用场景的优化。如文献[7]将PV中的Boost变换器效率定义成六种不同负载下效率的加权求和,各自的权重根据该功率的工作时间占比决定。受储能系统负载、混合储能容量配置和能量分配策略的影响,EV混合储能系统DC-DC变换器的负载功率变化十分激烈,难以找到可以准确反映变换器性能的单一工况。另一方面,不同于其他工作电压几乎恒定的场合,由于超级电容的电压随SOC变化而变化,变换器的工作电压也会在较大范围内变化,变换器性能不仅与负载功率相关,也与超级电容的电压密切相关。因此,为了准确描述变换器的工况,本文提出了包括负载功率与超级电容电压两种变量的二维统计模型来描述变换器的工况。

本文的主要内容如下,首先,建立汽车混合储能系统的模型,并利用WLTC标准行车工况和汽车的动力学模型,得到DC-DC变换器在低通滤波能量分配策略下负载曲线;然后,对得到的负载分布进行统计学分析,拟合出负载的高斯混合分布;推导了交错并联DC-DC变换器的损耗公式。最后,利用高斯混合分布负载下的平均损耗模型和NSGA-II算法来优化DC-DC变换器的损耗和成本。结果表明,结合负载分布的优化可以进一步降低变换器的平均损耗和成本。

2 混合储能系统结构

2.1 混合储能系统工作原理

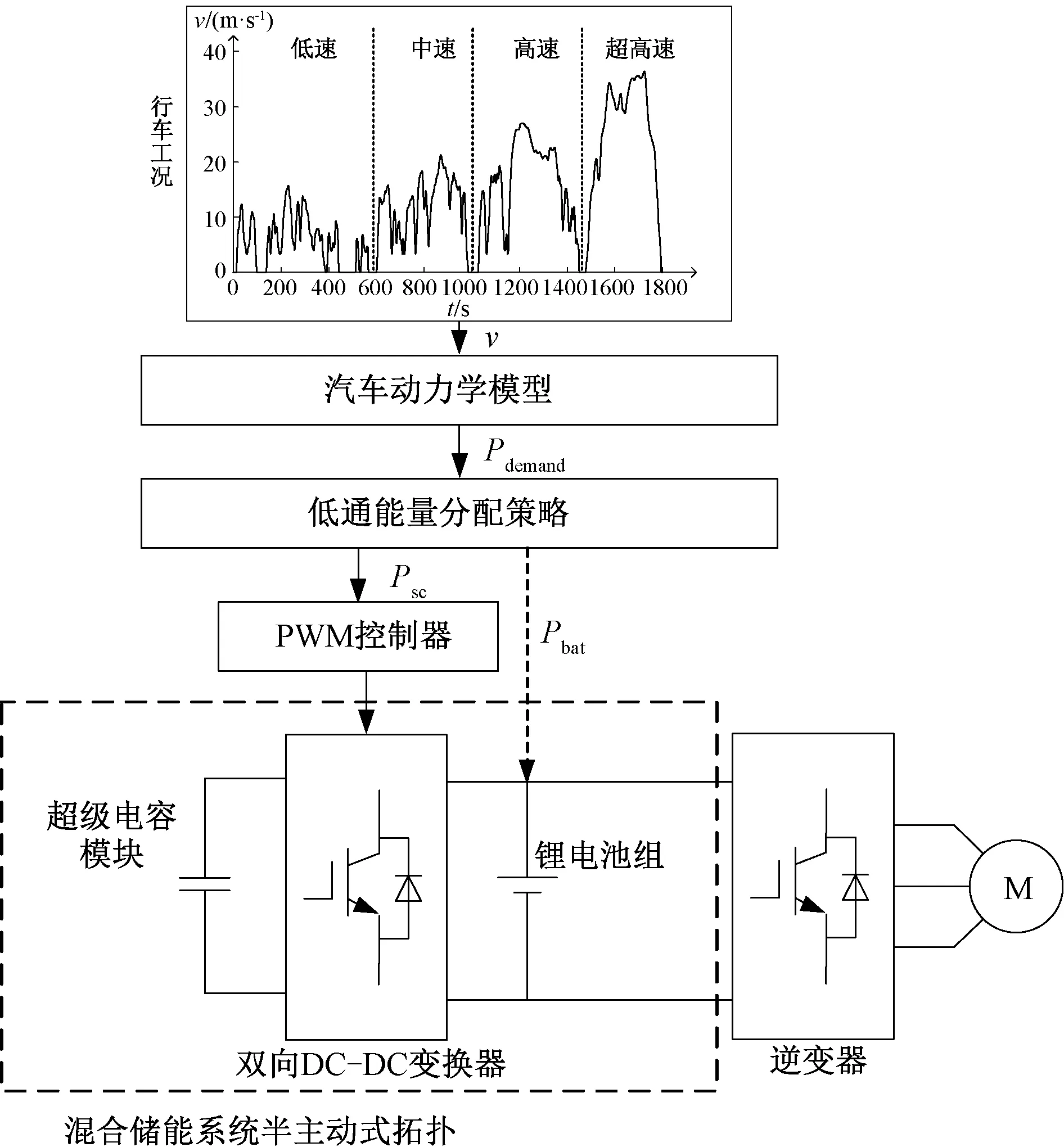

半主动式混合储能系统的结构如图1示,低通滤波能量分配策略将整车功率需求分为超级电容的功率和电池的功率两部分。控制器根据超级电容的功率指令对双向DC-DC变换器发出控制信号,而锂电池组直接并联在直流母线上,提供功率的缺额部分。该拓扑结构可使超级电容在较宽的电压范围工作,可充分利用超级电容的容量来承担峰值功率。同时,并联在直流母线上的锂电池可稳定母线电压。DC-DC变换器仅需传输储能系统的小部分能量,对储能系统而言能量损耗较小。

图1 混合储能系统拓扑

2.2 双向变换器主电路

作为混合储能系统的一部分,DC-DC变换器的优化目标与混合储能系统的性能要求息息相关,高效率和低成本是储能系统中非常重要的指标。因此,本文对于混合储能系统中的DC-DC变换器,选择效率和成本作为优化的目标函数。考虑到高效率、低成本、能量可双向流动的要求,双向交错并联Buck/Boost变换器将是非常适合的拓扑,其主电路如图2所示,变换器参数见表1。

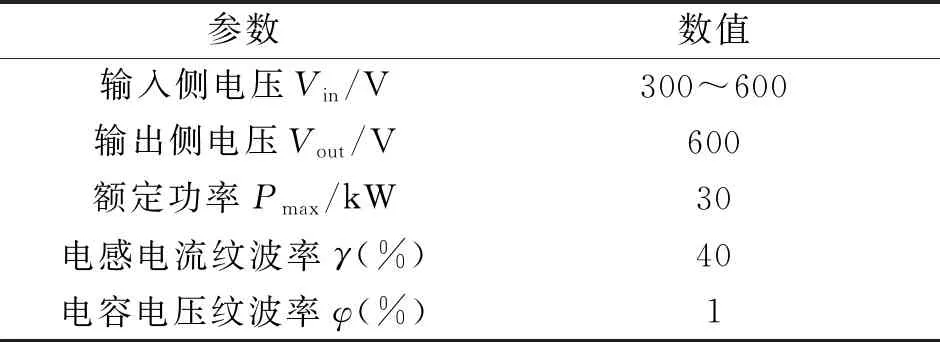

表1 变换器基本参数

图2 双向Buck/Boost拓扑主电路

2.3 锂电池组和超级电容模块

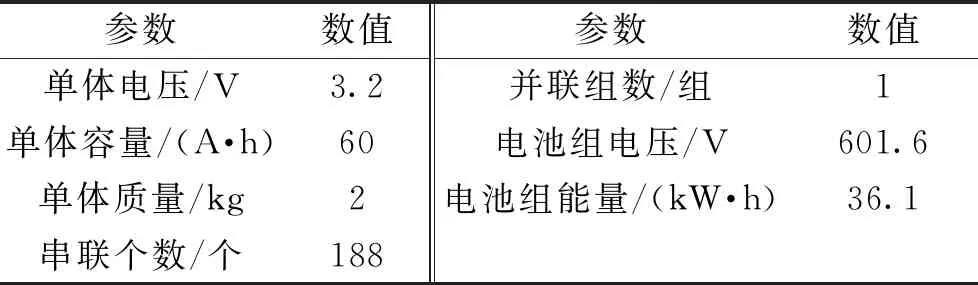

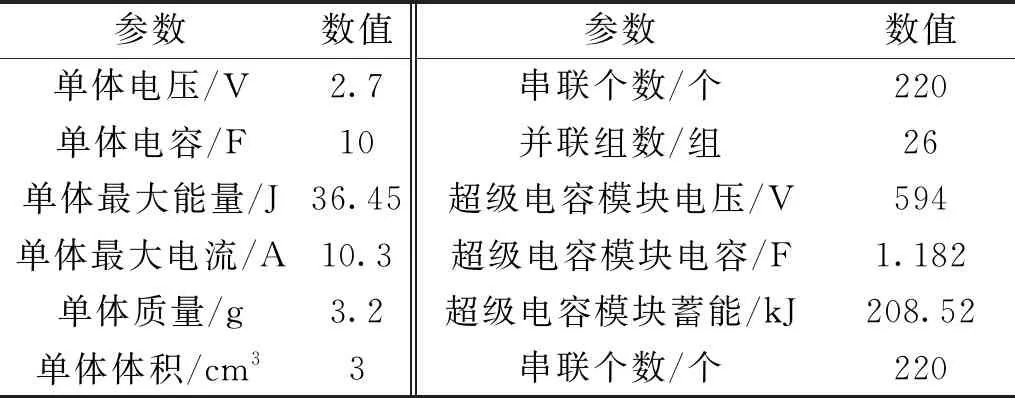

混合储能系统采用超级电容的目的在于用其能量来平滑锂电池的输出功率。无论是单体锂电池或者单体超级电容的工作电压都非常低,通常在1~4 V之间。对于高电压或者高电流的应用场合,需要分别将大量的锂电池单体、超级电容单体通过串并联组合成锂电池组和超级电容模块。锂电池组和超级电容模块参数见表2和表3。

表2 电池组参数

表3 超级电容单体及模块参数

本文研究的电动汽车直流母线电压取600 V,因此,直接并联于直流母线上的锂电池组需要188 个3.2 V的电池单体串联。双向Buck/Boost变换器限制了超级电容模块的电压须低于直流母线侧的电压600 V,故超级电容模块至多需要220 个2.7 V的超级电容单体串联。超级电容模块需具有一定的储能能力以承担汽车的峰值功率需求,而超级电容达到一定容量后的作用将减弱。本文根据参考文献[11]中超级电容降低储能系统生命周期成本效果的过渡区最优规则,选择26 组超级电容并联,该组合使超级电容能够承担锂电池的峰值功率,同时又不至于需要投入大量的成本。

过低的超级电容电压将导致输出电流过大,且需要DC-DC变换器提供极高的升压比。同时,低电压下超级电容的储能不足。基于上述原因,超级电容模块的SOC将被限制在50 %以上。

3 变换器负载的高斯混合分布

为了获取变换器工作的负载分布,本文以某混合储能电动汽车在标准行车工况下负载得到DC-DC变换器的负载统计分布。

3.1 基于低通滤波的能量分配策略

新欧洲行驶工况(New European Driving Cycle,NEDC)一直作为汽车能耗和排放的测试工况之一。与由多个恒加速度加减速段和匀速段构成的NEDC测试工况相比,WLTC工况由低速、中速、高速和超高速四个部分组成,如图3所示。WLTC工况更加贴近实际车辆行驶环境,已成为我国新标准中的循环测试工况。本文所采用的汽车基本参数如表4所示,汽车动力学模型见文献[23]。

表4 汽车基本动力参数

图3 WLTC行车工况

为实现两种储能器件之间的功率分配,系统采用低通滤波环节将需求功率分成高频功率和低频功率两部分。超级电容将通过直流变换器输出功率需求中的高频部分,锂电池将向直流母线补充低频功率。低通滤波能量分配策略逻辑如图4所示。图4中的超级电容SOC限制环节将维持电容处于正常的工作电压范围内,而最大功率限制环节可防止变换器电流过载损坏。

图4 低通滤波能量分配策略

本文以最小化锂电池的容量衰减[24]为目标设计低通滤波环节的时间常数。据此可计算出采用不同滤波时间常数时的一次行车工况下的锂电池容量衰减量,如图5所示。

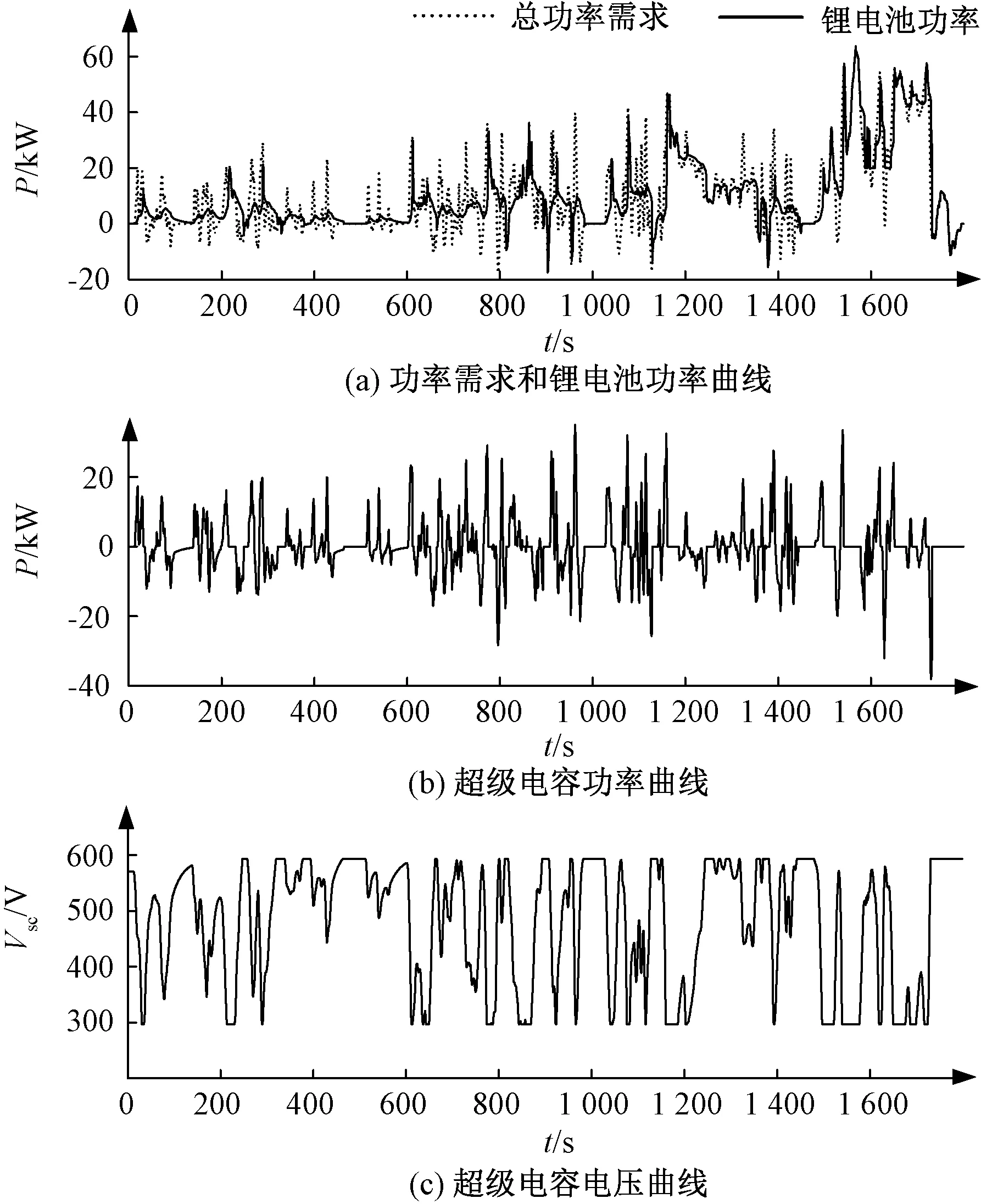

根据图5所示的计算结果,本文混合储能系统中的低通滤波环节的时间常数设置为T=25 s。忽略锂电池端电压的变化,在WLTC行车工况下,超级电容及锂电池的能量分配如图6所示。其中,超级电容初始SOC设置为90 %。

图6 低通滤波能量分配结果

可见,低通滤波能量分配下,功率需求的峰值部分几乎全部由超级电容吸收,锂电池持续提供剩余的低频功率放电电流。超级电容电压在300~600 V之间频繁变化,说明了该半主动拓扑能够有效地利用超级电容能量来平滑电池的功率。

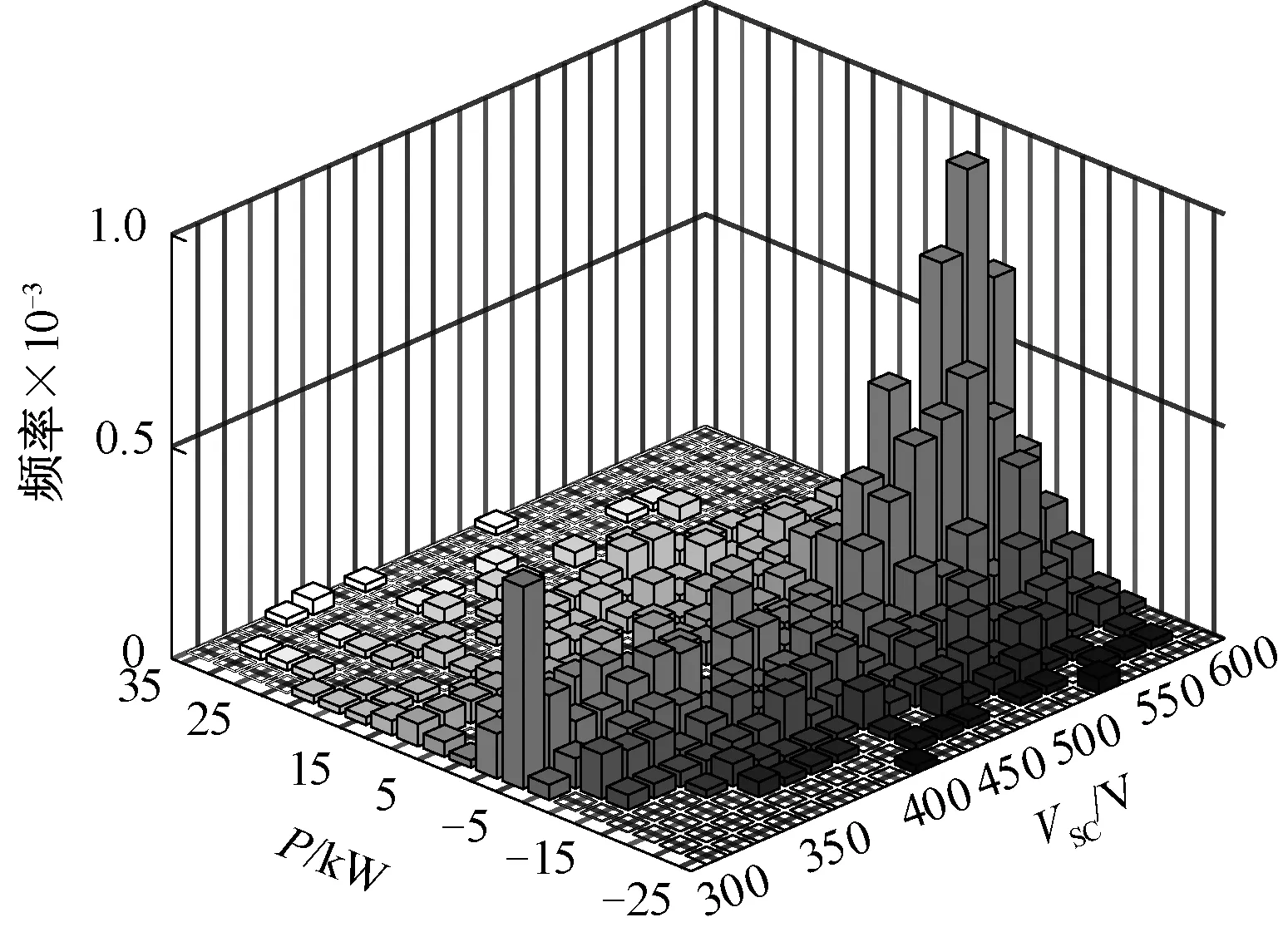

3.2 基于高斯混合模型的负载分布

变换器的负载统计分布直方图如图7所示。由图7可见,除了负载功率大小频繁变化之外,超级电容电压,即直流变换器的输入侧电压也频繁变化。为了准确描述变换器的工况,需要采用包括负载功率大小和超级电容电压大小的二维的概率分布模型。工程实际中的负载分布几乎不可能由单一的分布描述,需要采用混合分布模型。

图7 负载分布直方图

高斯模型可对任意维数的数据进行概率分布拟合,且其分布符合常见的各类数据,故其低阶混合模型即可取得非常高的拟合精度。因此对于混合储能系统中直流变换器的工况,非常适合采用二维高斯混合模型。

二维高斯模型的概率密度函数如式(1)所示:

(1)

式中,x为随机变量向量,即超级电容电压和变换器负载功率;μ为随机变量的均值向量;∑为协方差矩阵。

二维高斯混合分布模型的概率密度函数为多个二维高斯模型的概率密度函数的线性组合,其线性组合的权重之和为1:

(2)

式中,m为混合模型的阶数;αk为对应第k阶的权重。

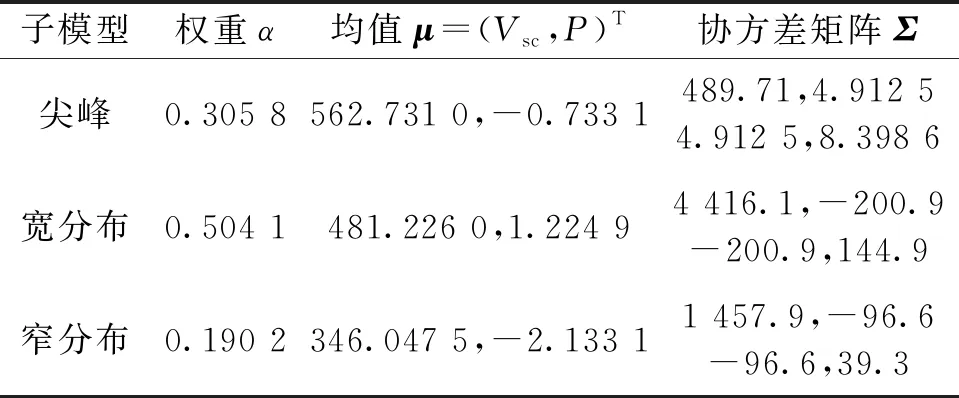

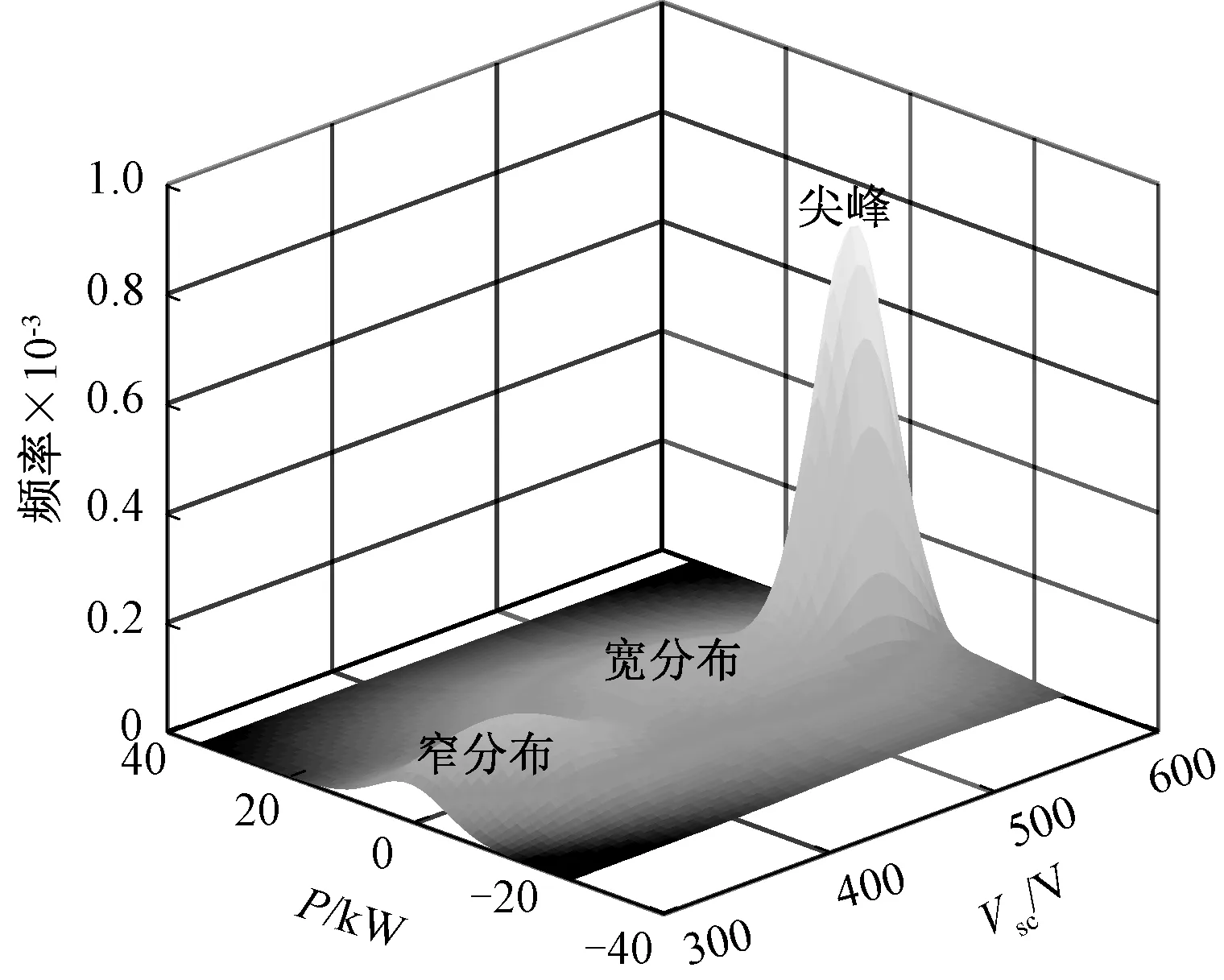

高斯混合模型的参数估计可通过EM算法得到,具体算法原理及步骤可参考文献[25]。本文采用了三阶混合模型,模型分布已经能较好地描述变换器的负载分布情况,没有出现过拟合或欠拟合的现象。得到2D-GMM参数估计和拟合分布曲面如表5和图8所示。

表5 高斯混合模型的参数估计

由表2和图8可知,模型分布主要由三个区域组成,尖峰、窄分布和宽分布。尖峰的权重约30 %,电容电压和负载功率分布均值分别为563 V和-0.73 kW,代表了超级电容处于高SOC但功率几乎为零的满电待机状态;窄分布权重约20 %,该分布下电容电压较低且功率均值为负,代表了超级电容处于低SOC且以较低功率持续充电的状态;宽分布为超级电容最普遍的工作状态,权重约占50 %,方差最大。宽分布下,电容SOC分布及负载功率范围较广,宽分布代表了超级电容以大功率充放电的状态,且功率均值为正,说明该状态下更多时候为放电。

图8 高斯混合模型拟合曲面

分布结果揭示出了用于混合储能系统的DC-DC变换器的负载特点:长时间工作于低功率充放电的状态,短时间工作于高功率充放电的状态。

4 变换器的损耗模型和成本模型

4.1 优化问题概述

根据混合储能系统的特点,本文的DC-DC变换器优化问题以高斯混合分布负载下的平均损耗和变换器成本作为优化目标。

变换器的损耗包括功率半导体器件的损耗、电感损耗、电容损耗以及采样、控制、驱动等电路的损耗,其中功率半导体器件的损耗、电感损耗占主要部分,且与电路的负载大小密切相关,因此需要分析变换器的工作过程以准确计算这部分损耗的大小;而其他损耗占较小部分且变化不大,在优化过程中将其忽略。考虑到变换器工作的负载变化和输入侧超级电容电压变化,本文采用高斯混合分布负载下平均损耗来作为目标函数:

(3)

式中,Ploss_ave为行车工况时间内的平均损耗;Vsc_max、Vsc_min分别为超级电容电压的上、下限;Pmax、Pmin分别为变换器输出功率的上、下限;f2D-GMM为高斯混合模型的概率密度函数;Ploss为变换器在某超级电容电压和负载功率下的功率损耗。

对于本文的变换器设计,仅对主电路建立成本模型,IGBT将从数据库中选择三种不同的IGBT模块。对于电感和电容器成本θL和θC,本文通过数据库器件拟合得到目标器件的成本模型。忽略其他控制IC、基础电路器件的成本。最终的成本目标函数:

θ=2(θQ+θL)+θC

(4)

此外,为确保设备的安全稳定运行,应根据设计规范、器件安全工作区域等定义优化问题的约束条件。本文的约束条件包括最大电感电流纹波约束、最大输出电压纹波约束和IGBT最大结温约束。完整的优化问题如式(5)所示。

(5)

式中,G(Y)为目标函数向量,包括变换器的平均损耗Ploss_ave和主电路器件成本θ;Y为决策变量向量,决策变量包括IGBT模块型号Q、开关频率fsw、电感L和电容C;ΔImax、ΔUmax分别为变换器中可能出现的最大电感电流纹波和最大滤波电容电压纹波;γ为最大电感电流纹波率约束;φ为最大输出电压纹波率约束;Tjmax为IGBT模块最高结温度。

4.2 变换器主电路损耗模型

变换器主电路的损耗Ploss包括IGBT和二极管的导通损耗PT_cond和PD_cond、开关损耗PT_sw和PD_sw、电感损耗PL。

Ploss=2(PT_cond+PD_cond+PT_sw+PD_sw+PL)

(6)

(1)IGBT及反并联二极管损耗

IGBT及反并联二极管损耗包括导通损耗和开关损耗。计算导通损耗时忽略电流纹波,因此导通损耗可由式(7)和式(8)计算:

(7)

(8)

开关损耗可由式(9)和式(10)计算:

(9)

(10)

式中,Ion、Ioff、Irr分别为IGBT开通、关断和二极管关断时的电流;TCEsw、TCErr分别为IGBT和二极管开关损耗的温度相关系数;Iref、Vref和Tref分别为数据手册中提供的参考电流、电压和温度。

(2)电感损耗

电感损耗包括因电感直流电阻热效应所产生的铜损以及因磁滞所导致的磁损,本文的电感损耗计算方法参考美磁磁粉芯电感设计手册[26]。电感损耗如式(11)所示:

(11)

式中,RL为电感直流电阻;a、b、c为与磁心相关的常数,分别取8.563 9 W/(TbkHzc),1.074,1.38;Bpk为交流磁通振幅半峰值,取0.05 T;fsw的单位为kHz。

4.3 变换器成本模型

本文所候选的IGBT模块均为英飞凌产品,为满足混合储能系统600 V、30 kW的要求,额定电压应选用1 200 V产品,额定电流分别为75 A、75 A、150 A,型号分别为FF75R12YT3(模块Q1)、FF75R12RT4(模块Q2)、FF150R12RT4(模块Q3)。三个IGBT模块的价格分别为:θQ1=260.86 元、θQ2=330.25元、θQ3=439.54元。

精确的电感成本模型可以从磁心、绕线长度、制造人工等方面计算。为简便起见,本文的电感和电容均通过对成品器件拟合得到电感值或电容值与成本的关系式。成本电感和薄膜电容的成本模型如式(12)所示:

(12)

5 多目标优化流程和结果分析

5.1 多目标优化算法流程

为了在可行的时间内搜索到尽可能全面和近最优的解集,本文的多目标优化求解采用NSGA-II算法,其原理可参考文献[28]。NSGA-II的快速非支配排序和采用拥挤度估计分别可降低算法的时间复杂度和维持种群的多样性,使得个体在帕累托前沿上均匀分布。其次,精英策略的引入可防止获得过的最优解丢失。在合理的参数选择和足够的代数进化后,即可得到目标问题的一个均匀分布的最优解集,如图9所示。

图9 NSGA-II优化流程图

本文多目标优化过程中的基因编码采用实数编码:目标函数分别为平均损耗Ploss_ave和变换器成本θ;决策变量包括三个IGBT模块的选择Q∈{1,2,3},开关频率、电感大小和电容大小{fsw,L,C}∈R3。算法中的交叉和变异算子分别为模拟二进制交叉算子和多项式变异算子。

5.2 基于高斯混合分布负载的优化结果

图10分别对不同模块(Q1,Q2,Q3)绘出了优化后的帕累托前沿。

图10 基于高斯混合分布优化的最优解集

从图10中可以看出:①成本和损耗呈近似倒数关系,平均损耗的降低需要以增加成本为代价。②曲线的左上方属于低成本、高能耗区,模块Q1在此区占优;曲线的右下方属于高成本、低能耗区,模块Q2在此区占优。③模块Q3整体位于曲线簇内侧,在成本和损耗两方面均不具优势。

表6列出了图10的四个帕累托前沿解*1,*2,*3和*4。其中,*1为在低成本下选用Q1的一个最优解;*2和*3为模块Q1与Q2的帕累托前沿交点处的解;*4为低损耗下选用Q2的一个最优解。

表6 基于高斯混合分布优化的结果

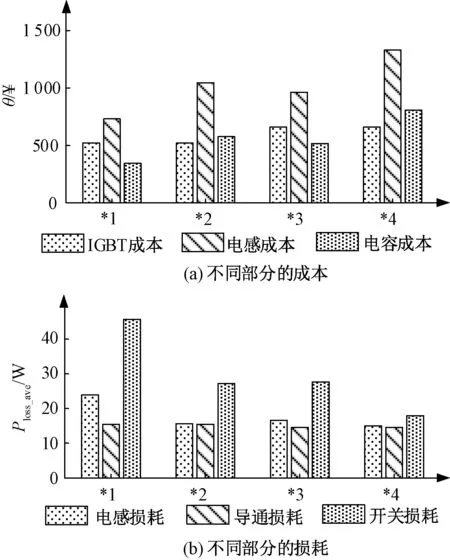

表6中4个解的成本和损耗构成如图11所示。可见,成本的增减主要源于电感和电容成本的增减;损耗的变化主要源于电感损耗和开关损耗。

图11 解*1,*2,*3,*4的成本和损耗构成

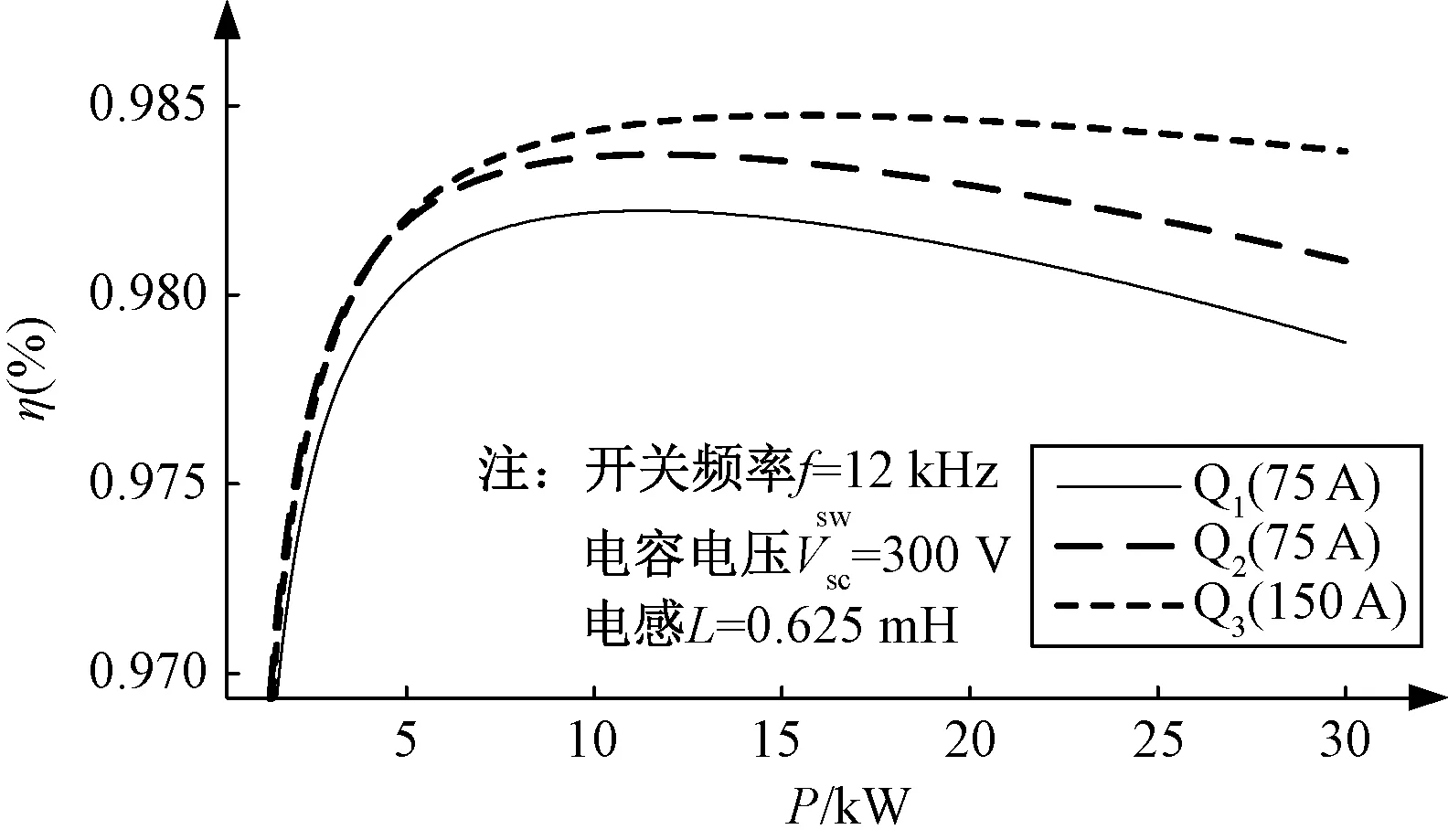

为分析最优解中不同IGBT模块构成不同前沿的原因,根据损耗模型绘出了各IGBT模块的变换器效率曲线,如图12所示。可见,模块Q1的效率在三者中最低;模块Q2则在低载下损耗与模块Q3接近,在重载下损耗大于模块Q3。

图12 不同IGBT模块的变换器效率曲线

下面将结合上述结果对几个方案展开分析:

(1)在低成本区的解*1,变换器总成本较低,开关频率较高。低成本区内IGBT模块的固定成本占比较大,因此增大电感和电容所导致的成本变化不大。虽然Q1的效率比其他IGBT低,但其成本也相对较低,故选用Q1的解集可以选择更低的开关频率以获得与其他模块相当的平均损耗,同时成本更低。因此Q1在低成本区总体占优。

(2)在交界处的解*2和解*3,增大电感和电容带来的成本上升逐渐明显,同时开关损耗占比下降,依靠降低开关频率的损耗降低效果减弱,故Q1的优势减弱。Q2自身的低损耗开始抵消其成本的缺点,故在交界处右侧Q2占优。

(3)在低能耗区的解*4,总体成本较高,其中电感和电容成本占主要部分,开关频率较低。在低开关频率下,进一步降低开关频率将导致电感和电容的成本急剧上升,但开关损耗降低甚微。故此处帕累托前沿已接近水平,损耗难以进一步降低。

(4)由高斯混合分布图8可知,混合储能系统中的变换器工作负载长期处于低负载条件,短期处于高负载条件,故在此条件下Q3在高负载时的高效率(如图12所示)不具优势。

综合上述分析,为了获得损耗和成本两方面均衡的方案,在帕累托前沿曲线低成本到低能耗过渡区的解较为理想。另外,比较*2和*3可以发现这两个方案的成本和平均损耗一致,而电感和电容更小的方案*3显然体积更少,故*3为本优化问题一个较为理想的方案。

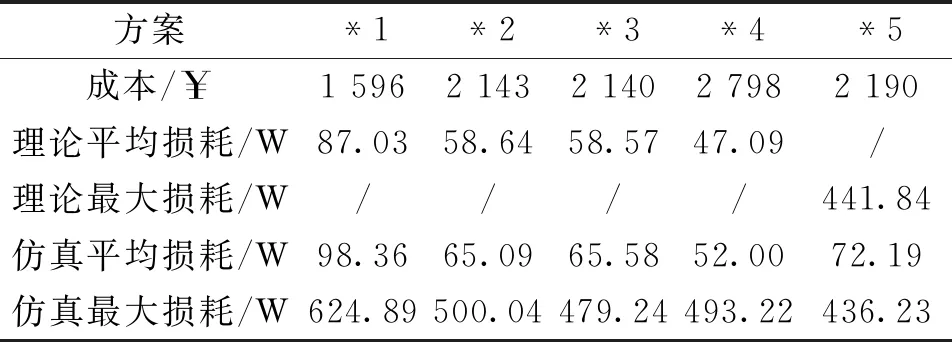

为了验证基于高斯混合分布优化的效果,本文还设计了一款非基于负载分布优化的变换器作为对比。考虑到额定功率30 kW下的效率,根据图12所示的变换器效率曲线选定了IGBT模块Q3,并采用损耗Ploss和成本θ优化得到对比变换器的方案*5。通过仿真运行于WLTC工况下的混合储能系统,对比各个变换器的平均损耗和最大损耗,结果如表7所示。可见,基于高斯混合分布优化得到的方案可在平均损耗和成本方面同时优于根据效率最大化设计的方案。

表7 两种方法的结果比较

6 结论

本文研究了电动汽车超级电容-锂电池半主动式混合储能系统中的DC-DC双向变换器优化设计问题。本文根据变换器在混合储能系统中的工作特点,采用GMM模型对变换器的负载功率和超级电容电压进行拟合,得到变换器负载的高斯混合分布。采用NSGA-II算法,基于高斯混合负载分布的变换器进行了多目标优化。优化结果表明,考虑变换器工作负载分布的优化方案可以得到平均损耗和成本均更低的方案,进一步提高混合储能系统的能量利用效率。利用多目标优化来辅助变换器设计可直观地体现出不同目标函数之间的冲突关系和不同决策变量取值所带来的影响。

本文还存在不足之处,优化结果仅能提供关于变换器损耗和器件成本的关系。除上述两者之外,变换器还有许多需要考虑的性能指标,例如,电感大小对变换器体积和动态性能影响、高开关频率所带来的其他问题等,未来将进一步开展这方面的研究。