不合格新拌混凝土回收利用基本试验研究

2021-07-07易卓然肖建庄薛松涛张恒春

易卓然, 肖建庄, 薛松涛, 韩 女, 张恒春

(1.同济大学 土木工程学院, 上海 200092; 2.中建商品混凝土(福建)有限公司, 福建 福州 350015)

随着中国建筑行业的蓬勃发展和2003年“禁现”政策的颁布实施,预拌混凝土使用率快速增长[1-2].由于调度过程和施工现场存在诸多不可控因素,在预拌混凝土使用过程中会不可避免地被部分退回[3-5].退回的混凝土,即不合格新拌混凝土,往往已经不能满足原来施工要求,无法直接进行二次利用.随着预拌混凝土产量的增多,不合格新拌混凝土的总量日益增长.上海某搅拌站近3a的不合格新拌混凝土总量如图1所示.由图1可见,随着搅拌站商品混凝土生产规模的扩大,不合格新拌混凝土产量在3a间增长了近10倍.

图1 2016~2018年某搅拌站混凝土产量与不合格新拌混凝土产量

处理不合格新拌混凝土的常规方法是直接废弃或骨料分离[3-5].直接废弃的处理方法是对资源的极大浪费,不符合节能减排的需要;骨料分离的处理方法是通过筛分、冲洗将不合格新拌混凝土中的骨料分离出来,用于新混凝土的制备.骨料分离处理方法在一定程度上实现了建筑材料的二次利用,但由于其中的水泥无法实现二次利用,材料再利用效率较低;同时,分离粗细骨料过程耗时较长、用水量巨大,增加了不合格新拌混凝土再利用的经济和环境成本.

本文通过将不合格新拌混凝土直接部分取代同配合比新拌混凝土制得再生混凝土的方式,来实现不合格新拌混凝土的回收利用.研究中采用多种外加剂对不合格新拌混凝土的工作性能进行调节,并研究了不合格新拌混凝土放置时间和取代率对再生混凝土抗压强度、坍落度和坍落度经时损失的影响,以期为不合格新拌混凝土的再生利用提供研究基础.

1 混凝土配合比和试验方法

1.1 试验原材料

水泥采用P·O 42.5,矿粉采用S95,粉煤灰采用Ⅱ级高钙灰;中砂细度模数为2.2~2.5,细砂细度模数为1.9~2.2;碎石粒径5~16mm;减水剂采用含固量(质量分数,本文涉及的含固量、掺量、比值等均为质量分数或质量比)20%的高性能聚羧酸减水剂;缓凝剂为二水合柠檬酸三钠(Na3C6H5O7·2H2O).

1.2 不合格新拌水泥净浆与新拌混凝土准备

运输或放置时间过长是导致新拌混凝土的工作性能无法满足施工要求的主要因素.因此,研究运输或放置时间对新拌混凝土性能的影响,并寻求其工作性能改善方法意义重大.

为确定放置时间的大小,分别调研了沈阳市和上海市共计26个工地和14个搅拌站的相对位置,作为中型城市和大型城市的代表.其中,不合格新拌混凝土放置时间tp由如下公式定义:

tp=λtd+tc+tm

(1)

式中:λ为路况系数,取1.2;td为往返一般耗时;tc为工地反应时间,据调研取30min;tm为搅拌站反应时间,据调研取20min.沈阳市和上海市工地退回的不合格新拌混凝土放置时间分布如图2所示.

图2 沈阳市和上海市部分搅拌站不合格新拌混凝土放置时间分布图

由图2可知,在中型城市(沈阳市)中,不合格新拌混凝土放置时间呈现2至3峰的分布局势,分别集中于90、150、240min左右,这与搅拌站的分布有关.一般而言,工地会从邻近的搅拌站调配商品混凝土,此时退换较为方便,放置时间一般为75~135min;兼顾价格和供应因素,或工地处于郊区,路程往返约需2h,此时放置时间为135~195min;考虑运送成本和工地需求,搅拌站一般不供应单程车程2h以上的工地.在大型城市(上海市)中,由于搅拌站数目和工地数目相对密集,因此不合格新拌混凝土放置时间呈现中心集中趋势,但相应的,考虑交通堵塞因素,放置时间也相对较长.考虑上述情况,后续试验放置时间分别取90、180、270min,分别对应就近区段混凝土供应情况、相邻区段调配混凝土和偏远地区混凝土供应情况,以及误工的极限状态,并进行后续研究.

研究中,将新拌水泥净浆和新拌混凝土分别静置90、180、270min,获得相应材料,称为不合格新拌水泥净浆和不合格新拌混凝土.在各放置时间结束后,拌制同配合比混凝土,并以不同掺量掺入不合格新拌水泥净浆和不合格新拌混凝土.新拌水泥净浆基本配合比为:m(水泥)∶m(矿粉)∶m(粉煤灰)∶m(水)=0.70∶0.14∶0.16∶0.29;新拌混凝土基本配合比为:m(水泥)∶m(矿粉)∶m(粉煤灰)∶m(水)∶m(中砂)∶m(细砂)∶m(碎石)∶m(减水剂)=0.70∶0.14∶0.16∶0.50∶1.71∶0.57∶2.91∶0.43.

2 水泥净浆试验及其分析

2.1 水泥净浆试验参数

采用减水剂-缓凝剂外加剂体系调节不合格新拌水泥净浆工作性能.减水剂和缓凝剂的掺入能够改善不合格新拌水泥净浆的工作性能,延迟其初凝和终凝时间[6-7].然而,减水剂和缓凝剂的过量使用可能对材料强度造成不利影响[8].为了确定减水剂和缓凝剂的合理掺量,开展了不同外加剂掺量水泥净浆初凝、终凝时间和流动度经时损失试验:

(1)测试未掺加外加剂的对照组新拌水泥净浆的初凝时间、终凝时间、初始净浆流动度和15、30、45、60min 的流动度损失.

(2)将新拌水泥净浆静置至初凝前90min、初凝时、初凝后90min作为3类不合格新拌水泥净浆.按照测定的初凝时间,在后续配制步骤中这3类不合格新拌水泥净浆的放置时间tp分别为90、180、270min.

(3)对3类不合格新拌水泥净浆的工作性能进行调节.将每类不合格新拌水泥净浆分为3组,以水泥净浆质量为基准,分别掺入0.025%、0.050%、0.100%的缓凝剂,再掺入减水剂,直至水泥净浆流动度合格.测定各组不合格新拌水泥净浆的初凝时间、终凝时间、初始净浆流动度和15、30、45、60min的流动度损失.其中,掺加缓凝剂后不合格新拌水泥净浆的凝结时间从掺入缓凝剂的时间点(即放置时间后)起算.

2.2 水泥净浆工作性能试验结果

针对不合格新拌混凝土再生利用的工作性能要求,减水剂-缓凝剂外加剂体系处理预期效果为:在已经预先掺加缓凝剂状态下,掺加减水剂后的不合格新拌水泥净浆流动度达到同配合比水泥净浆的标准、流动度经时损失最小;不合格新拌水泥净浆的初凝、终凝时间与同配合比水泥净浆的初凝、终凝时间接近.

按现有研究设置了缓凝剂掺量梯度[9],进行工作性能对比试验,试验结果见图3.图3(a)、(c)中,缓凝剂掺加过量的水泥净浆终凝时间超过允许范围,故未记录.

由图3(a)、(b)可见,对于放置时间为90min的不合格新拌水泥净浆,缓凝剂最优掺量为0.025%.在该掺量下,该类不合格新拌水泥净浆的初凝、终凝时间分别为360、465min,与对照组相当;其流动度经时损失曲线同样与对照组高度吻合.

由图3(c)、(d)可见,对于放置时间为180min的不合格新拌水泥净浆,缓凝剂最优掺量为0.050%.3组试验组中,掺量为0.025%和0.050%的试验组流动度经时损失相近,同时初凝、终凝时间也均与对照组接近,此处取相对较高值.

由图3(e)、(f)可见,对于放置时间为270min的不合格新拌水泥净浆,缓凝剂最优掺量为0.100%.放置时间达到270min时,水泥净浆已发生初凝,此时水泥净浆凝结过程对缓凝剂掺量的敏感度显著下降,掺量低于0.100%时的初凝、终凝时间变化与缓凝剂掺量关联性较低.缓凝剂掺量为0.100%时,该类不合格新拌水泥净浆的初凝、终凝时间分别为300min和360min,与对照组试验结果最为相似.

图3 3类不合格新拌水泥净浆的工作性能

综上,放置时间不大于180min的不合格新拌水泥净浆工作性能对缓凝剂掺量较为敏感,少量掺入(0.025%)即可获得超过300min的初凝时间;放置时间达到270min时,不合格新拌水泥净浆对缓凝剂掺量不再敏感,掺量达到0.100%时,其初凝时间可延长至300min.

该现象符合柠檬酸钠缓凝剂的工作机理.单个柠檬酸钠大分子中含有3个羟基,作为活性基团,一方面,羟基可在水泥表面形成氢键,阻止水化进行;另一方面,羟基可与水泥表面钙离子吸附成膜,阻碍水泥粒子与游离水接触反应,从而抑制水泥水化过程[9].硅酸盐水泥前期水化主要是硅酸三钙(C3S)的水化.在初凝前,C3S水化处于诱导期,水化反应速率极慢,水泥颗粒状态相对恒定[10],水泥水化产物数量较少,水泥颗粒仍呈分散状态,柠檬酸钠吸附作用显著,此时,随着柠檬酸钠掺量的提高,其缓凝效果提升明显;初凝后,C3S水化进入快速反应期,水化反应剧烈进行并产生大量水化产物,未水化的水泥颗粒相对减少,柠檬酸钠的吸附效应产生的缓凝效果减弱;另外,水化产生的大量水化产物会对水泥颗粒间隙进行填充,形成C-S-H胶凝结构[11],水泥内部变得致密,在一定程度上阻碍了柠檬酸钠的吸附效应,从而降低了柠檬酸钠的缓凝作用.

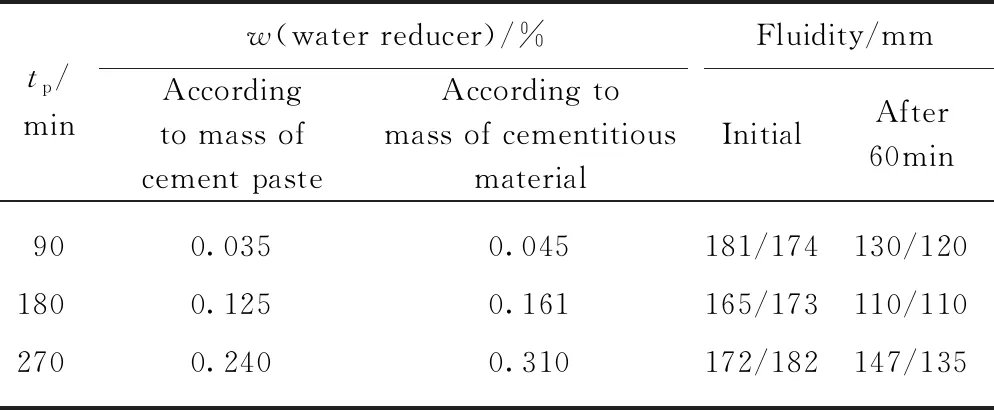

基于上述分析,本研究建议的不合格新拌水泥净浆中缓凝剂、减水剂掺量(两者均分别以水泥净浆质量和胶凝材料质量为基准)如表1、2所示.

表1 不合格新拌水泥净浆的建议缓凝剂掺量

表2 不合格新拌水泥净浆的建议减水剂掺量

3 混凝土试验及其分析

3.1 再生混凝土制备

基于不合格新拌水泥净浆试验结果,开展了不同放置时间、不同取代率(R)的再生混凝土工作性能和力学性能研究.

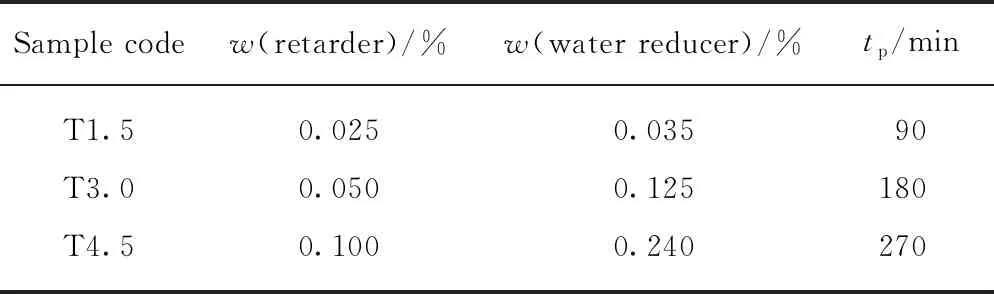

在再生混凝土工作性能研究中,选取不同放置时间(90、180、270min)的不合格新拌混凝土,以20%取代率取代新拌混凝土,根据建议的缓凝剂掺量制备再生混凝土,并测试其初始坍落度和30、60、90min的坍落度经时损失.坍落度试样编号见表3,试验结果见图4.

表3 再生混凝土坍落度试样编号

图4 再生混凝土坍落度

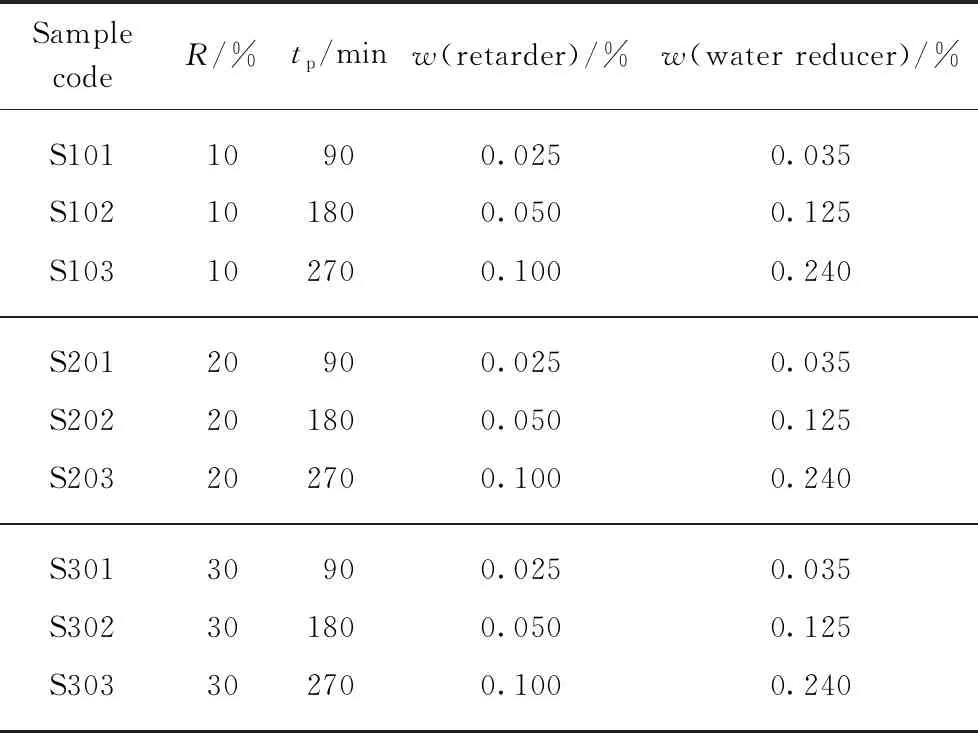

在再生混凝土力学性能研究中,选取不同放置时间(90、180、270min)的不合格新拌混凝土,分别以10%、20%、30%取代率取代新拌混凝土,根据建议的减水剂和缓凝剂掺量制备再生混凝土,并测试其7、28d抗压强度.抗压强度试件编号见表4;试验结果见图5.每组抗压强度试验至少包含3个试件,结果取平均值;试件尺寸均为100mm×100mm×100mm.

表4 再生混凝土抗压强度试件编号

3.2 再生混凝土坍落度经时损失分析

由图4可知:采用表3中的减水剂-缓凝剂用量后,不同放置时间下20%取代率的再生混凝土初始坍落度均可达到近似新拌混凝土水平,坍落度为(180±20)mm;拌和完成后的30min内,再生混凝土仍能保持与新拌混凝土相似的坍落度水平.其中,采用放置时间为180min的不合格新拌混凝土制备的再生混凝土30min坍落度损失接近于新拌混凝土.

然而,由于水泥水化过程的不可逆性,再生混凝土水化程度总体高于新拌混凝土.经过60min后,再生混凝土坍落度经时损失较大的特征逐渐显著,坍落度呈现加速下降趋势.此时,3类再生混凝土坍落度均低于新拌混凝土,但仍大于100mm,满足JGJ/T10—95《混凝土泵送施工技术规程》要求泵送高度30m以下时的泵送施工标准.随后,再生混凝土坍落度进一步下降,90min时3类再生混凝土坍落度均低于100mm,无法满足泵送施工要求.因此,建议再生混凝土生产后尽快在工程中使用;若生产后停滞时长超过60min,则建议用作混凝土砌块、路沿石或其他水泥基制品的制备.

3.3 再生混凝土抗压强度分析

不同放置时间下,取代率不同的再生混凝土试件7、28d抗压强度测试结果如图5所示.

由图5可见,相对新拌混凝土对照组,再生混凝土试验组的抗压强度均得到了一定程度的提升.混凝土早期抗压强度主要与水灰比和水化程度有关.水化程度越高、水灰比越低,混凝土早期抗压强度相对越高[12].在试验中,一方面,由于不合格新拌混凝土放置时间较长,其内部水分经蒸发散失和水化反应后减少,降低了再生混凝土的水灰比,使得再生混凝土抗压强度有所提升;另一方面,已经水化的部分不合格新拌混凝土的掺入,间接提高了再生混凝土的水化程度,又促使再生混凝土的抗压强度得到进一步的提升.

图5 不同取代率下的再生混凝土抗压强度与放置时间的关系

当不合格新拌混凝土放置时间相同时,随着不合格新拌混凝土取代率的增大,再生混凝土的7、28d抗压强度整体呈现下降趋势.产生这种现象的主要原因是外加剂的掺入.安格尔[8]的研究表明,同时掺加柠檬酸钠缓凝剂和聚羧酸减水剂时,羧基、酮基等活性基团对混凝土内水泥粒子的吸附作用较大,能较大地降低水泥的早期水化程度,从而使得混凝土7、28d抗压强度均有下降.随着放置时间的延长,混凝土水化逐渐完全,强度下降趋势逐渐减缓.随着不合格新拌混凝土取代率的增加,柠檬酸钠缓凝剂和聚羧酸减水剂掺量相应增大,对再生混凝土水化反应产生的阻碍作用增大,使得再生混凝土抗压强度降低.其中,由于减水剂-缓凝剂用量在水泥水化早期影响更为显著,因此再生混凝土7d抗压强度对不合格新拌混凝土取代率更为敏感.

当不合格新拌混凝土取代率相同时,再生混凝土7d抗压强度与放置时间的相关性较弱,放置时间为180min的试验组抗压强度整体低于放置时间为90、270min的试验组.此时,外加剂掺量与所掺入不合格新拌混凝土水化程度作为2个主要影响因素,共同影响了再生混凝土的7d抗压强度.再生混凝土28d抗压强度随放置时间延长而不断降低,此时外加剂掺量成为主要影响因素,导致了外加剂掺量较多的270min试验组抗压强度最低.

4 结论

(1)初凝前的不合格新拌混凝土可作为再生混凝土的制备原料.通过将不合格新拌混凝土按比例部分取代新拌混凝土,并采用减水剂-缓凝剂外加剂体系对不合格新拌混凝土的工作性能进行调节,可以制备出性能合格的再生混凝土.

(2)减水剂-缓凝剂外加剂体系可有效调节不合格新拌水泥净浆的工作性能.采用减水剂-缓凝剂建议掺量时,不合格新拌水泥净浆初始流动度和60min 内流动度经时损失与同配合比新拌水泥净浆相似.

(3)不合格新拌水泥净浆中减水剂-缓凝剂建议掺量适用于不合格新拌混凝土工作性能的调节.再生混凝土初始坍落度和30min内坍落度经时损失与同配合比新拌混凝土相似;60min后再生混凝土坍落度经时损失显著增大,60~90min内再生混凝土坍落度损失约为新拌混凝土坍落度损失的2.5倍.

(4)在本试验中,再生混凝土抗压强度整体优于同配合比新拌混凝土.

(5)当不合格新拌混凝土放置时间相同时,随着不合格新拌混凝土取代率的增大,其中的减水剂-缓凝剂掺量相应增加,再生混凝土7、28d抗压强度整体呈现下降趋势;7d抗压强度对不合格新拌混凝土取代率更为敏感.

(6)当不合格新拌混凝土取代率相同时,放置时间较长的不合格新拌混凝土水化程度更高,减水剂-缓凝剂用量更大.外加剂掺量与所掺入不合格新拌混凝土的水化程度共同影响了再生混凝土的抗压强度.

(7)本文采用不合格新拌混凝土制备出再生混凝土,对其制备工艺流程的有效性进行了验证.由于本文得到的最适宜外加剂类型和掺量会随混凝土类型及其配合比等发生变化,因此应根据具体情况进行具体分析.