一体化组合体电解槽制备电解锰工业化应用分析

2021-07-07李武斌刘益宏杜洪伍叶昌美任康铭

黄 健,李武斌,刘益宏,杜洪伍,张 谊,李 勇,叶昌美,任康铭

(1. 贵州省新材料研究开发基地,贵州 贵阳 550014; 2. 四川省讯益节能科技有限公司,四川 成都 610000)

电解锰用途广泛,在钢铁工业中,锰的用量仅次于铁,90%的锰用于钢铁工业,10%用于有色冶金、化工、电子、电池和农业等行业[1]。我国从1956年开始电解锰的工业生产,现已成为电解锰的主要生产国和出口国[2]。电解锰的主要生产方法是电解冶金法,即通过电解硫酸锰或氯化锰溶液而得到,氯化锰溶液电解过程中因存在盐酸腐蚀性大、阳极产生大量有毒氯气、盐酸和氨,易造成环境污染等问题未在工业上得到应用[3-5],实际工业生产中,采用电解硫酸锰溶液得到电解锰,而电解硫酸锰溶液同样存在能耗高、污染重的问题。

2016年,为贯彻《中华人民共和国环境保护法》和《中华人民共和国清洁生产促进法》,指导和推动电解锰行业依法实施清洁生产,提高资源利用率,减少和避免污染物的产生,保护和改善环境,中华人民共和国国家发展和改革委员会、环境保护部和工业和信息化部联合发布电解锰行业清洁生产评价指标体系[6],评价指标体系中对电解槽、直流电耗、阳极泥产生量均提出相应评价指标。

传统电解锰工序中采用木质结构的电解槽,该电解槽为手工制造,规格尺寸难以保证,存在密封性能差、易返酸、能耗高、效率低的问题。因此,研发一种节能环保的电解槽对于我国电解锰行业的可持续发展具有重要意义。

1 试 验

1.1 实验原料

工业化实验在贵州某锰业有限公司实施,实验原料采用净化后的硫酸锰电解溶液,电解液含Mn2+36 g/L,硫酸铵浓度100 g/L,pH值7,添加剂为二氧化硒浓度0.03 g/L,电解温度为40℃。

1.2 实验设备

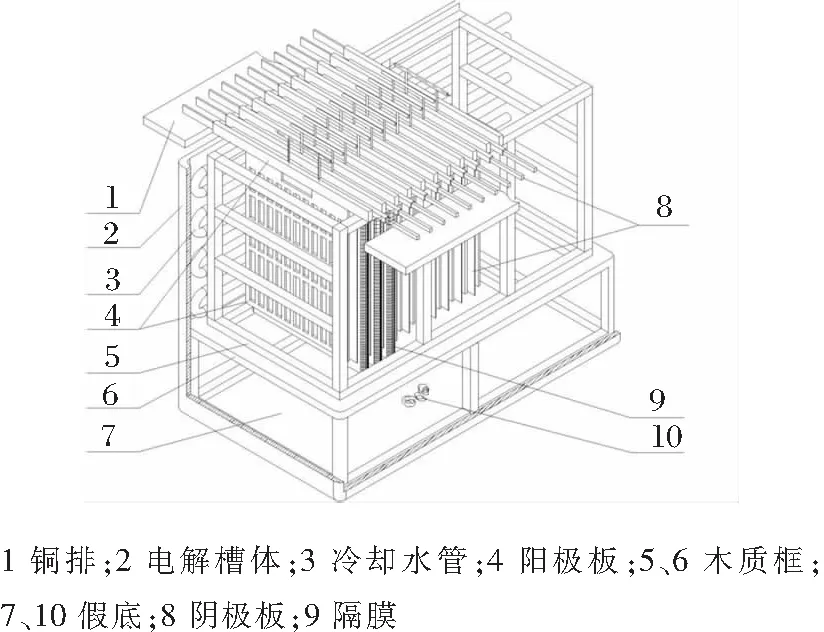

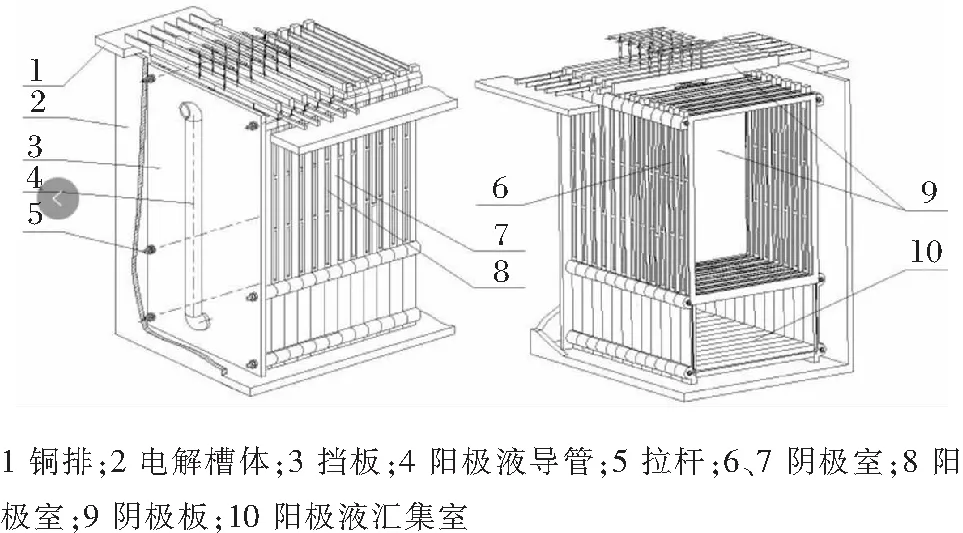

传统电解槽材质为木质结构,如图1所示,采用布袋式隔膜和铅合金板栅阳极构成电解槽。一体化膈膜组合体电解槽如图2所示,材质采用特制复合塑料制备。每个组合体由35个标准单元组成,包含35张阳极板,34张阴极板,电解组合体下设有阳极液汇集室,可以保证阳极液不返流。

图1 传统电解槽

图2 一体化组合体电解槽

2 结果与讨论

2.1 产量对比分析

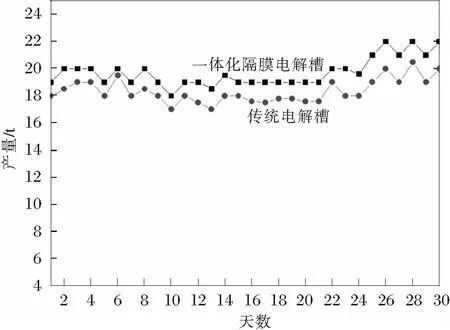

图3为两条工业化生产线在电解液含Mn2+36 g/L,硫酸铵浓度100 g/L,溶液初始pH值7,温度为40℃,二氧化硒浓度0.03 g/L,电解周期24 h,阴阳极板电流密度均相同的条件下,电解30 d的电解锰产量。

图3 传统电解槽与一体化组合体电解槽的锰产量对比

由图3可以看出:相同工艺条件下生产30 d内,一体化组合体电解槽的电解锰产量均高于传统电解槽,主要因为一体化组合体电解槽电解产生的阳极酸由于压力差从阳极液汇聚室直接导出,不发生返酸现象,pH值较低,电解锰阴极上存在如下两个相互竞争的的反应。

析出金属锰反应:

Mn2++2e-=Mn

(1)

析氢反应:

2H2O+2e-=H2(g)+2OH-

E[H+/H2(g),平]=Eθ[H+/H2(g)]-

(2)

由式(2)可知,电解在常压下进行,氢气析出时应有P(H2)=101.325 KPa,E[H+/H(g),平]随着α(H+)的增大而增大。对于传统电解槽,当返酸现象发生时,阴极板上的电解锰会返溶,还会导致α(H+)变大,E[H+/H(g),平]变大,析氢电位变大,阴极上电势高的优先析出,即发生析氢反应,导致金属锰产量较低,对于一体化组合体电解槽,不发生返酸现象,α(H+)较低,锰离子的析出电位较高,产量较高[7]。

2.2 电流效率对比分析

为了比较传统电解槽和一体化组合体电解槽的电流效率,控制两条生产线在电解液含Mn2+36 g/L,硫酸铵浓度100 g/L,pH值位7,电解温度40℃,二氧化硒浓度0.03 g/L,电流11 500 A,阴极电流密度0.03 A/m2,电解周期24 h。

(3)

式(3)中:Δm为表示沉积锰的质量,g;n为锰沉积反应电子数;F为法拉第常数,C/mol;I为反应电流,A;t为反应时间,s;M为锰的摩尔质量,g/mol。

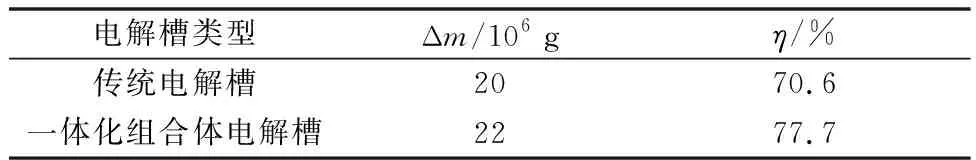

根据式(3)计算电解槽的电流效率[8-9],结果见表1。

表1 传统电解槽与一体化电解槽的电流效率

从表1可以看出:传统电解槽的电流效率为70.6%,一体化组合体电解槽的电流效率可以达到77.7%,一体化组合体电解槽的电流效率高于传统电解槽。其原因为发生析氢反应引起过多的电能损耗,导致传统电解槽的电流效率较低。

2.3 阳极泥产生量对比分析

为了比较传统电解槽和一体化组合体电解槽的阳极泥产生量,控制两条生产线在电解液含Mn2+36 g/L,硫酸铵浓度100 g/L,pH值位7,电解温度40℃,二氧化硒浓度0.03 g/L,电流11 500 A,阴极电流密度0.03 A/m2,连续生产20 d,测定单台电解槽的阳极泥产生量和金属锰产量,结果见表2。

表2 传统电解槽与一体化电解槽的阳极泥产生量

从表2可以看出:传统电解槽生产1 t电解锰的阳极泥产生量为133 kg,一体化组合体电解槽的阳极泥产生量为42 kg,低于传统电解槽。其原因为:对于电解锰阳极过程,同时发生析出MnO2和O2的如下两个竞争反应:

Mn2+-2e-+2H2O=MnO2+4H+

2H2O-4e-=O2↑+4H+

实际工业生产中,要求竟可能少产出MnO2,即减少阳极泥的产生量,以减少Mn2+的消耗和造成电解液的浑浊,MnO2和O2的析出电势随温度变化趋势见图4[10]。

图4 电势温度变化

氧气的标准电极电势E1和二氧化锰的电极电势E2都随着温度的升高而下降,而且电位差E1-E2的数值也在增大。温度较高时,对二氧化锰的生成更有利[11],传统电解槽的结构不易散热,温度偏高不易控制,导致MnO2的产生量较大,而一体化组合体电解槽阳极液直接从阳极液汇聚池导出,散热效果较好,MnO2的产生量较小,即阳极渣的产生量较少。

3 结 论

1)在相同工艺条件下,一体化组合体电解槽的产量高于传统电解槽,其主要结构优点为密封性好,不返酸,由于压力差把阳极液直接导出,抑制了析氢反应的发生。

2)传统电解槽由于发生析氢反应引起过多的电能损耗,传统电解槽的电流效率为70.6%,一体化组合体电解槽的电流效率可以达到77.7%,一体化组合体电解槽高于传统电解槽。

3)一体化组合体电解槽生产1 t电解锰的阳极泥产生量为42 kg,传统电解槽的阳极泥产生量为133 kg,一体化组合体电解槽具有散热效果好的优点,抑制了MnO2的析出反应,一体化组合体电解槽的阳极泥产生量低于传统电解槽。