可靠性增长试验中抗振恒温晶振失效案例分析

2021-07-07龚小维

龚小维

(中国西南电子技术研究所,四川 成都 610036)

0 引言

可靠性增长试验的目的是暴露电子产品的设计缺陷、确定产品的故障模式[1],并通过设计改进措施来防止故障再现、提高产品的可靠性,从而使产品的可靠性得以增长并达到规定的可靠性指标要求[2]。

某航天飞行器载小型化通信设备主要实现飞行器与中继卫星的前返向通信功能,在研制过程中通过施加综合加速应力来激发该设备故障,以改进设计,提升其可靠性。该通信设备可靠性增长试验总周期为55个循环,每个循环7 h,综合加速应力采用高低温、湿度、随机振动和电应力的综合。在进行到40个循环时,通信设备出现信道模块返向无射频信号输出,前向遥控接收不正常,并且基带模块异步串口无状态信息输出的异常现象。通过基于故障树分析和机理分析,故障定位于通信设备中超小型抗振恒温晶振减振器疲劳损坏致使引出端连接线断裂,导致通信设备无基准时钟输入从而出现上述故障。

本文对抗振恒温晶振的减振原理和损坏机理进行了分析,提出了改进措施,并对改进措施进行了仿真和试验验证,达到了提升产品可靠性的目的,对于提升类似航天电子产品的可靠性设计水平具有一定的参考意义。

1 抗振恒温晶振减振原理

随着空间技术的迅速发展,各种高速飞行器对其使用的电子仪器设备在振动、冲击和加速度等恶劣环境下的抗干扰能力提出了越来越高的要求[3]。而对振动极为敏感的晶体振荡器是各类电子设备中不可缺少的高稳定基准频率源,振动对晶振输出频率稳定度及噪声的影响已不容忽视[4]。

在振动条件下,晶振的电性能特别是相位噪声会出现明显的恶化[5]。该通信设备中尺寸为25.4 mm×25.4 mm×15 mm的超小型抗振恒温晶振采用振动隔离的方式来实现减振,在晶振内部所使用的隔振材料是不锈钢钢丝绳,减振结构采用专门设计的多支点固定支架,利用不锈钢钢丝绳弯曲形成弹性结构将内部晶振电路板悬挂,使传递到晶振上的加速度减小。为了避免连接线缆对减振效果带来影响,晶振功能引脚与电路板之间采用细导线连接。

晶振减振结构安装示意图如图1所示。采用了4根等长的不锈钢钢丝绳弯曲成弹性结构,以保证减振器各个方向受力均衡。

图1 晶体减振装置安装示意图

减振结构中对被减振的电路板及晶体采用了黄铜材质的配重支撑块,通过对配重支撑块及钢丝绳的匹配设计,隔离减弱振动量级。配重块设计质量越重,则自谐振频率可以降得越低,振动隔离效果越好,但同时钢丝绳在振动时产生的位移和承受的应力也越大,产品可承受的振动量级也越低。该型晶振综合考虑指标要求和振动量级,设计的配重块质量为4.9 g。

对晶振的减振结构进行仿真,仿真分析包括模态仿真和功率谱密度仿真。振动条件按GJB 360B-2009方法214中条件I-B(加速度总均方根值约7.7 g)进行分析。

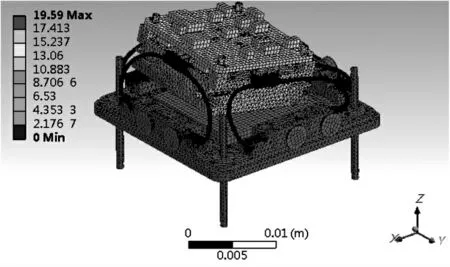

模态分析的一阶仿真结果如图2所示,模态分析的二阶仿真结果如图3所示。一阶频率为90.95 Hz,二阶频率为91.094 Hz,从仿真结果中可以看到,晶振受到振动后,不锈钢钢丝绳带动电路板和配重支撑块形成平动和转动,形成了有效的机械减振。自谐振频率低于100 Hz,远离该通信设备要求的偏离主频1 kHz位置的噪声信号,可以满足机械减振设计要求。

图2 模态一阶仿真分析结果

图3 模态二阶仿真分析结果

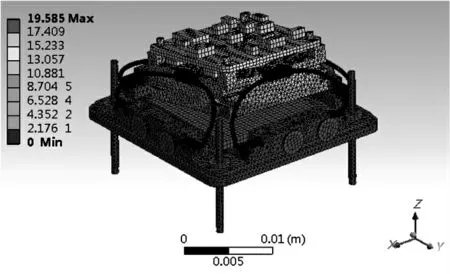

GJB 360B-2009方法214中条件I-B进行的加速度总均方根值仿真结果如图4所示。从图4中可以看到,在振动条件下振动能量集中在外壳上,传导到电路板区域的加速度总均方根值为4.38 g,低于I-B条件7.7 g的加速度总均方根值。1 kHz位置的加速度谱密度由0.04 g2/Hz降低至0.007 g2/Hz,说明该减振结构有明显的减振效果。从仿真结果中还看到电路板在振动后的最大位移为0.1 mm,而电路板与结构件的最小间隙为2.3 mm,振动过程中没有碰撞外壳的风险。钢丝绳受到的最大等效应力值约为15.81 MPa。

图4 条件I-B的加速度总均方根值仿真结果

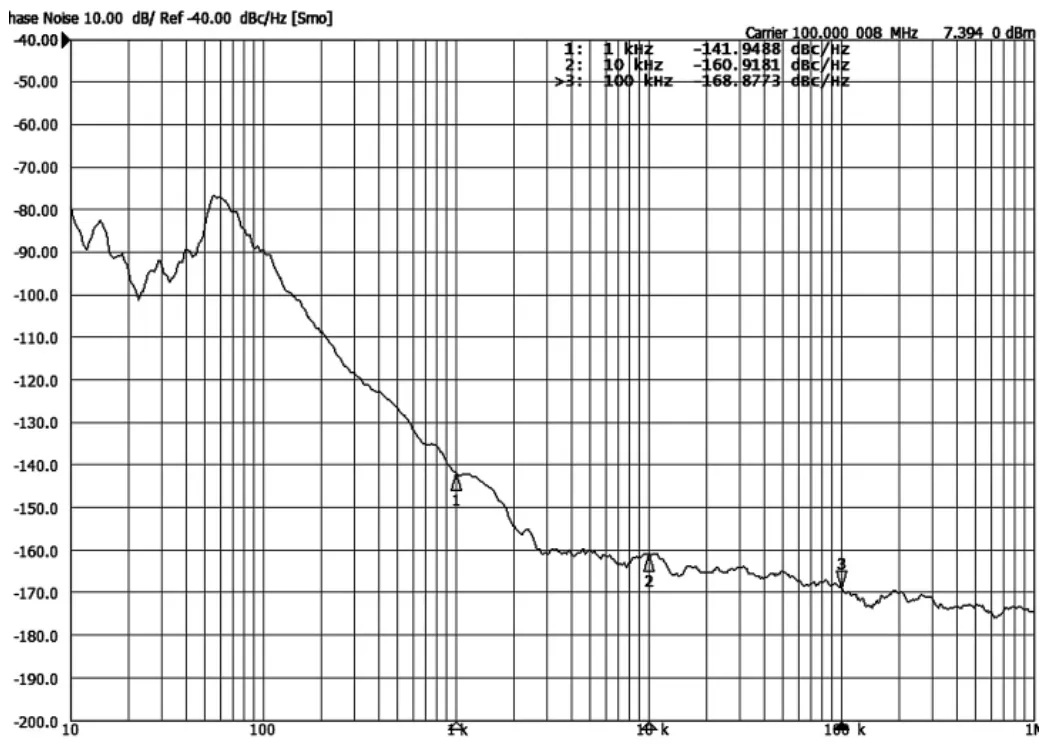

对该减振结构的减振效果进行了试验测试验证,在GJB 360B-2009方法214中条件I-B振动条件下,产品的动态相位噪声可以达到约-140 dBc/Hz@1 kHz(±3 dB),可满足该通信设备动态相位噪声≤-130 dBc/Hz@1 kHz的指标要求,并有约10 dB的设计裕量。

2 减振器损坏机理分析

该型晶振设计时考虑承受的抗振动量级为GJB 360B-2009方法214条件I-B,加速度谱密度最大值为0.04 g2/Hz,加速度总均方根值约为7.7 g。在产品设计时抽取该型产品样品按此振动条件进行过X、Y、Z3个方向共30 h的耐久振动摸底,结果表明,该产品满足振动要求。

该晶振随整机进行可靠性增长的试验条件如图5所示,该试验条件为高低温、振动、湿度和电应力复合条件,振动加速度谱密度最大值为0.05 g2/Hz,加速度总均方根值约为7.35 g。

图5 可靠性增长试验单周期剖面示意图

由于晶振在整机中安装位置及固定方式不同,整机施加振动时,传递到晶振上的振动量级通常会发生一定的变化。该小型化通信设备整机中采用卡箍将晶振和结构加强板固定,其安装位置尽量地靠近整机安装支耳。通过试验对整机中晶振量级情况进行了振动测试,振动测试情况如图6所示。测试表明传递到晶振的振动量级与整机量级基本一致,振动量级与GJB 360B-2009方法214条件I-B基本相当。

图6 整机振动量级摸底测试

由于可靠性增长试验时间较长,比晶振验证时进行的耐久摸底试验要求更加严格,在设计时未对减振结构设计是否能满足该可靠性增长试验的要求进行全面的评估和验证。

可靠性增长试验的高湿环境和温度变化对钢丝绳应力影响相对较弱,钢丝绳应力主要受振动影响,当器件长时间处于同一个方向振动时,将对钢丝绳接触点造成疲劳性损伤,当损伤超过一定限度时会造成钢丝绳断裂。其中一根钢丝绳断裂会瞬间破坏剩余3根钢丝绳的应力平衡,导致剩余3根钢丝绳依次断裂,最终造成内部电路板脱落及电连接引线拉裂,晶振出现无输出故障。故障晶振开盖后内部情况如图7所示,从图7中可以看出,晶振内部电路板及支撑块已经脱落,引出端连接线断裂。

图7 故障晶振开盖后情况

此次可靠性增长试验时间较长,一共55个循环,在每个循环低温半周与高温半周分别加振2 h15 min,该晶振在进行到40个循环时出现故障,已累计承受振动180 h,减振结构钢丝绳由于振动疲劳出现断裂,证明该设计不能满足可靠性增长试验的要求,需进行改进。

3 改进措施

通过对晶振减振原理进行分析可知,可以通过增强钢丝绳的强度或降低配重块的质量的方式来提高减振器的耐振动能力。

该晶振采用的是直径为Ф0.36 mm的7×7不锈钢钢丝绳,由于晶振体积很小,如果更改为Ф0.45 mm的钢丝绳,则硬度较大,减振效果差,且钢丝绳硬度增大后减振组件的装配难度很大,故增强钢丝绳强度的措施不适用。

通过降低配重支撑块质量的方式,可以减小在振动时钢丝绳产生的位移和承受的应力,从而进一步地提升晶振的耐振动能力。该方式无需对晶振电路板和配重支撑块的结构尺寸进行更改,仅对配重支撑块的材质进行更改,将配重支撑块的材质由铜更换为铝。将配重块材质由铜更换为铝之后,配重块的质量由4.9 g降低为1.5 g,理论上可明显地提升产品的耐振动能力。为了保证配重支撑块的可焊性,铝材质配重支撑块采用与铜材质配重支撑块相同的镀镍表面处理。

4 仿真及试验验证

对使用铝材质配重块对减振器进行的改进设计做了仿真分析。

采用solid186单元对改进设计后的晶振进行网格划分,单元数量为528 141个,节点数量为881 391个,晶振有限元网格模型如图8所示。

图8 铝材料配重块的加速度总均方根值仿真结果

通过仿真分析可得,减振器的最小模态频率为140.69 Hz,相比采用铜材质的90.95 Hz频率有所升高,但仍然远离1 kHz;电路板组件的最大变形为0.064 6 mm(X、Y方向),不会与其四周结构发生碰撞;最大加速度RMS为75.623 m/s2,位于底座,与输入振动量级一致;最大等效应力值约为10.53 MPa,相比采用铜材质配重块的15.81 MPa,降低了约1/3。

从各个方向的PSD响应曲线仿真结果来看,最大共振方向出现在Z方向,共振放大率为3.33;最小减振效率出现在Z方向,对PCB组件的隔振效率为22.5%,位于钢丝绳隔振器正常指标区间下限,钢丝绳结构依然有较好的减振效果,方案可行。

为了验证更改为铝材质的可行性,进行了动态相噪和耐振动能力的试验验证。

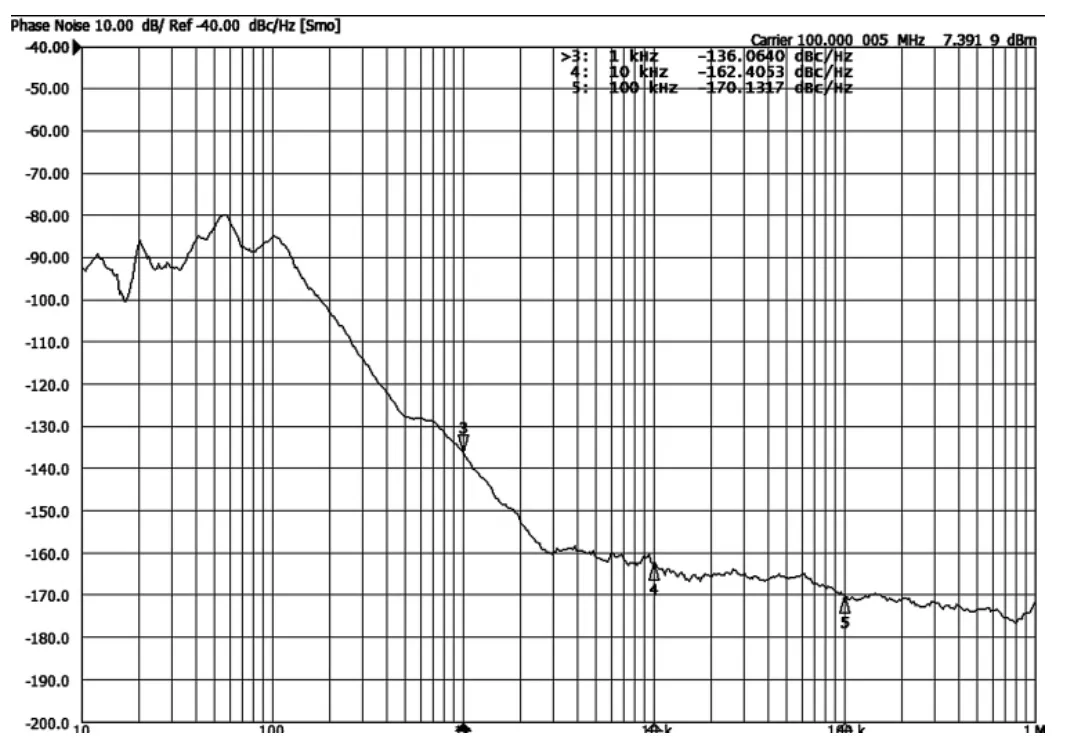

首先,按GJB 360B-2009方法214中I-B振动条件进行晶振动态相位噪声测试,铜材质配重块和铝材质配重块测试结果分别如图9、10所示。从测试结果中可以看出,使用铝材质配重块后,晶振的动态相位噪声相比采用铜材质恶化约5 dB,但仍满足≤-130 dBc/Hz@1 kHz的指标要求,且有约5 dB的指标裕量。

图9 铜材质配重块动态相噪曲线

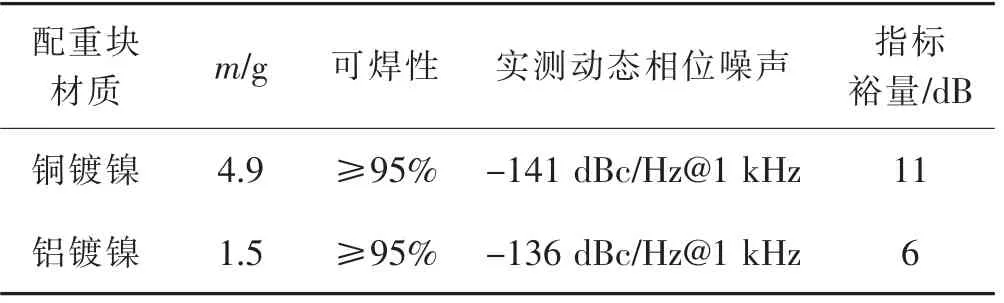

采用两种材质配重支撑块动态相噪测试对比数据如表1所示,从表1中可以看出,采用铝材质配重块后,产品动态相噪指标出现恶化。

图10 铝材质配重块动态相噪曲线

表1 动态相噪测试对比数据

通过晶振动态相噪测试,使用铝材质配重块后,在偏离主频1 kHz处晶振的动态相位噪声会恶化约5 dB,由-141 dBc/Hz恶化为-136 dBc/Hz。根据卫星数据传输技术规范要求,KSA链路用户终端的射频输出在偏离载频1 kHz处要求相噪不大于-70 dBc/Hz。

由指标计算分析可得,当100 MHz基准时钟在偏离主频1 kHz处、相噪为-136 dBc/Hz时,对应输出30 GHz射频信号相噪为:

信道模块射频相噪主要由链路放大和变频等环节引入,通过对二本振倍频信号相噪测试得知,在偏离主频1 kHz处相噪指标实测值为-82.43 dBc/Hz,扣除插损和仪器本身误差等因素与指标计算结果基本吻合。经理论和实测分析可得,信道模块相噪指标仍有较大的裕量,晶振器件更改后仍能满足设备使用要求。

然后,对比分析两种材质配重块的耐振动性能,对晶振在加速度总均方根值约24 g条件下进行了X、Y、Z3个方向共3 h的随机振动试验,试验后进行测试。结果显示:采用铜材质配重块的产品内部钢丝绳断裂,引出端连接线拉裂;而采用铝材质配重块的产品工作正常,减振结构未损坏,晶振输出正常。

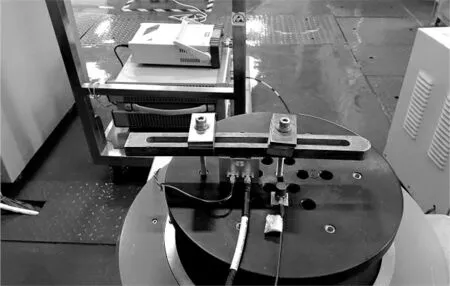

为了进一步地验证采用铝材质配重块减振器的可靠性,按整机可靠性增长试验条件,对铝材质的晶振进行了55+6=61个循环的振动试验,试验过程中实时监测晶振的输出情况,晶振在试验过程中输出正常。完成61个循环试验后,按7.35 g量级的2倍进行了24 h振动试验,晶振在试验过程中输出正常。试验后对晶振进行开盖检查,发现其内部减振器结构良好,未发生损坏,证明采用铝材质配重块的可靠性满足要求,试验过程照片如图11所示。

图11 振动试验过程照片

根据型号可靠性增长试验大纲要求,对采取改正措施后的设备做2个循环的验证试验,确认改正措施有效后,除出现故障的第40个循环不计入试验时间,前39个试验循环均计入试验时间,然后再补做了剩余15个试验循环。试验均顺利通过,说明该设备已满足本阶段的可靠性指标要求。

5 结束语

本文介绍了某航天飞行器载小型化通信设备在可靠性增长试验中暴露出的晶振失效故障,通过有效措施进行了改进设计并最终提高了航天产品的固有可靠性。本案例分析对于提高类似航天电子产品的可靠性设计水平具有一定的参考意义。