基于调节级主汽流量进行汽机动态滑压应用探讨

2021-07-07江苏利港电力有限公司张志亮汪文鉴苏瑞峰季金明

江苏利港电力有限公司 张志亮 汪文鉴 苏瑞峰 刘 军 季金明

滑压运行是汽轮发电机组节能降耗的主要的手段之一。通常的滑压曲线是以负荷作为自变量确定最优主汽压力的,当机组有供热、再热减温水量变化、背压变化等致使机组实际运行状态偏离试验状态时,滑压压力会偏离试验给出的最优状态。很多专家学者以对此进行了研究,如抽汽供热对滑压的影响等,提出了一些解决方法,如利用会热系统汽水矩阵方程,考虑电负荷、抽汽供热量、背压变化图形的汽轮机滑压优化计算方法等,但因现场工程应用的测量精度往往达不到精确计算的要求,理论上可行但实际应用较难,且参与计算的点越多偏差越大。

1 调节级主汽流量压力滑压函数确定与实现

1.1 调节级主汽流量压力滑压函数确定

当前广泛利用费流格尔公式和一些修正方法得到精度较高的主汽流量,为得到更精准热耗率等经济指标用于性能监测,但因在线测点的精度只用于工程运行监控需要,要想根据费流格尔公式得到精准的主汽流量较困难,根据一些文献资料研究[1-2],可利用机组依据ASME标准进行的高精度要求的性能试验数据计算的主汽流量及在线的调节级主汽流量与负荷进行对应匹配,试验期间的负荷与调节级主汽流量是单值函数关系,最终可确定以调节级主汽流量为自变量的机组滑压运行曲线。

负荷(MW)、主汽压力(MPa)、试验主汽流量(t/h)、调节级主汽流量(t/h)对应关系如下:580/24.20/1653/1661,550/23.20/1547/1567,500/21.61/1378/1411,450/19.94/1234/1254,400/18.27/1080/1098,320/15.00/865/865。负荷与试验主汽流量、在线调节级主汽流量关系曲线如图1,两个主汽流量有些偏差但不影响负荷与其一一对应关系。

图1 负荷与各主汽流量关系

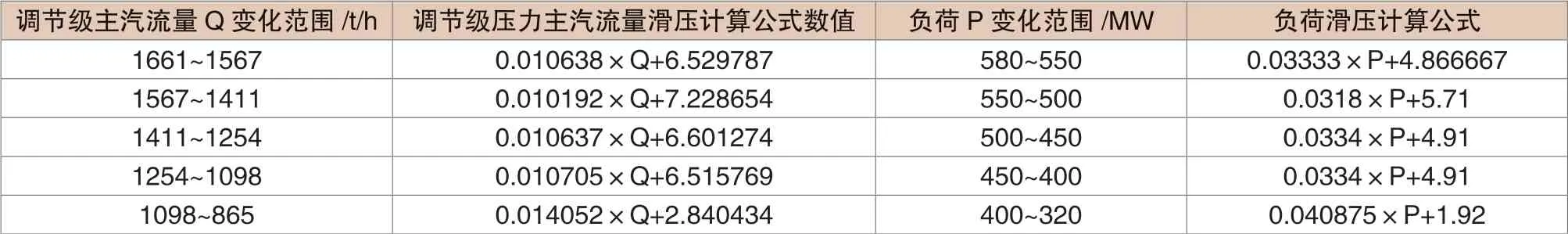

调节级主汽流量是由调节级压力为自变量的单一函数生成,而调节级压力测量有三个0.01级的压力变送器测得,数据准确性可得到保证,虽然由调节级压力单一函数生成的主汽流量不是由经典的费留格尔公式计算得出,但经过机组考核试验及通流改造试验及滑压优化试验结果都已证明该主汽流量与试验计算的主汽流量比较接近,且与负荷也成线性比例变化,该主汽流量变化趋势能能客观反映进入汽轮机高缸的能量变化。分别根据调节级主汽流量和负荷作为自变量形成的一一对应的分段滑压函数见表1,利用表1数据可得出调节级主汽流量压力滑压函数曲线(图2)。

表1 调节级主汽流量与负荷对应的滑压计算公式

图2 调节级主汽流量与滑压函数关系

1.2 调节级主汽流量压力滑压函数实现

利用原有的滑压控制逻辑,添加一路以调节级主汽流量为自变量的新滑压函数(图3)。

图3 滑压控制逻辑系统

2 主要变量对滑压的影响

2.1 不同负荷新、旧滑压函数应用对比

通过以上滑压控制逻辑的添加,实现调节级主汽流量为自变量的新滑压函数。450MW汽耗率对比:修正后负荷(MW)445.544/444.849,修正后主汽流量(t/h)1299.594/1282.914,滑压压力(MPa)/19.860/20.286,GV3开度(%)/17.780/14.252,排汽温度(℃)28.947/28.456,汽耗率(kg/kW.h) 2.917/2.884;500MW汽耗率对比:修正后负荷(MW)498.978/495.990,修正后主汽流量(t/h)1458.152/1434.393,滑压压力(MPa)21.649/21.836,GV3开度(%)19.879/18.046,排汽温度(℃)30.075/29.361,汽耗率(kg/kW.h)2.922/2.892;550MW汽耗率对比:修正后负荷(MW)550.012/550.454,修正后主汽流量(t/h)1587.555/1582.119,滑压压力(MPa)23.234/23.328,GV3开度(%)22.013/21.949,排汽温度(℃)31.935/30.471,汽耗率(kg/kW.h)2.886/2.874。

相同负荷工况尽量选择供热量相近或无供热、再热减温水相近等工况较稳定的时间段数据,负荷及主汽流量均是经过主、再参数及排汽温度修正,计算结果表明调节级主汽流量滑压函数投入后的汽耗率比负荷滑压函数的汽耗率均有所降低。

2.2 中压供热量对滑压的影响

我厂650MW机组的供热模式主要分为主汽提供的高压供热和热再抽汽提供的中压供热,某些资料研究[3]已提出抽汽模式下使用负荷滑压曲线已不合适,提出进行滑压修正或采用主汽流量为自变量的滑压曲线。

机组负荷600MW经过边界参数修正后,在主汽流量几乎维持不变的情况下供热约120t/h,机组负荷下降了约32.56MW,也就是平均抽出再热汽37t/h影响负荷变化10MW。假设依旧以负荷压力函数算计算滑压,如果负荷450MW供热120t/h,主汽流量保证不变的情况下负荷下降约32MW、实际负荷418MW,而450MW对应的滑压压力为19.94MPa,418MW对应的滑压压力为18.87MPa,滑压压力相差近1MPa。由滑压试验结果推导出约15kJ/kWh热耗变化,约0.3g/kW.h煤耗。这是最大抽汽供热流量情况下原滑压所造成的损失。通过等墒焓降法进行了再热抽汽供热120t/h的经济性影响核算,75%THA设计工况下,影响热耗约555kJ/kW.h,影响约32.7MW负荷,证明以上试验结论符合理论计算结果。

如果以调节级主汽流量滑压计算,由于主汽流量几乎没有变化则其滑压压力也维持不变,抽汽供热量的变化不会引起滑压压力的变化,机组运行也不会偏离经济工况点。

2.3 再热器减温水流量对滑压的影响

对于锅炉设计来说再热器减温水是作为事故喷水使用,但由于我厂650MW机组在较高负荷工况时经常无法利用燃烧器摆角完成再热汽温度的调节,实际运行情况不得不将其作为调节再热器温的常用的手段,再热器减温水投用后只在中低压缸膨胀做功,属于低压蒸汽循环,机组功率不变的情况下势必减少高压缸主汽流量做功,再热减温水量特别是给泵抽头提供减温水的投入对机组经济性是不利的[4]。

在机组负荷520MW、再热器减温水流量35t/h左右及近乎没有减温水的两个工况主汽流量的比较如下:事故喷水量(t/h)35.1/2.4,负荷(MW)525.8/525.65,主蒸汽流量(t/h)1478.13/1488.56,主汽压力(MPa)21.95/22.37,主汽温度(℃)569.1/567.4,再热汽温度(℃)571.2/561.2,排汽温度(℃)29.6/30.1,旧函数滑压压力(MPa)22.28/22.43,新函数滑压压力(MPa)22.15/22.41。

以上两个工况均没有供热,负荷、主汽流量均经参数修正,在机组负荷相近的情况下,投入减温水近35t/h的工况1和投用很小的减温水的工况2的主汽流量要少近10.42t/h,工况1利用负荷滑压函数计算的滑压压力为22.43MPa,投用减温水如依旧以旧的滑压函数计算如机组功率没有变化的情况下,滑压压力依旧是22.43MPa,但利用调节级主汽流量滑压函数计算的压力为22.29MPa,相差0.13MPa。

利用等效焓降计算给泵抽头再热减温水35t/h对主汽等效热降减少量25.13kJ/kg,假设主参数不变的情况下则主汽流量下降0.74%,以上工况2主汽流量则相应下降到1477.54t/h,与工况1实际投入减温水35t/h的主汽流量1478.13t/h偏差仅0.59t/h,证明实际结论符合理论计算结果。

2.4 背压变化对滑压的影响

相同负荷背压的变化主要是循环水流量、温度不同或凝器清洁度、真空严密性等诸多变化引起。一些文献资料也都给予了这方面的研究,背压变化不仅影响机组的出力和经济性,还有给泵小汽轮机出力和耗汽量的改变。无论是中、低压缸做功能力的下降还是末级低加抽汽量变化引起的附加做工能力的变化,对于机组来说要想保证机组目标负荷,则会增加高缸进汽量做功以弥补如上损失。如果依旧用负荷滑压曲线运行,会使得调门开度偏离经济工况点。解决这个问题主要有两种方法,一种是直接在原有的负荷滑压曲线上添加一路修正[5],一种就是利用主汽流量滑压。

滑压优化试验提供了不同背压下以负荷计算滑压提供的滑压曲线如下三条:y=0.03466x+5.18911(背压9.2kPa);y=0.03401x+5.03704(背压7.0kPa);y=0.03343x+4.90038(背压4.6kPa),式中y为滑压压力、x为负荷。通过再次拟合压力变化与排汽温度变化得出压增函数如下:Δp排汽=0.0015t2-0.0502t+0.0695。故在实际运行中通过设置该压力偏置达到经济工况点的目的。实际应用是在图3滑压控制逻辑系统的SLIDSP-A后串联一路偏置,用于排汽温度偏差给予修正,这就形成了新、旧两路滑压计算模式的输出。

夏季高温天气情况,在不供热等其它干扰尽量排除情况下的不同负荷进行新、旧滑压输出的比较为:负荷(MW)550.97/507.39/450.65/403.55,循环水温度(℃)30.44/30.31/30.00/29.87,排汽压力(kPa)7.47/7.14/6.55/6.26,旧滑压压力SLIDSP-A1(MPa)23.2/22.12/20.01/18.32,修正后旧滑压压力(MPa)23.7/22.57/20.35/18.59。验证结果表明,新滑压压力与旧滑压压力偏差2.84%,排汽温度修正后的旧滑压压力与新滑压压力偏差仅为1.7%左右,符合客观事实。

因夏季负荷率较高,以520MW负荷计算,旧滑压压力没有经过背压修正的情况下,新、旧滑压压力偏差0.56MPa,根据滑压优化试验结果推导出约7.42kJ/kWh热耗变化,折算约0.27g/kW.h煤耗。通过汽轮机厂家提供的排汽压力对功率的修正公式计算负荷520MW,排汽压力7.24kPa背压下影响功率约15.5MW,也即当前的主汽流量在设计背压下应该发电535.5MW。两者滑压压力偏差0.49MPa,与上述新、旧滑压压力偏差0.56MPa相差0.08MPa,考虑机组已存在经济性下降事实,新函数计算的滑压压力比理论上偏大应属正常现象。该结论证明以上试验结论符合理论计算结果。

综上,利用机组滑压优化试验数据,分析比较在线的调节级压力计算的主汽流量与滑压试验计算的主汽流量、负荷之间的关系,再确定调节级压力计算的主汽流量与主汽压力的变化关系,得出的滑压曲线,通过近一年的运行观察试验比较,该滑压曲线能反应热再抽汽供热、再热减温水量、背压等主要影响因素的变化,使用该曲线得出的滑压压力可使机组始终维持在试验中的经济工况点运行。该调节级主汽流量滑压曲线的逻辑控制使用测点少,函数计算简单、使用方便,可满足机组响应各种因素扰动而偏离经济工况点的动态滑压运行的要求。