切圆燃烧方式两侧运行氧量偏差的优化调整

2021-07-07华阳电业有限公司后石电厂李任飞

华阳电业有限公司后石电厂 李任飞

切圆燃烧方式的大容量电站锅炉,由于残余旋转的存在会造成沿烟道宽度的烟速烟温偏差,进而引起两侧运行氧量的偏差。目前的研究主要集中在两侧运行氧量无偏差时经济运行模型和新算法的建立,实际运行过程中则不然,两侧运行氧量的偏差问题已严重地影响了机组节能降耗工作的开展,优化调整势在必行。

1 试验内容及标准

本次选取了三种典型的切圆燃烧方式机组作为研究对象,包括一台350MW亚临界四角切圆燃烧方式低氮改造机组(三菱重工制造的亚临界参数、一次中间再热、强制循环锅炉;四角切圆燃烧方式;五层一次风、六层二次风喷口,四角布置;四层燃尽风,四角布置)、一台600MW超临界双切圆燃烧方式低氮改造机组(三菱重工设计制造的超临界参数、一次中间再热、直流锅炉;双切圆燃烧方式;五层一次风、两层油喷口、六层二次风喷口和三层贴壁风喷口,八角布置;三层燃尽风,八角布置)、一台新建660MW超超临界墙式切圆燃烧方式机组(哈锅生产的超超临界参数、一次中间再热、直流锅炉;墙式切圆燃烧方式;六层一次风、三层油喷口、十二层二次风喷口,墙式布置;六层燃尽风,墙式布置),三个机组的参数分别为:一次风率(%)23.0/22.0/25.4、一次风速(m/s)25.0/25.0/27.0、二次风率(%)72.5/73.7/70.6、二次风速(m/s)46.0/45.0/47.0、漏风(%)4.5/4.3/4.0、燃尽风占二次风比例(%)25.0/30.0/40.0,涵盖了国内主要的切圆燃烧方式类型。

本次试验内容主要包括:原煤取样;灰渣取样;省煤器和空预器出口截面烟气成分测试;环境参数的记录。试验期间原煤取样从运行的给煤机上进行,每台给煤机每次取样2kg,装入桶内密封好。飞灰取样采用电除尘器第一电场的取样点,炉渣的取样在炉底捞渣机排渣口处接取。取样结束后,样品混合均匀。省煤器和空预器出口截面烟气成分按照标准规定的点数采用等截面网格法进行[1]。烟气样品是用经验证无裂纹的不锈钢管引出至烟道外后进行烟气成分分析,分析的主要项目有O2、CO、CO2、NO。为比较优化前后机组的经济性指标,试验期间采集了煤灰渣样,并进行了锅炉热效率的计算,锅炉热效率的计算及修正按照《电站锅炉性能试验规程》进行。

2 试验结果

2.1 摸底试验结果

切圆燃烧方式锅炉运行时,通常采用对制粉系统的标定、调整燃烧器摆角和倾角、调整燃烧器风门挡板开度来对汽温及氧量等进行控制。在进行常规调整后,额定负荷下350MW亚临界机组、600MW超临界机组及660MW超超临界机组摸底试验结果分别为:机组负荷(MW)351.1、597.2、660.0;运行氧量实测值(A/B,单位%)4.47/1.68、2.49/3.78、1.70/4.20;飞灰可燃物含量实测值(A/B,单位%)0.88/3.34、1.70/1.08、0.79/0.51;CO排放浓度实测值(A/B,单位μL/L)102/2437、1127/450、804/40;NOx排放浓度实测值(A/B,单位mg/m3)312/233、246/315、185/238;修正后的锅炉热效率(%)92.60、93.25、94.22。

摸底试验数据表明,实际运行过程中,尽管运行氧量按设计值设定,但三台机组两侧氧量均偏差过大,分别为2.79%、1.29%和2.50%,导致局部严重缺氧燃烧,局部氧量过剩,引起炉内两侧燃烧的差异,缺氧侧烟气中CO含量和飞灰可燃物含量偏高,炉内存在高温腐蚀和结焦的隐患,氧量过剩侧NOx生成浓度偏高,与此同时也降低了锅炉热效率,不利于机组的安全、经济、环保运行,不利于机组的节能降耗工作的进一步开展,所以有必要对两侧氧量偏差进行优化调整。

2.2 优化调整手段

切圆燃烧方式锅炉两侧运行氧量偏差的产生,主要是由于切圆残余旋转的存在,造成沿烟道宽度方向的烟速烟温偏差而引起。切圆燃烧方式锅炉中二次风的配风调整主要是影响低氮燃烧效果及合理的炉内动力工况,即对锅炉整体的NOx生成、煤粉燃尽性、合理的氧量值、火焰中心高度等参数有影响,难以平衡两侧残余旋转。在常规的配风手段外,本文针对两侧运行氧量偏差问题,根据锅炉的实际情况尝试了非常规的调整手段:350MW机组SOFA风水平摆角,600MW机组主燃烧器区域两侧大风箱挡板,660MW机组SOFA风垂直摆角。

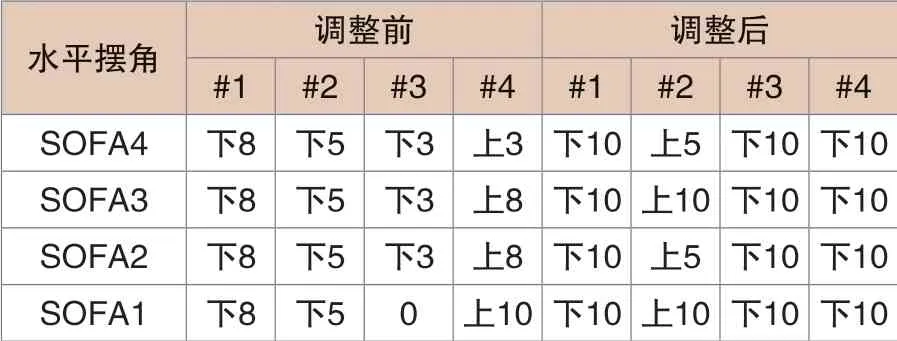

其中350MW机组SOFA风水平摆角的执行机构如图1,调整前后水平摆角位置如表1。一般SOFA风水平摆角主要作为调整两侧汽温偏差的手段[2],本次通过燃尽风水平摆角调整减小残余旋转,以调整两侧氧量偏差,得到了显著效果。

图1 SOFA水平摆角调节机构

表1 调整前后的SOFA风门水平摆角位置汇总

为减小节流损失,正常情况下锅炉两侧风箱挡板为全开,通过燃烧器小风门挡板开度调节风量分配。本文中600MW超临界双切圆燃烧机组两侧风箱前后左右四角挡板均可单独控制,通过两侧风箱开度差异化调整可调节单个切圆进风量,进而平衡炉内两个切圆间燃烧偏差,试验中通过两侧风箱挡板区别化调整,在解决两侧氧量偏差的同时,低负荷两侧汽温偏差的问题也得到妥善解决,一举两得。1~4#风箱挡板开度调整前设定值均为80%,调整后对应锅炉A侧的#1、#2角为100%,对应锅炉B侧的#3、#4角为80%。

660MW超超临界墙式切圆燃烧机组缺乏燃尽风水平摆角和两侧风箱开度调节手段,为减小氧量偏差,尝试了燃尽风垂直摆角调整方法;四角燃尽风垂直摆角差异化控制会影响炉内烟气流场分布,进而影响燃烧和氧量以达到消除两侧偏差的目的。燃尽风摆角调整原则为:#4角LL燃尽风摆角开大(下摆)、#1角LL燃尽风摆角关小(下摆)、#2角LL燃尽风摆角关小(下摆),其氧量偏差变化方向都是减小。

2.3 优化后的试验结果

根据上述优化原则,对相关设备及参数优化设置后,350MW机组、600MW机组、660MW机组实验结果分别为:机组负荷(MW)350.0、600.5、660.0;运行氧量实测值(A/B,单位%)3.08/3.08、3.26/3.46、2.67/2.93;飞灰可燃物含量实测值(A/B,单位%)0.94/0.73、0.57/0.59、0.58/0.34;CO排放浓度实测值(A/B,单位μL/L)4/0、345/109、98/0;NOx排放浓度实测值(A/B,单位mg/m3)257/265、262/277、192/204;修正后的锅炉热效率(%)93.32、93.52、94.44。

三台机组优化后,两侧的氧量偏差从2.79%、1.29%和2.50%降低至0.00%、0.20%和0.26%,两侧飞灰可燃物含量、CO排放浓度和NOx排放浓度偏差明显下降。CO排放浓度和飞灰可燃物含量大幅降低,锅炉热效率与优化前相比均有一定程度地提升,通过两侧氧量偏差的优化调整平衡了炉内燃烧状况,对机组运行经济性有明显改善,可为同类型机组优化调整时提供特别参考。