钢筋混凝土拱桥钢拱架预压应力及变形监控分析

2021-07-07刘军

刘 军

(山西省交通科技研发有限公司,山西 太原 030032)

0 引言

钢筋混凝土拱桥具有经济耐用、施工简捷、跨距优越等特征,在我国高等级公路工程中得到了较为广泛的应用[1-2]。在钢筋混凝土拱桥浇筑过程中,通常需采用钢拱架来进行临时支撑,以保证混凝土的浇筑质量和施工安全,因此拱架预压成为了一项必不可少的施工工作[3]。

目前,国内桥梁研究人员针对拱桥拱架预压进行了不少的研究,如刘博楠[4]等以鱼泉湾大桥钢拱架预压为例,对比研究了钢拱架加固前后的稳定性,得到通过增加钢拱架的片间横向联系可以有效地提升钢拱架的整体稳定性;谢彬[5]通过设计某钢筋混凝土拱桥拱架预压试验,提出了合理的贝雷拱架预压方式能够控制非弹性变形;周京[6]以甘兰坪大桥为工程背景,对其贝雷拱架预压进行监测分析,得到贝雷拱架预压控制效果可行。本文以某钢筋混凝土箱型截面拱桥为研究背景,该桥在悬拼完钢拱架后,需铺设模板现浇钢筋混凝土拱圈,考虑到钢拱架刚度弱于拱圈截面,且拱架跨度较大,为保证拱桥的施工安全以及混凝土顺利浇筑,在该拱桥主拱圈混凝土浇筑之前对钢拱架进行了预压试验,分别对拱架预压的变形及应力进行了监测分析,以期为同类拱桥钢拱架预压工作提供参考与借鉴。

1 工程概况

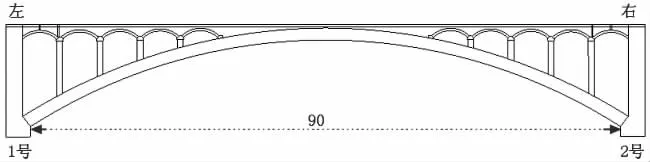

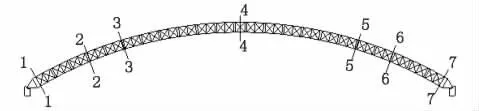

以某钢筋混凝土拱桥为研究背景,该拱桥净跨径90 m,净矢高12.857 m,矢跨比1/7。拱桥上部结构主跨采用等截面悬链线钢筋混凝土箱形拱桥,下部采用C25片石混凝土,基础采用明挖扩大基础,基础嵌入中风化基岩均超过1 m。主拱圈为悬链线钢筋混凝土单箱双室断面,拱轴系数2.52,箱高2.0 m。主拱圈腹板中肋、腹板边肋除拱脚处由0.8 m渐变到0.52 m外,其余部分均为0.52 m;顶底板除拱脚处由0.4 m渐变到0.26 m外,其余部分均为0.26 m。该钢管混凝土拱桥为双向两车道,设计荷载标准为公路-1级,桥面净空为:0.5 m(护栏)+8.0 m(行车道)+0.5 m(护栏)。桥梁总体布置如图1所示。

图1 拱桥立面图(单位:m)

2 预压方法及流程

2.1 预压方法

为了真实反映拱架在实际混凝土浇筑过程中的受力情况,同时考虑到施工便捷及施工进度的要求,采用水袋预压法进行拱架预压试验。该拱桥主拱圈按照竖向分环、纵向分段的方式进行混凝土浇筑,同时需严格遵循纵横对称的施工原则。其中拱圈的竖向分底板和下马蹄、腹板和横隔板、顶板和上马蹄3个环节进行混凝土浇筑。通过参考同类桥梁工程施工经验[7-8]可知,第1环底板混凝土的最大加载重量一般为钢拱架预压加载最大重量,主拱圈在第1环底板混凝土浇筑阶段时的最大浇筑荷载重量可归结为底板+底板模板+马蹄腹板以及施工临时荷载等。根据相关规范要求,大桥预压控制荷载应取1.2倍底板最大浇筑荷载重量。主拱圈纵向分成了5个长度相等的浇筑节段,分别为两个拱脚节段,两个中间节段,一个拱顶节段,按照现场实时监测数据分别对各浇筑节段进行往返混凝土浇筑。

拱架试压预压工作平台采用钢管进行搭设,通过布设一定的水袋来完成预压,其水袋根据钢拱架的纵桥向均匀满布,一共设置了6个水袋,其中每个水袋的尺寸为12 m×6 m×1.4 m(水袋最大装水高度)=100.8 m3,6个水袋的最大储水总量604.8 t,满足拱架预压荷载要求。钢拱架上直接用钢管脚手架搭设预压平台,根据荷载集度和预压加载程序往水袋加水加载,最后满载预压荷载需要对水袋加载到目标高度。

2.2 预压流程

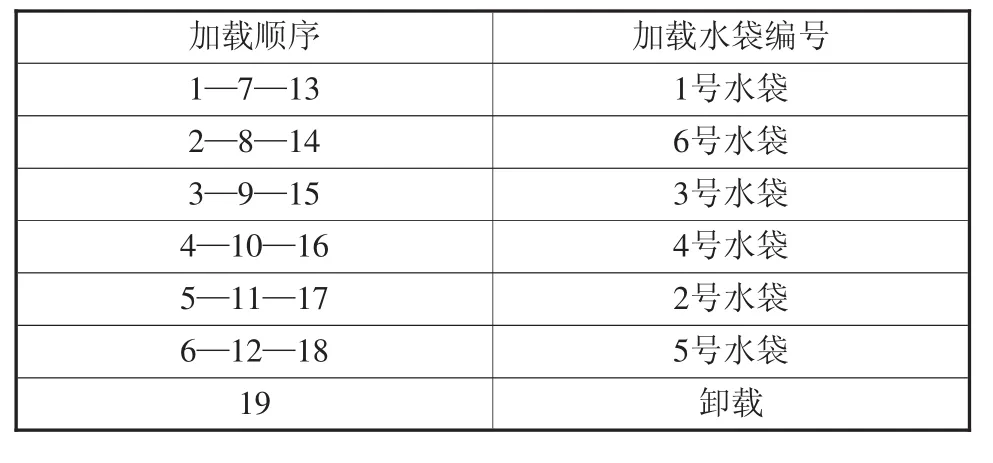

该拱桥于2019年11月30日开始拱架预压准备工作,2019年12月20日完成预压平台搭设,同时立即开始水袋布置及加载。水袋加载分3次进行,第一次为加载所有水袋至1.11 m处,第二次为加载所有水袋至1.22 m处,第三次为加载所有水袋至1.33 m处。整个水袋在12月24日加满,静置一段时间后再安排测试,等变形测试结果稳定后,随即卸掉水袋内的水,即完成整个预压试验过程。整个预压试验过程于12月25日即拱架变形完成恢复后结束。拱架预压试验顺序如表1所示。

表1 拱架预压试验顺序

其中加载顺序1—6的加载工况为100%重量预压,水袋加载到1.11 m处;加载顺序7—12的加载工况110%重量预压,水袋加载到1.22 m处;加载顺序13—18的加载工况为120%重量预压,水袋加载到1.33 m处;加载顺序19的加载工况为安装加载顺序反向进行卸载。预压加载顺序两岸严格按照对称顺序进行,拱圈底板混凝土浇筑顺序与水袋注水加载顺序基本相同。

3 拱架预压应力及变形监控分析

钢拱架预压过程中需要对钢拱架的应力及变形进行监测及评估,同时需与计算值进行对比分析,用来判断拱架是否能够正常地工作。从2019年12月20日至12月25日的水袋加载过程中,分别对钢拱架控制截面的变形及应变进行监测。

3.1 预压过程线形监测

为掌握拱架预压过程中变形的弹性规律,以确保钢拱架的结构变形安全,需要在拱架预压试验加载前,采用TOPCON-GTP3002LN全站仪观察预压试验各工况下钢拱架在L/8、L/4、3L/8、L/2、5L/8、3L/4、7L/8截面处的挠度并进行测量,不断跟踪预压过程中各关键截面测点的变形轨迹与变形量。

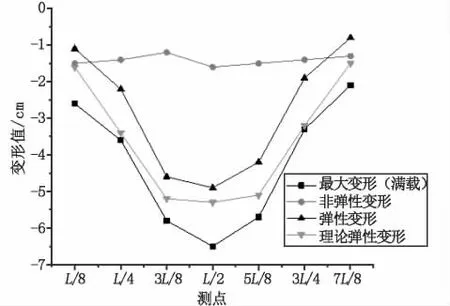

通过对变形监测数据整理得到钢拱架在120%满载预压荷载作用下,各变形测点的最大变形值、弹性变形值、非弹性变形值、理论弹性变形值如图2所示。

图2 拱圈关键截面测点变形

由图2可知,在120%满载预压荷载作用下,钢拱架最大弹性变形发生于拱顶L/2截面处,其最大弹性变形为4.9 cm,小于理论计算值5.3 cm,满足《公路桥涵施工技术规范》JTG/TF50—2011中技术指标的要求。其他各关键截面测点的弹性变形也均小于理论计算值,说明了钢拱架的实际刚度大于理论刚度,反映出拱架的安装精度和安装质量较好,钢拱架实际刚度满足要求。

3.2 预压过程应力监测

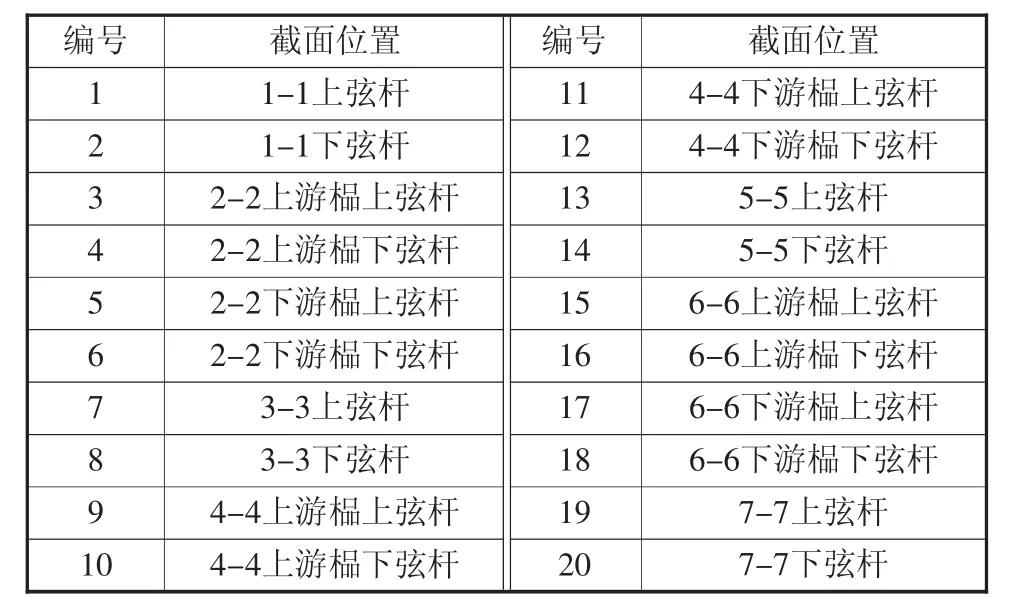

为掌握拱架预压过程中应力的变化规律,选取拱脚截面、1号扣索截面、L/4截面及拱顶截面共7个断面作为拱架预压应力测试断面,具体拱架应力测试截面如图3所示。其中2-2和6-6截面(1号扣索截面),在每个截面各选取2片贝雷架于上下弦杆处均布置一个应力监测点;4-4(拱顶截面)选取2片贝雷架于上下弦杆处均布置一个应力监测点;1-1和7-7截面(拱脚截面)选取中间片贝雷架在上下弦杆处均布置一个应力监测点;3-3和5-5截面(L/4截面)选取中间片贝雷架在上下弦杆处均布置一个应力监测点,一共布置20个应变传感器,各传感器编号对应截面位置如表2所示。

表2 传感器安装截面位置

图3 拱架应力测试截面

通过对应力实际监测数据整理,得到钢拱架在120%满载预压荷载作用下各应力监测截面实测应变值如图4所示。

由图4a可知,在满载预压荷载作用下,钢拱架7-7截面下弦杆处实测应变值最大,1-1截面下弦杆处实测应变值最小。整个拱圈各关键测点的初始应变值均大于测试值,其中4-4截面上游榀下弦杆处的应变测试值与初始值差距最小,而6-6截面上游榀上弦杆处应变测试值与初始值差距最大。由图4b可知,整个钢拱架在满载预压荷载作用下均处于受压状态,在各关键测点中仅2-2截面上游榀下弦杆的应变差值略高于理论计算值,而其余测点应变差值均不同程度地高于其理论计算值,说明钢拱架实际强度较高;主拱圈最大实测应变为605 με,根据应力-应变关系可知应力为121 MPa,远小于Q345钢材的屈服强度,且实测应变值与理论应变值接近,反映出钢拱架的强度满足实际工程要求。

图4 拱圈关键测点应力值

4 结论

通过对某钢筋混凝土拱桥拱架预压过程中的拱圈关键点进行变形和应变监测,得出以下结论:

a)在满载预压荷载作用下,拱顶的最大弹性变形为4.9 cm,小于理论计算值5.3 cm,且其他位置变形也均小于理论值,故钢拱架实际刚度大于理论计算值,表明该钢拱架刚度满足要求。

b)主拱圈最大实测应变为605 με,根据应力-应变关系可知应力为121 MPa,远小于Q345钢材的屈服强度,且实测应变值与理论应变值接近,反映出钢拱架的强度满足实际工程要求。

c)综上所述,该钢筋混凝土拱桥钢拱架的预压满足预压方案要求,可进行下一步主拱圈底板混凝土浇筑施工,且底板混凝土浇筑过程中需继续对钢拱架进行监测,特别是钢拱架的变形和应力进行监测,同时加强对钢拱架的铰头和拱段连接杆日常检查。