玉米收获机关键部件的特点及设计要求探究

2021-07-07季有昌

季有昌

(山东科技职业学院,山东 潍坊 261053)

玉米收获机是一种收获玉米的农用机械。随着农村土地流转及农机政策的实施,玉米收获机获得了迅猛的发展。目前,玉米收获机主流产品功能是集摘穗、果穗输送、果穗剥皮、茎秆粉碎等功能于一体。而玉米收获机不同于小麦、水稻等收获机械,其具有自身的设计特点和作业工况要求。

国内外部分学者对玉米收获机关键部件的特点进行了研究,典型的有[1-3]:于路路发表的《国内玉米摘穗装置研究现状及思考》,对摘穗装置的特点与现状进行了研究;倪国庆发表的《玉米收获机产品重点功能部件结构设计要素的选择分析与应用探讨》,对摘穗、剥皮、茎杆粉碎这3部分进行了研究;陈志发表的《中国玉米收获技术与装备发展研究》,只对摘穗、剥皮、茎杆粉碎这3个部分进行了探索与研究,未提及驾驶操纵,底盘系统等。

通过对玉米收获机关键零部件的特点及设计要求、优劣势等进行探究。重点对摘穗系统、秸秆处理系统、剥皮系统、底盘系统和驾驶操纵系统进行研究和分析。

1 摘穗系统的类型、特点及设计要求

1.1 摘穗系统的类型及特点

玉米收获机多为对行收获,而摘穗工作由割台完成,割台由分禾器、摘穗辊、输送搅龙、摘穗齿箱等部分组成[4]。原理为:发动机传递的动力通过传动皮带、链条等传递到摘穗齿箱,摘穗齿箱带动拉茎辊高速旋转,玉米机前行时,分禾器将植株分开并扶起,拉茎辊将玉米植株下拉,由拉茎辊摘穗部分将果穗柄部卡断。摘下的果穗通过输送搅龙输送至升运器。

拉茎辊是割台的重要部件之一。割台可分为辊式割台、板式割台和对刀割台。另根据行距分为小行距<500mm、常用行距600mm、大行距≥800mm。摘穗台特点汇总见表1。

表1 摘穗台特点汇总Tab.1 Thesummary of characteristics of cutting platform

辊式割台适用于中原地区青湿玉米的收获,通过拉茎辊上焊接的摘穗齿卡住果穗根部,旋转的拉茎辊将秸秆拉下实现摘穗。此拉茎辊转速较高,且对果穗苞叶具有初步剥落的功能,适用收获乳熟蜡熟的果穗。晚熟果穗在摘穗时割台会剥落掉大部分果穗苞叶,根部籽粒易被啃掉造成损失。辊式割台断茎秆较少。

板式割台即摘穗板与拉茎辊组合式,特点是转速较低,适用于东北西北地区枯熟期玉米收获,通过拉茎辊上面的六角棱将茎秆拉下,摘穗板卡住果穗柄部实现摘穗。由于转速低且摘下果穗在通道内不易弹跳,因此损失小。此摘穗方式在东北地区较受欢迎

对刀割台是将板式割台上的焊接板设计为一组刀片,拉茎时通过刀片与刀片间预留的间隙,将茎秆拉下,这种割台转速高于前2种,避免了辊式割台速度过高时,茎秆与割台间打滑问题,拉茎效率有所提高,收获效率高,但是断茎秆多。

1.2 摘穗系统的设计要求及选用原则

设计摘穗台时要考虑农艺要求,如中原地区是2季种植,玉米收获期需考虑小麦的种植期,因此,中原地区的玉米收获机需设计拉茎能力强,且不易断茎秆的摘穗台;而东北地区,多为一年一季的农情,玉米收获时处于干枯状,苞叶松且籽粒干燥,需设计并配置掉粒少的摘穗台。且配置的割台行距要与当地的农情相适应。

中原地区,如河南、山东等黄淮海地区,耕种方式为一年两季,小麦玉米轮作,玉米收获时茎秆较青,含水率高且脆,所以收获时易断裂,果穗苞叶紧紧包裹于果穗上,建议选用辊式割台。

西北,东北等地区耕种方式多为一年一季,农户不急于收获,玉米收获时茎秆多为枯死状,叶片断裂,茎秆含水率低且韧性较好,苞叶多为松散状态,建议选用板式割台。

而对刀拉茎辊,适用于对收获效率要求高的用户。

此外,摘下的果穗往升运器输送的方式有搅龙输送和传送带输送[3],搅龙输送效率要优于传送带效率。

2 秸秆处理系统的类型、特点及设计要求

2.1 秸秆处理系统的类型、特点

玉米机多配置茎秆处理装置,即还田机。还田机是通过高速旋转的刀片将茎秆及苞叶粉碎后抛洒到地面上实现腐烂还田的装置。根据还田机在玉米收获机上的布置,可分为前置式、中置式和后置式。

前置式优点:玉米茎秆经过拉茎辊后拽到地面上,未经轮胎碾压便粉碎还田了,还田效果好。缺点:还田机置于割台下侧,整机重心前移,收获机以较高速度行驶时易出现翘尾,另遇到较高的陡坡时通过性能较差。

中置式优点:置于中间部位,便于整机布置和重心计算。缺点:茎秆被拉茎辊拽到地面后,前轮碾压一部分茎秆,部分茎秆粉碎效果差,还田效果稍差。

后置式优点:置于整机最后侧,便于前侧零部件布置。缺点:置于粮仓后侧,茎秆经过前后轮的双重碾压后进入还田机,还田效果最差;后置式使得整机长度加长,转弯半径大;另传动路线长且复杂,设计及布置难度均大。

根据还田机刀片的形式,分为刀片式和锤爪式[2]。刀片式还田机多为两片弯刀夹一片直刀组成一组,刀片两侧堆焊耐磨材料。当一侧刀片磨损严重时,可将刀片翻转用继续切削,目前应用较多。但是整个刀轴所需刀片数量多,且更换一次成本较高。

锤爪式还田机在每一组刀架上安装一个锤爪,数量少但耐磨,高速旋转刀轴带动锤爪敲击茎秆实现粉碎,还田效果不如刀片式还田机。数个锤爪同时旋转,整机振动较大,易造成其他零部件损坏,且更换锤爪需重新做动平衡[2]。另还田机对整机功率损耗较大。

表2 还田机特点汇总Tab.2 The summary of the characteristics of the grinder

2.2 秸秆处理系统的设计要求及选用原则

还田机设计时要调研用户的需求,且配置时要适当加大安全系数,如考虑刀片打土时或刀片在敲击种植密度较大的玉米地块时的工况。

市面上应用刀片式还田机的玉米机较多,且中置式还田机占比最大。笔者建议,对于还田效果要求较高且地块较平整的地区,可采用前置式还田机,而对于还田效果要求一般,且地块起伏较大的地区可选用中置式还田机,而后置式还田机缺陷较多,不建议配置。

而锤爪式还田机运转时对发动机功率要求较高,且对其他零部件的质量和装配要求高,各锤爪间互换性差,不建设选用。

3 剥皮系统的类型、特点及设计要求

3.1 剥皮系统的类型、特点

剥皮系统具有重要的地位[5],剥皮能力太强,则将苞叶剥掉时,会将部分籽粒剥掉,给农户造成损失;剥皮能力差,则剥净率差,果穗运回家后,农户需手动清理,造成二次劳动。剥皮效果是衡量一款玉米机最重要的标准之一。

剥皮系统中剥皮辊一般成对存在,主动辊和从动辊简称为一对,两对称为一组。目前有2种形式:平辊式和高低辊式。平辊式剥皮机即所有的剥皮辊处于同一平面上。作业时,剥皮辊与果穗的接触面积小,对苞叶的揉搓力较小。平辊式剥皮机多配置星轮压送器使用。

高低辊剥皮机,即剥皮辊不处于同一平面上,高低交错排列,且一组辊之间有挡禾秆。避免果穗集中到某一组剥皮上,造成堵塞和剥净差。高低辊式剥皮机多配置叶轮压送器使用。

剥皮辊材质有全胶辊,铸铁辊和混合辊[6],平辊多为全胶辊,高低辊多为铁辊配胶辊使用,不管是哪种辊,在尾段均设计有强拉段,能将未剥净的苞叶强制拉下。

表3 剥皮机特点汇总Tab.3 The summary of peeling machine characteristics

3.2 剥皮系统的设计要求及选用原则

在设计剥皮系统时,需考虑剥皮辊的材质对苞叶的揉搓特征,另要考虑不同的农艺,如种植密度、玉米品种、对剥净率和籽粒损失率的要求等。

黄淮海地区玉米收获时,苞叶呈淡黄色,紧紧包裹在果穗上,剥皮时需较强的揉搓力,可选用高低辊剥皮机。若种植的是难剥皮的玉米时,可增加剥皮钉来提高剥净率。但剥皮钉的使用会增加籽粒的破损率,用户可能难以接受。

东北地区玉米收获时,苞叶处于干裂开口状态,剥皮时不需较强的揉搓力,可选用平辊式剥皮机,并将压送器调整至合适的高度即可。

无论哪种剥皮机,最终是要使用户满意为标准。并非中原地区用户不能选择平辊式剥皮机,东北地区的用户不能选用高低辊式剥皮机。另为了提高粮仓的清洁度,均需配置吸杂风机。

4 底盘系统的类型、特点及设计要求

底盘系统指底盘机架、前后桥、变速箱的统称。

4.1 机架的类型与特点

机架结构多为框架式,前侧设计前桥挂接口,割台挂接口等。四周框架有槽钢式,矩形钢管式,折弯板式等。

槽钢式底盘机架,纵向惯性矩大,不易变形,且液压管路及电器线束可以沿着槽钢内侧走向。另在槽钢底盘机架安装其他零部件时,所需螺栓较短。但需要配置方斜垫,螺栓扭矩难以保证。而矩形钢管式底盘机架多用于大型玉米机,整体抗弯强度较大,能适应复杂工况的作业,另避免了槽钢焊缝在频繁振动下的开裂。但在布置油管和电器线束时只能挂接在外侧,增加了设计难度,油管易损坏,故适合于左右纵梁间距较大的玉米机。折弯板式底盘机架多用于大型的、跨度较大的玉米机中使用,以及无合适规格的槽钢时使用。

4.2 底盘机架的设计要求及原则

目前槽钢式底盘机架应用最多,适合于马力小、整机质量轻的玉米机,如147 kW以下建议选用槽钢式底盘机架。而147 kW以上的玉米机,整机质量大,建议选用矩形钢管式或折弯板式结构。折弯板底盘机架,需投入大型的折弯设备。

4.3 前后桥的类型与特点

玉米机前桥用于安装变速箱,驱动轮胎等,结构有板材焊接式,异形钢管式等。驱动形式有两驱和四驱两种[7]。两驱驱动桥即由变速箱传递的动力,通过输出轴传递到边减箱,边减箱驱动轮胎旋转。而四驱驱动桥[7]除驱动前轮外,通过变速箱单独输出一根轴,从前桥将动力直接传递至后桥,同时驱动后轮前进。四驱式可以保证玉米机行驶在泥泞的道路和松软的地块时能正常作业。

后桥用于安装转向轮,转向油缸等。结构有板材焊接式,异形钢管式,整体铸造式。

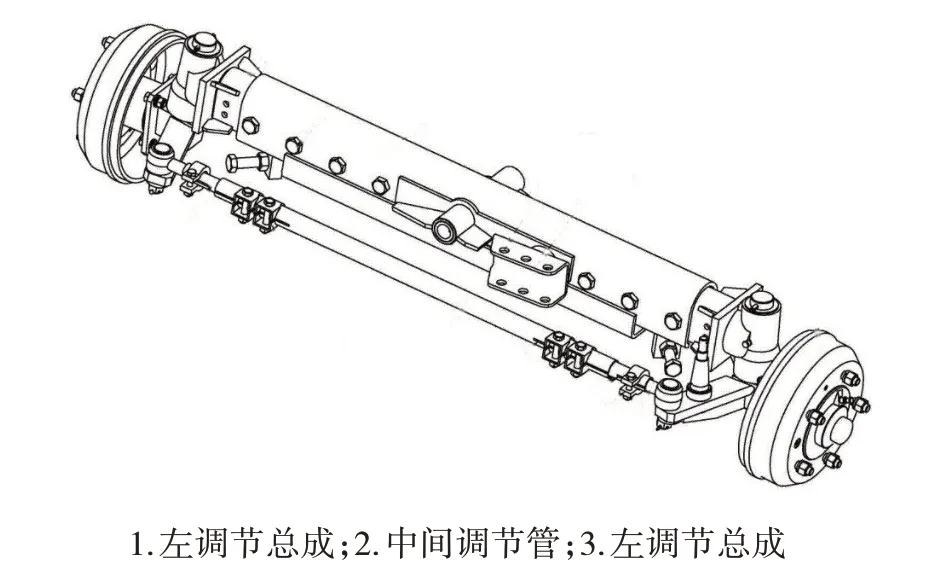

前后桥还有一种可调轮距式后桥[8],即可以调整轮距,以适应收割不同行距的玉米。如图1所示。

图1 可调轮距式转向桥Fig.1 The adjustable wheelbase steering bridge

4.4 前后桥的设计要求及选用原则

四行及以下行数的建议采用焊接式前后桥。四行以上玉米机整机质量大,整机长宽高尺寸也大,建议采用异形钢管式或铸造式前后桥。

中原地块平坦地区,建议选用两驱驱动桥。而对于鲁西北等丘陵地区,地块位置平坦易积水的地区,建议选用四驱驱动桥。

对于经常需跨区作业的机主,建议选用可调轮距式,以适应不同地区不同行距农艺。

底盘系统设计时,要考虑其他部件的布置,且满载时对机架的影响。各部件布置时需满足力学要求,且设计完成要进行有限元分析,找出薄弱点并加。试制完成后,需进行磨合试验并进一步加强。

5 驾驶操纵系统的类型、特点及设计要求

5.1 驾驶操纵系统的类型、特点

驾驶操纵系统主要有机械传动式、静液压传动式。机械式又分为连秆传力式和软轴传力式[9]。连秆传力式即变速箱上有换向摇臂和变速摇臂,手柄动作通过各级传力连秆向变速箱传递,最终控制换向及挡位。而软轴传力式则通过手柄拉动软轴,软轴直接带动换向和变速摇臂。而不论是哪种操纵系统,都需配合离合踏板进行换挡,在地头或开道时需频繁换挡,增加驾驶员强度。另机械传动式需设计行走皮带和无级变速轮传动。

静液压系统[10]主要由行走泵和马达组成,行走泵由发动机提供动力源,通过液压油传递动力到行走马达,马达驱动行走变速箱,实现整车前进和后退。静液压驱动可在一定速度范围内实现无级变速,调速范围宽,使发动机在规定工况下工作,保证其他部件的恒速工作,对于收获不同长势作物时可随时进行连续的速度调整,提高收获质量。另对于驾驶员的水平要求不高,地头作业和开道时无需频繁换挡,且省去了行走皮带和无级变速轮。

5.2 驾驶操纵系统的设计要求及选用原则

中低端机型,成本是首要因素,建议配置技术成熟且应用广泛的机械传动系统,成本低且维护方便。而对于短车身玉米机,空间小,建议优先选用软轴式操纵系统。

而高端机型或高端客户,考虑作业性能的同时,还要考虑驾乘舒适性,建议考虑静液压传动系统。但是静液压系统对液压油油品和密封性要求高。出故障时查询原因难且检修成本高。

6 结语

玉米机作为一种重要的农用装备,它的发展推动着农业机械化的进程。本文的研究为后续同类产品的设计与开发,产品的改进及用户选用玉米机提供了理论基础和依据。

经研究:①河南河北等一年两作种植区,可选用辊式割台,东北西北等一年一作种植区,可选用板式割台。②在玉米收获后,需种植小麦或其他蔬菜品种的地区,选用刀片式中置还田机或前置还田机。③收获时处于青湿状态且苞叶处于紧闭状态时,选用高低辊式剥皮机;收获时苞叶处于开口状态时,可选用平辊剥皮机。④所处地区处于地势平坦且雨水较多的地区或玉米地处于丘陵地块时,可选用四驱底盘,反之选用两驱底盘。若玉米收获机需经常跨区作业,则配置可调轮距式底盘。

另玉米收获机在设计前,要做好充分调研,了解各地区用户对于功能的要求及期待,产品试制后,要让用户试用并提出存在的问题,进一步改进。只有掌握了用户具体要求后,才能设计出实用且具有卖点的产品。

文中所述大多为笔者多年农机研究的经验积累和试验所得,具有一定的理论和现实指导意义。能满足大部分的情况,但是,目前我国玉米品种杂多,且种植方式杂乱,因此文中观点并非适用于所有情况,仅做建议,有失偏颇之处请指正。