酶解马鲛鱼下脚料制备海鲜酱工艺优化

2021-07-06郑瑞生林雅萍孙秋琼张冰泉郑宗平

郑瑞生 林雅萍 孙秋琼 张冰泉 郑宗平

(1.泉州师范学院海洋与食品学院,福建 泉州 362002;2.安记食品股份有限公司,福建 泉州 362001;3.中纺检测〔福建〕有限公司,福建 泉州 362002)

马鲛鱼为暖水性中上层低值鱼,肉质细腻、味道鲜美,具有较高的营养价值[1]。中国福建马鲛鱼资源丰富,且马鲛鱼加工企业繁多,加工产品有马鲛鱼卷、马鲛鱼羹等。仅福建省惠安县某食品企业马鲛鱼年加工量近1 800 t,加工过程中会产生大量的下脚料(鱼皮、鱼骨、鱼头等),占全鱼总质量的45%~55%。这些下脚料中含有丰富的蛋白质、不饱和脂肪酸、多糖、矿物质、生物活性肽等[2],目前仅作为制备动物饲料之用[3],附加值低。

近年来,越来越多的人开始关注马鲛鱼下脚料的综合开发利用,如:萃取鱼油[4],提取蛋白酶解产物中的呈味物质[5],提取鱼皮胶原蛋白[6],提取抗氧化肽[7]等,也有利用马鲛鱼鱼头制备宠物犬饼干[8],以及快速预测马鲛鱼货架期[9]的相关报道。但未见利用马鲛鱼下脚料制备海鲜酱的相关研究报道。

海鲜酱是以虾、鱼、贝、藻等海洋生物或其下脚料为原料,经腌制、发酵等工艺制成的一种风味典型、营养丰富的酱类风味调味品。目前中国海鲜酱制品多以传统的自然发酵工艺为主,所制得的海鲜酱制品组织细腻,风味较好,营养丰富。但在生产过程中极易受微生物污染,且生产周期长,品质不稳定[10]。试验拟以马鲛鱼下脚料为原料,研究不同酶解工艺对提高马鲛鱼下脚料蛋白水解度及氨基酸态氮含量的影响,并利用下脚料酶解液制备具有特殊风味的海鲜调味酱,以期为马鲛鱼下脚料的再利用提供技术支撑。

1 材料与方法

1.1 试验材料

马鲛鱼下脚料:主要为马鲛鱼鱼头、鱼皮、鱼鳍、鱼尾、内脏等,惠安瑞芳食品有限公司;

风味蛋白酶(酶活12.9万U/g)、木瓜蛋白酶(酶活4.2万U/g)、中性蛋白酶(酶活23.5万U/g)、复合蛋白酶(酶活11.1万U/g)、碱性蛋白酶(酶活22.3万U/g):广西庞博生物工程公司;

硫酸铜:分析纯,沈阳新西试剂厂;

氢氧化钠、浓硫酸、硫酸钾、硼酸:分析纯,天津科密欧化学试剂有限公司;

盐酸、甲醛:优级纯,天津科密欧化学试剂有限公司。

1.2 仪器与设备

电子天平:BS124S型,北京赛多利斯仪器系统有限公司;

鼓风干燥箱:BGZ-146型,上海博迅实业有限公司;

高压灭菌锅:YXQ-LS-70A型,上海博迅实业有限公司;

自动凯氏定氮仪:K9840型,济南海能仪器股份有限公司;

均质机:T-18型,德国IKA仪器设备有限公司;

高速打浆机:18型,邢台裕隆机械厂;

索氏抽提器:SXT-06型,上海洪记仪器设备有限公司;

精密pH计:PHS-3C型,上海雷磁仪器有限公司。

1.3 马鲛鱼下脚料及酶解液各项指标的检测

1.3.1 水分 按GB 5009.3—2016执行。

1.3.2 蛋白质及总氮 按GB 5009.5—2016执行。

1.3.3 氨基酸态氮 按GB 5009.235—2016执行。

1.3.4 粗脂肪 按GB 5009.6—2016执行。

1.3.5 水解度的测定 参照文献[11]。

(1)

式中:

D——水解度,%;

AN——酶解液中氨基酸态氮质量浓度,g/100 mL;

TN——酶解液中总氮质量浓度,g/100 mL。

1.4 马鲛鱼下脚料酶解工艺研究

1.4.1 工艺流程

马鲛鱼下脚料→除杂→搅碎→调节液料比→酶解→过滤→均质→4 ℃冷藏备用

1.4.2 操作要点

(1)马鲛鱼下脚料采集:主要为马鲛鱼鱼头、鱼皮、鱼鳍、鱼尾、内脏等,-20 ℃隔夜冷冻后装入泡沫保温箱运输至海洋与食品学院实验室,-20 ℃冻藏备用。

(2)除杂、搅碎:将马鲛鱼下脚料(鱼皮、鱼头、鱼尾、鱼鳍、内脏)去除杂质,混合放入打浆机中进行绞碎,取出,分装后放入-20 ℃冷冻备用。

(3)酶解:取马鲛鱼下脚料500 g,设定不同的蛋白酶种类、酶解时间、液料比、温度、pH、加酶量6个因素,进行马鲛鱼下脚料的酶解试验。

(4)过滤:酶解液过100目滤筛,去除多余杂质。

(5)均质:利用T18型IKA均质机对浓缩酶解液进行处理,每均质30 s暂停5 s,持续5 min。

1.4.3 酶解工艺优化

(1)蛋白酶种类对酶解效果的影响:选择风味蛋白酶、中性蛋白酶、木瓜蛋白酶、碱性蛋白酶、复合蛋白酶,在加酶量2 000 U/g、液料比(V水∶m下脚料)4∶1(mL/g)、酶解时间4 h,以及各自适宜pH和温度下进行酶解,以氨基酸态氮含量、感官及使用成本等为评价指标,筛选适宜的蛋白酶。

(2)液料比对酶解效果的影响:分别设置液料比(V水∶m下脚料)为1∶1,2∶1,3∶1,4∶1,5∶1(mL/g),在酶解时间4 h、加酶量2 000 U/g、酶解温度50 ℃、pH 7.0 条件下进行酶解,以氨基酸态氮含量及水解度为评价指标,筛选适宜的液料比。

(3)加酶量对酶解效果的影响:分别设置加酶量为0,500,1 000,1 500,2 000,2 500,3 000 U/g,在酶解时间4 h、液料比(V水∶m下脚料)4∶1(mL/g)、酶解温度50 ℃、pH 7.0条件下进行酶解。以氨基酸态氮含量及水解度为评价指标,筛选适宜的酶添加量。

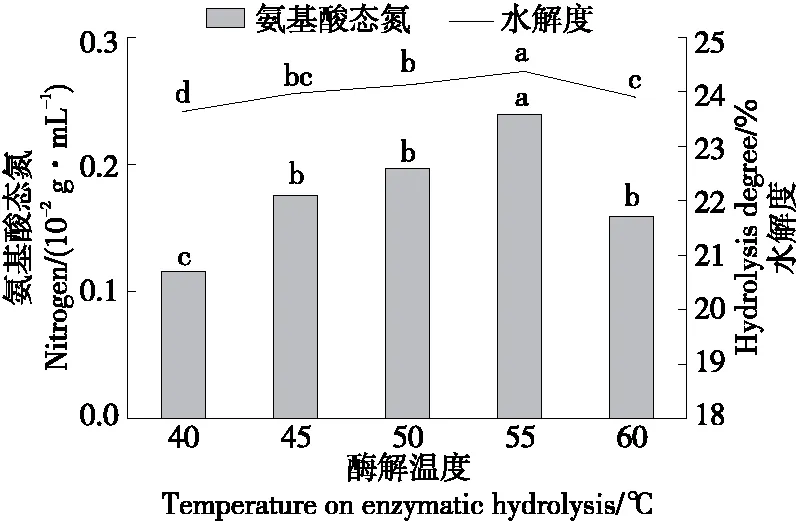

(4)酶解温度对酶解效果的影响:分别设置酶解温度为40,45,50,55,60 ℃,在加酶量2 000 U/g、液料比(V水∶m下脚料)4∶1(mL/g)、pH 7.0、酶解时间4 h条件下进行酶解,以氨基酸态氮含量及水解度为评价指标,筛选适宜的酶解温度。

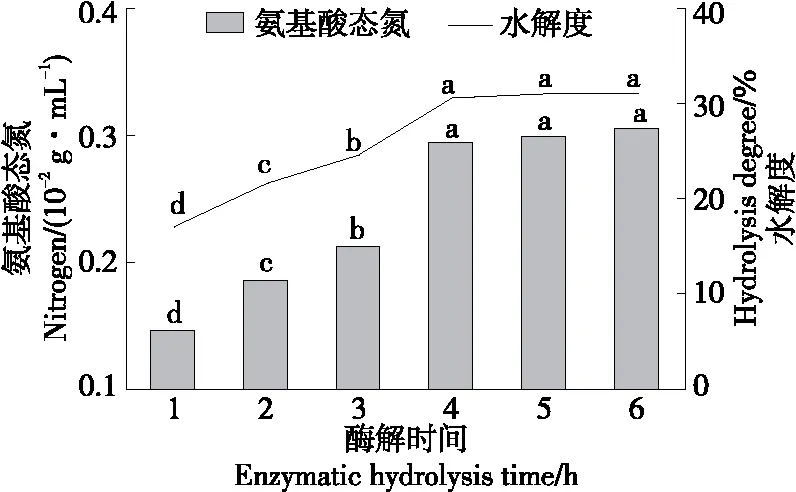

(5)酶解时间对酶解效果的影响:分别设置酶解时间为1,2,3,4,5,6 h,在液料比(V水∶m下脚料)4∶1(mL/g)、加酶量2 000 U/g、酶解温度50 ℃、pH 7.0条件下进行酶解,以氨基酸态氮含量及水解度为评价指标,筛选适宜的酶解时间。

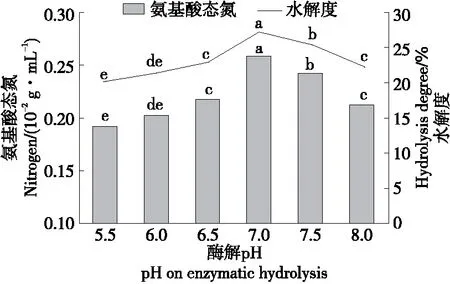

(6)pH对酶解效果的影响:分别设置pH为5.5,6.0,6.5,7.0,7.5,8.0,在液料比(V水∶m下脚料)4∶1(mL/g)、加酶量2 000 U/g、酶解温度50 ℃、酶解时间4 h条件下,以氨基酸态氮含量及水解度为评价指标,筛选适宜的pH。

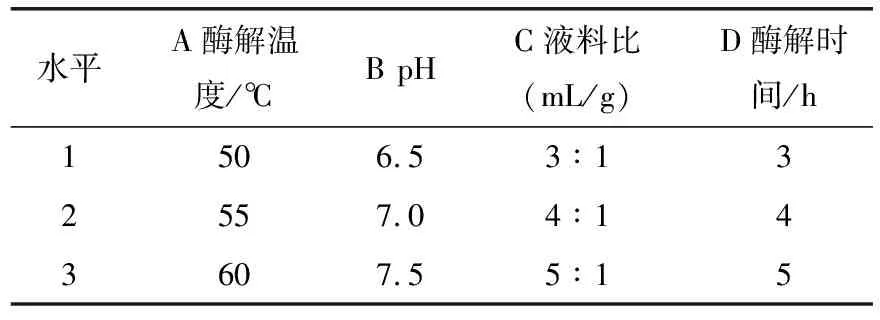

(7)正交试验:根据单因素试验的结果,选取影响较为显著的液料比、酶解时间、pH和酶解温度4个因素进行L9(34)正交试验设计,以氨基酸态氮含量为指标,确定最佳的酶解工艺条件。

1.5 马鲛鱼下脚料酶解液海鲜酱的制备

1.5.1 工艺流程

马鲛鱼下脚料酶解液→调味→加热→均质→排气→装罐→封口→灭菌→冷却→成品检验

1.5.2 操作要点

(1)原辅料的调味:利用酶解液进一步开发海鲜酱,经过前期调味试验,确定最终配方原辅料添加量为酶解液80%~85%、盐5%~8%、糖2%~3%、咖喱粉1%~3%、姜汁1%~2%、老抽0.5%~1.0%、花椒0.03%~0.05%、黄原胶0.5%~1.0%。

(2)加热:将马鲛鱼下脚料酶解液倒入锅中,依次加入盐、咖喱粉、姜汁、花椒油、料酒、糖与黄原胶混合物,搅拌均匀,加热至85~100 ℃,熬制5~10 min,使海鲜酱形成黏稠状即可。

(3)均质:均质压力0.25 MPa,均质2次。

(4)装罐、密封:将熬制好的海鲜酱趁热灌装,温度控制在70 ℃以上。

(5)灭菌、冷却:121 ℃下灭菌15 min,用自来水冷却至室温,常温贮藏。

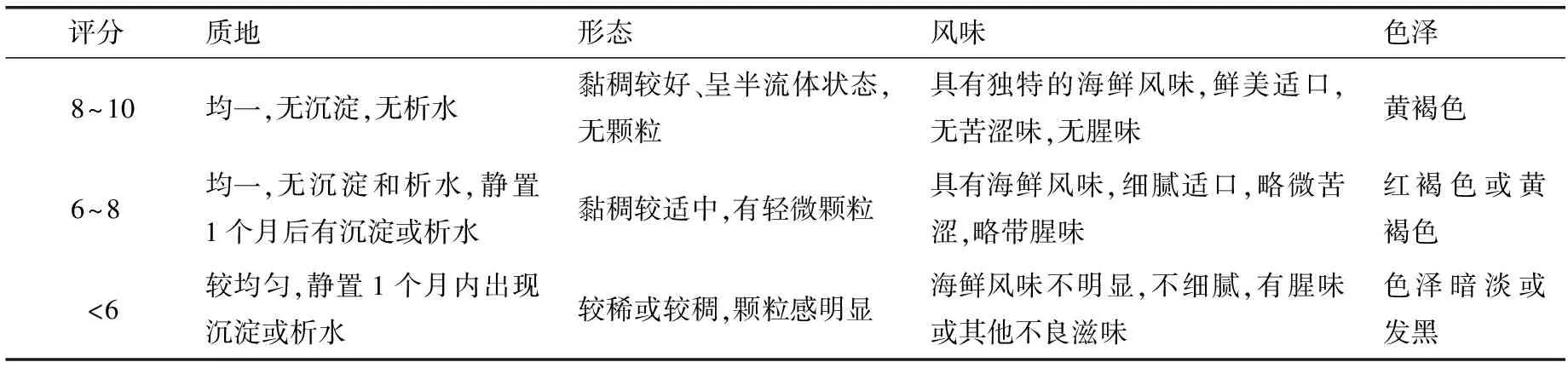

1.5.3 感官评价 选择10名经专业培训的人员,根据表1 感官评价标准对海鲜酱产品进行评价[12]。

表1 海鲜酱的感官评价标准

1.5.4 理化、微生物及营养指标检测 由福建中纺检测有限公司检测。各项指标进行双平行试验,使用SPSS 24.0软件进行正交统计分析、使用LSD(最小显著法)进行显著性差异分析;利用Excel统计软件进行制图。

2 结果与分析

2.1 马鲛鱼下脚料主要营养成分

马鲛鱼下脚料中粗脂肪[(8.26±0.46)%]、蛋白质[(14.46±0.87)%]、氨基酸态氮[(0.515±0.048)%]质量分数较高,水分质量分数为(65.90±0.44)%,具有较高的营养价值和经济价值,可作为海鲜酱的原料进行开发利用。

2.2 马鲛鱼下脚料酶解工艺优化

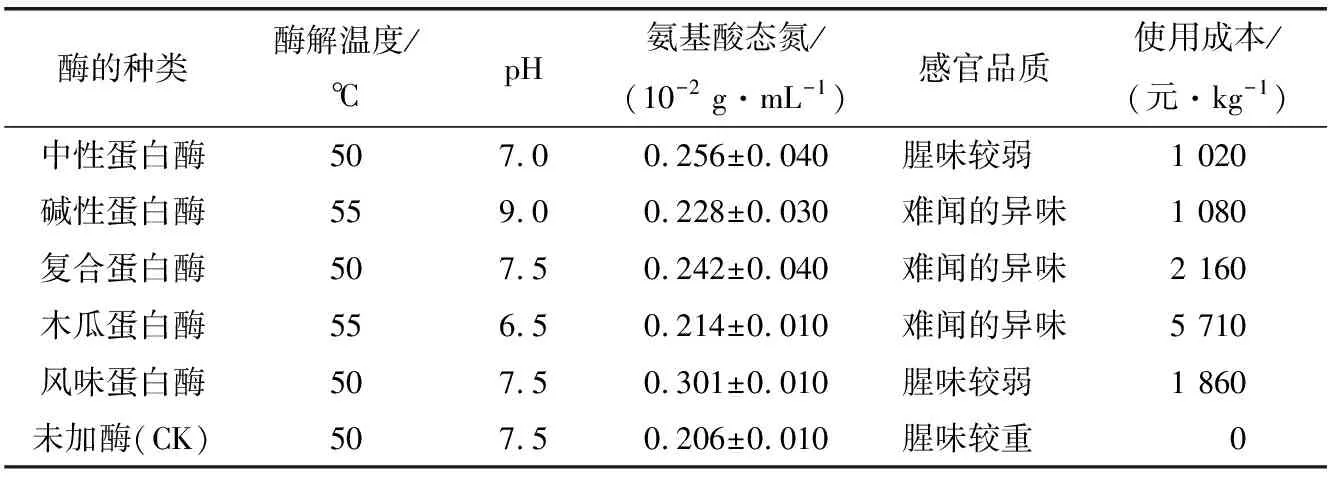

2.2.1 蛋白酶种类对酶解效果的影响 由表2可知,几种蛋白酶对马鲛鱼下脚料进行酶解,氨基酸态氮含量从高到低依次为:风味蛋白酶>中性蛋白酶>复合蛋白酶>碱性蛋白酶>木瓜蛋白酶。感官方面,中性蛋白酶和风味蛋白酶酶解液的腥味较弱,复合蛋白酶、碱性蛋白酶和木瓜蛋白酶的异味较重。成本方面,中性蛋白酶的最低,而酶解效果较好的风味蛋白酶使用成本是中性蛋白酶的1.82倍。中性蛋白酶属于内切酶,可水解Tyr、Phe等疏水性氨基酸残基的羧基端肽键,有利于其他蛋白酶发挥外切作用,改善产物的口感[13],广泛应用于动植物蛋白的水解,生产高级调味品和食品营养强化剂等。风味蛋白酶具有内切蛋白酶和外切肽酶两种活性,并能将多肽链的末端和内部的肽键水解,但易受铅、铜、汞、砷等重金属离子和氧化剂的抑制及破坏[14]。海鱼下脚料中常带有一定铅、汞、砷等重金属,抑制了风味蛋白酶的活性[15]。而碱性蛋白酶属于一种丝氨酸胞外高碱性蛋白酶,具有较强的分解蛋白质的能力[16],在一些水产资源上明显具有优越性。但从酶活力角度而言,中性蛋白酶和碱性蛋白酶要远胜于其他几种酶。综合评价氨基酸态氮含量、感官评价、酶活力以及使用成本等指标,最终选用中性蛋白酶用于后期酶解试验。

表2 不同蛋白酶的酶解效果

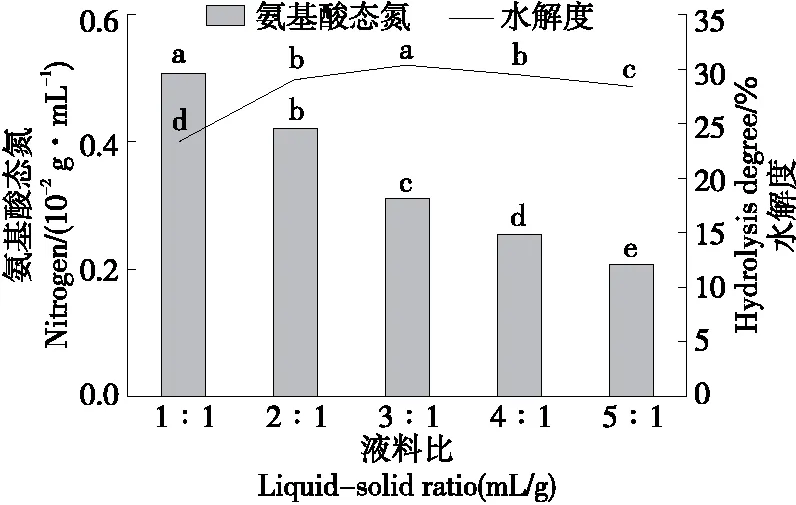

2.2.2 液料比对酶解效果的影响 如图1所示,随着液料比的不断增加,马鲛鱼下脚料酶解液中的氨基酸态氮质量浓度呈下降趋势,且差异达到极显著水平(P<0.01)。但水解度却呈先升高后降低趋势,当液料比(V水∶m下脚料)为3∶1(mL/g)时,酶解液的水解度达到最大值(30.43±1.56)%,此时酶与底物反应最为充分。拟选择液料比(V水∶m下脚料)3∶1(mL/g)进行后期酶解试验。

同指标字母不同表示存在显著性差异(P<0.05)

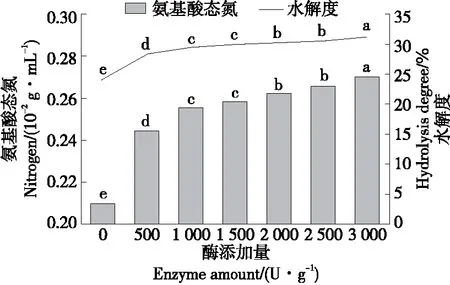

2.2.3 加酶量对酶解效果的影响 如图2所示,随着加酶量的不断增加,马鲛鱼下脚料酶解液中的氨基酸态氮质量浓度及水解度均呈上升趋势,但添加500~3 000 U/g中性蛋白酶的酶解效果差异不显著(P>0.05)。这可能是因为马鲛鱼下脚料自身存在一定的内源酶,且底物量固定,添加过多的外源酶并不能明显改善其酶解效果。考虑酶解效果及使用成本,拟选择加酶量500 U/g进行后期酶解试验。

同指标字母不同表示存在显著性差异(P<0.05)

2.2.4 酶解温度对酶解效果的影响 如图3所示,随着酶解温度升高,马鲛鱼下脚料酶解液中的氨基酸态氮质量浓度及水解度均呈先上升后下降的趋势,差异达到极显著水平(P<0.01)。中性蛋白酶是一种内切酶,最适温度范围在45~60 ℃,最适温度或因作用底物的不同略有差异。当酶解温度为55 ℃时,中性蛋白酶作用于马鲛鱼下脚料分解产生的氨基酸态氮量及水解度最高。姜淼等[17]也研究发现57 ℃更有利于中性蛋白酶应用于海参调味料的脱腥。因此,拟选择酶解温度55 ℃进行后期酶解试验。

同指标字母不同表示存在显著性差异(P<0.05)

2.2.5 酶解时间对酶解效果的影响 如图4所示,随着酶解时间的不断延长,马鲛鱼下脚料酶解液中的氨基酸态氮质量浓度及水解度也不断增加。当酶解4 h时氨基酸态氮质量浓度、水解度分别达到(0.294±0.002)g/100 mL,(33.99±0.29)%之后趋于平稳,与酶解5~6 h差异不显著(P<0.05)。这是由于随着酶解时间的延长,酶与底物充分反应,氨基酸态氮质量浓度及水解度增加。但反应时间过长时,底物浓度降低,酶活力下降,导致氨基酸态氮质量浓度及水解度趋于稳定状态。因此,拟选择酶解时间4 h进行后期酶解试验。

同指标字母不同表示存在显著性差异(P<0.05)

2.2.6 pH对酶解效果的影响 如图5所示,随pH升高,马鲛鱼下脚料酶解液中的氨基酸态氮质量浓度及水解度呈先上升后下降趋势,差异达到极显著性(P<0.01)。pH为7.0时氨基酸态氮质量浓度及水解度达到最高值。由于采用的是中性蛋白酶,其最佳pH在6.0~7.5。因此,选择pH 7.0进行后期酶解试验。

同指标字母不同表示存在显著性差异(P<0.05)

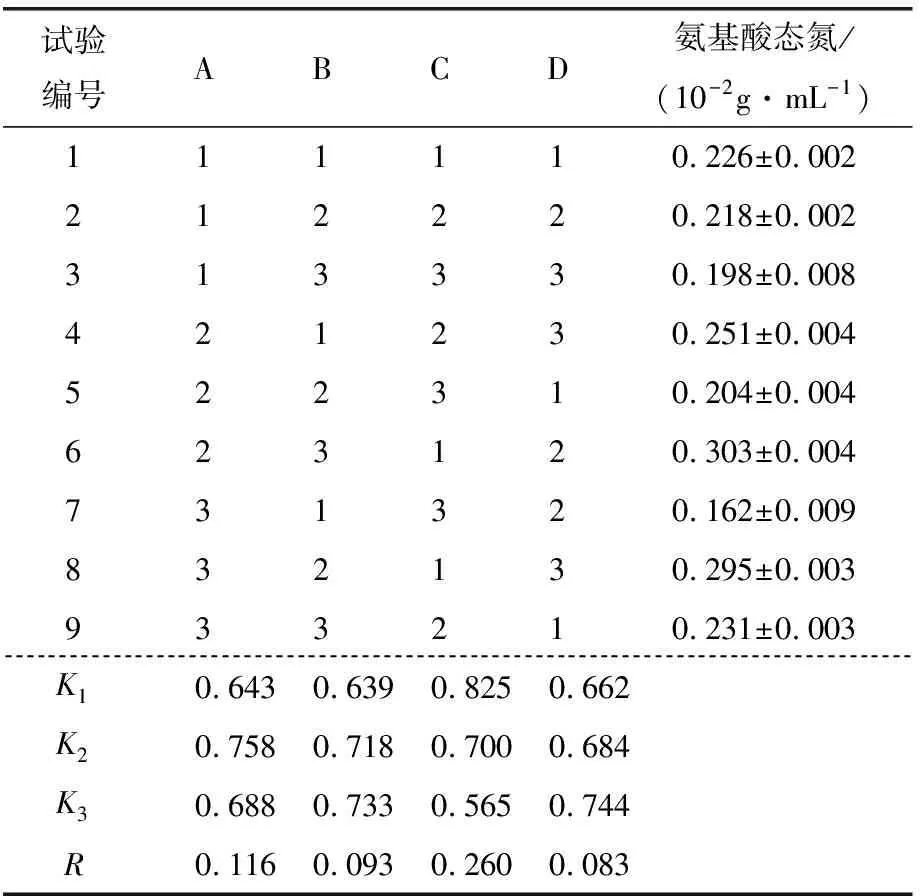

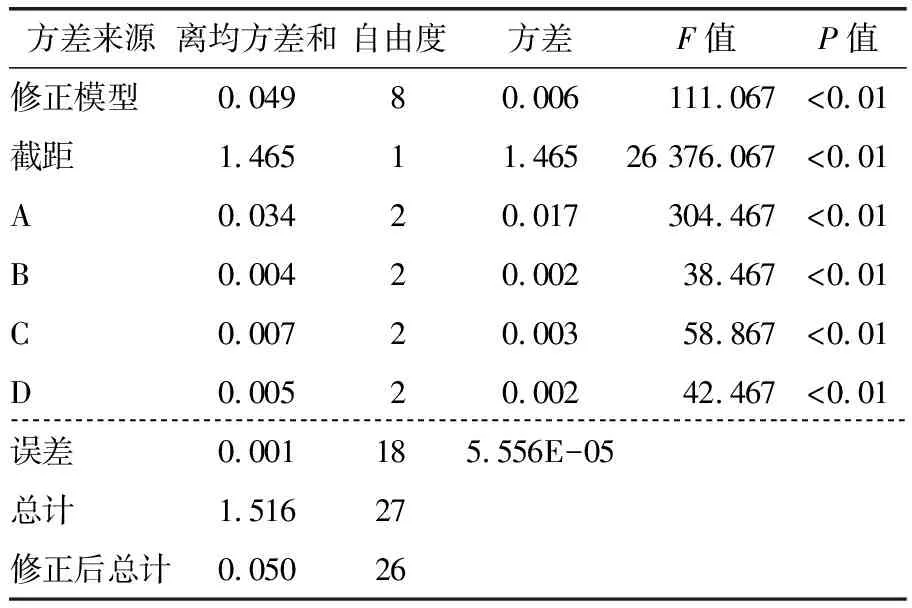

2.2.7 正交试验 利用中性蛋白酶,在加酶量500 U/g的条件下,选取影响显著的酶解温度、酶解pH、液料比和酶解时间进行四因素三水平正交试验,正交试验设计及结果见表3~表5。

表3 正交试验因素和水平

由表4可知,酶解的最优组合为A2B3C1D3,即酶解温度55 ℃,pH 7.5,液料比(V水∶m下脚料)3∶1(mL/g),酶解时间5 h。通过方差分析(表5)可知,马鲛鱼下脚料酶解效果影响因素依次为:液料比>酶解温度>pH>酶解时间,4个因素对氨基酸态氮含量差异达到极显著水平(P<0.01)。通过对A2B3C1D3的最优组合进行3次重复验证实验,结果表明,酶解马鲛鱼下脚料的氨基酸态氮平均质量浓度高达(0.325±0.004)g/100 mL,高于表4中的任一组合,表明优选的工艺稳定可行。

表4 酶解工艺条件正交试验设计及极差分析结果

表5 正交试验设计方差分析表

2.3 马鲛鱼下脚料酶解液海鲜酱品质分析

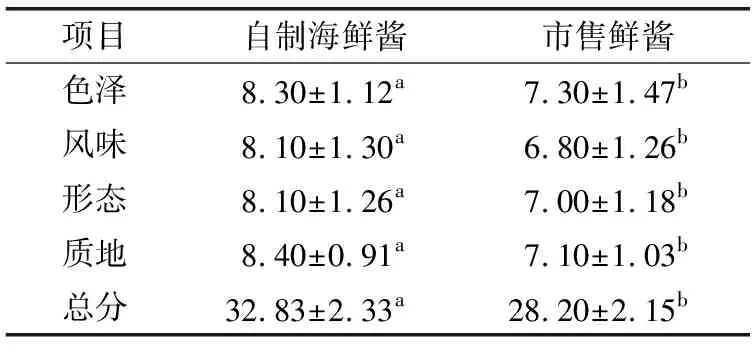

2.3.1 感官品质 由10名品评人员对市售海鲜酱(对照组)与马鲛鱼下脚料酶解液制备的海鲜酱进行感官评价。对两款产品打乱顺序进行盲评,由品评人员对其进行打分。由表6可知,马鲛鱼下脚料酶解液制备的海鲜酱无论从色泽、风味、形态、质地均优于市售海鲜酱,综合感官评分也高于市售海鲜酱,差异达到显著水平(P<0.05)。由此可见,自制海鲜酱制品已达到甚至超过市售海鲜酱的口感,符合消费者口味需求。

表6 海鲜酱的感官评价†

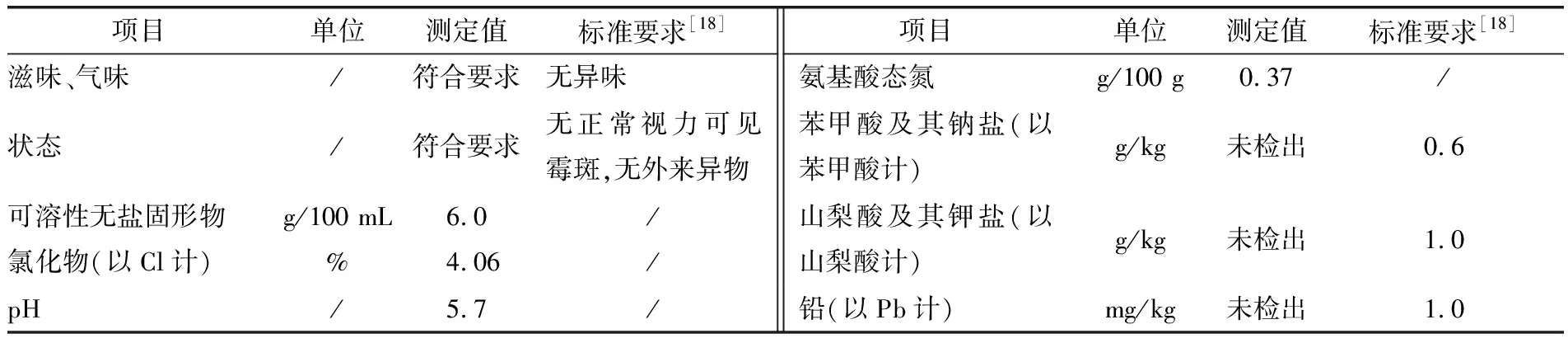

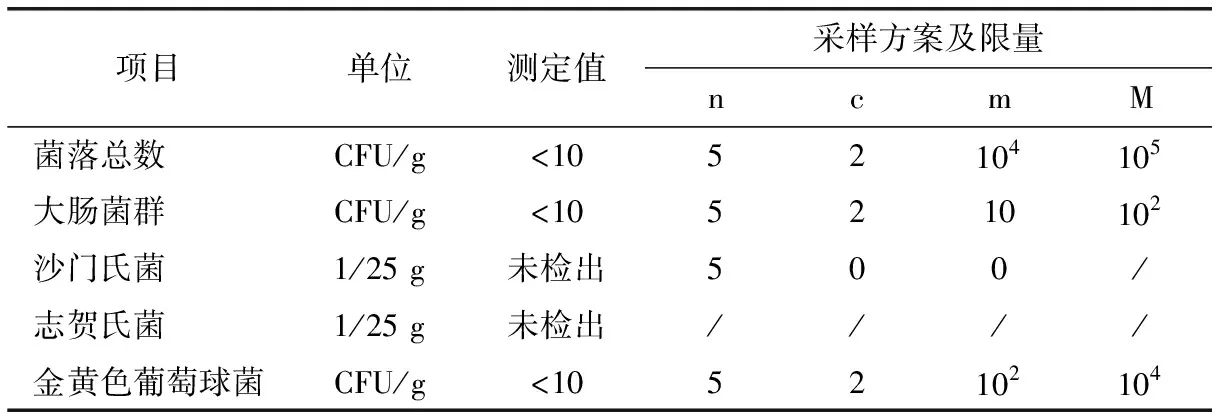

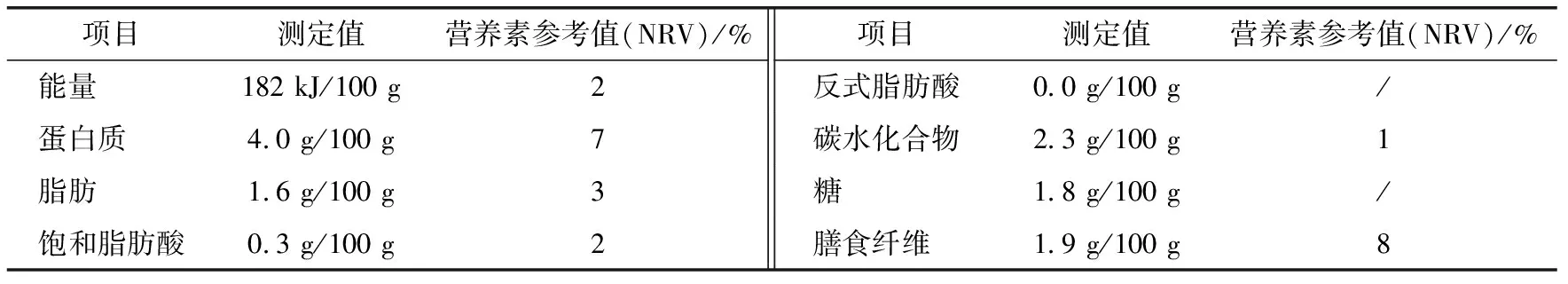

2.3.2 理化、微生物及营养指标 将马鲛鱼下脚料酶解液制备的海鲜酱送第三方机构进行检测,检测结果见表7~表9。由表7~表9可知,自制海鲜酱所检测理化及微生物指标均符合国家相关标准[18]要求。

表7 海鲜酱主要理化指标

表8 海鲜酱微生物指标

表9 海鲜酱营养成分表

3 结论

为充分利用马鲛鱼下脚料,减少资源浪费及降低环境污染,利用马鲛鱼下脚料制备海鲜酱。马鲛鱼下脚料的最佳酶解工艺条件为:采用中性蛋白酶,加酶量500 U/g,液料比(V水∶m下脚料)3∶1(mL/g),酶解温度55 ℃,pH值7.5,酶解时间5 h。该条件下,酶解液的氨基酸态氮质量浓度高达(0.325±0.004)g/100 mL。以其制备的海鲜酱与市售海鲜酱的感官品质相当。为更加安全有效的利用马鲛鱼下脚料,后续将重点研究下脚料有害物质的检测与去除方法,为马鲛鱼下脚料加工再利用提供安全技术保障。