基于损伤力学的铆接试件疲劳裂纹萌生寿命研究

2021-07-06杨景明

杨景明

(西南交通大学土木工程学院,四川成都 610031)

疲劳失效是钢结构桥梁发生破坏的主要形式之一。疲劳损伤是结构在长期交变载荷作用下性能不断劣化的过程,包括微短裂纹形成与发展以及不同的应力或应变幅之间的交互耦合作用等效应[1]。铆接钢结构桥梁的铆钉孔处应力集中现象突出,容易萌生疲劳裂纹,属于典型的疲劳易损部位,其疲劳失效问题直接关系到桥梁结构的安全运营。

目前基于应力-寿命关系曲线以及基于断裂力学方法确定构件或结构的疲劳强度或疲劳寿命是钢结构桥梁疲劳抗力评估的主要方法,这种基于弹塑性本构理论的疲劳性能评估方法,难以反映真实结构的破坏过程。连续介质损伤力学理论[2]认为:结构的疲劳失效问题本质上是疲劳损伤按照一定的演化规律逐渐累积的过程,当疲劳损伤累积达到门槛值时,结构发生疲劳破坏。损伤力学理论对结构疲劳损伤的描述在疲劳裂纹萌生阶段具有良好的准确性[3]。杨继运等[4]采用材料疲劳试验数据拟合一般情况下的损伤演化参数,增强了损伤力学方法的适用性;周太全等[5]将有限元软件的二次开发引入全耦合疲劳损伤方法,分析了桥梁构件的损伤累积过程,揭示了损伤场与应力场相互耦合的影响;赵超凡等[6]基于损伤演化过程中初始缺陷几何形态的分形特征,建立了适用于裂纹型和孔洞型缺陷的分形损伤变量和多尺度损伤表征方法;孙宾等[7]提出了钢构件髙周疲劳损伤多尺度理论模型与模拟方法,以及大型钢结构疲劳损伤演化过程的多尺度跨层次模拟方法。

本文基于连续介质损伤力学理论,通过在ABAQUS有限元软件中开发UMAT用户材料子程序,实现损伤场与应力应变场的全耦合分析,对铆接钢结构桥梁典型疲劳试验试件的疲劳裂纹萌生及扩展规律进行研究。

1 损伤力学基本理论

1.1 损伤度及本构方程

在交变载荷作用下,材料性质的劣化表现为材料刚度的下降。引入损伤度D表示加载历程中任意时刻材料劣化的程度[8],结合Lemaitre应变等价原理得到用弹性模量表示的损伤度,即

(1)

式中:E为材料无损时的弹性模量;ED为材料损伤度为D时的弹性模量。考虑损伤度后,材料含损伤时的本构关系变为

σ=E(1-D)ε

(2)

式中:σ、ε分别为应力、应变。这一本构关系反映了损伤场与应力应变场之间的耦合关系。

1.2 损伤演化方程

考虑单轴加载时损伤驱动力门槛值大于最小当量损伤驱动力的一般情形[9],得到单轴加载下的损伤演化方程为:

(3)

式中:R为应力比;q为与材料初始损伤相关的参数,q=-lg(1-D0);σth为考虑损伤时对应的应力门槛值,σth=σth0(1-D)0.5+γ。对于初始损伤度D0=0的结构母材疲劳损伤问题,上式变为:

(4)

式中:N为应力循环次数;σMe为材料受到最大载荷时对应的等效应力;σth0为无初始损伤时对应的应力门槛值;γ为调节参数;α、p为材料损伤参数,由材料的中值疲劳曲线确定[10-11]。

2 疲劳损伤有限元模拟

本文采用Sidoroff[12-13]提出的无耦合各向异性损伤模型,假定损伤主轴、应力主轴和应变主轴互相重合,材料的初始状态是各向同性弹性体,加载后由于损伤,显示出材料的正交各向异性特性。对照三维问题正交各向异性无损材料应力-应变关系和三维问题主坐标系下损伤材料的应力-应变关系[5],得到在三维主坐标系下的有效损伤弹性矩阵。

上述得到的三维问题有效损伤弹性矩阵是建立在主坐标系下的单元刚度矩阵,任意坐标系下的有效损伤弹性矩阵可以由主坐标系下的有效损伤弹性矩阵通过坐标变换得到,即

(8)

本文通过在ABAQUS有限元软件中编写UMAT用户材料子程序,引入三维问题的有效损伤弹性矩阵完成损伤场与应力应变场的全耦合分析,采用变刚度法实现损伤过程的有限元模拟,即每隔一定的应力循环次数后进行单元刚度矩阵的更新,以反映疲劳损伤累积效应对单元刚度矩阵的影响作用[15]。采用有限元方法进行耦合疲劳损伤分析的流程如图1所示。

图1 疲劳损伤有限元分析流程

3 裂纹萌生寿命研究

3.1 试件有限元模型

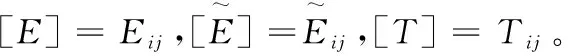

铆接钢结构桥梁的疲劳损伤失效问题本质上属于典型的结构母材疲劳损伤失效问题。本文采用疲劳试验常用的典型试件进行损伤力学—有限元全耦合分析,试件尺寸如图2所示,材料为LY12CZ高强度铝合金钢板,相关损伤演化参数拟合参考文献[16]。

图2 典型疲劳试验试件尺寸(单位:mm)

关于裂纹萌生的尺寸并无统一标准,工程上一般把微裂纹尺寸达到0.1~0.2 mm 时定义为裂纹萌生的尺寸[17],当失效单元的尺寸达到裂纹萌生尺寸时,认为萌生裂纹。本文对裂纹萌生区域的单元进行细化,控制单元尺寸小于裂纹萌生尺寸,用以模拟疲劳裂纹的萌生过程。采用ABAQUS有限元软件建立试件三维有限元模型如图3所示;为避免出现沙漏现象,本文采用完全积分单元,单元类型为C3D8。

图3 有限元模型

3.2 损伤力学—有限元数值模拟

基于在ABAQUS有限元软件中开发的UMAT用户材料子程序,通过引入材料常数、损伤演化参数及应力循环次数等信息,进行典型疲劳试验试件的损伤力学-有限元全耦合分析,得到其在不同载荷水平下疲劳损伤度随载荷循环的变化曲线和疲劳裂纹萌生寿命分别如图4、图5所示。

图4 典型疲劳试验试件在不同载荷水平下的损伤演化曲线

图5 典型疲劳试验试件在不同载荷水平下的疲劳裂纹萌生寿命

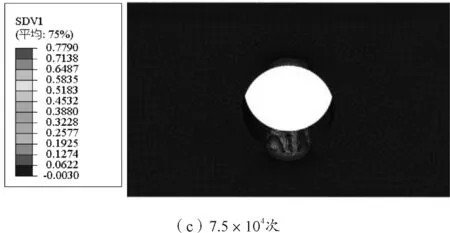

损伤力学-有限元全耦合的分析方法,考虑了疲劳损伤累积对结构弹性模量等材料参数和力学性能的影响,可以更为直观的研究损伤场与应力应变场之间的交互耦合疲劳损伤效应。分析得到典型疲劳试验试件在载荷水平为125 MPa下不同阶段的疲劳损伤演化过程如图6所示。

由图4中单一载荷水平下的损伤演化曲线分析可知,结构的疲劳损伤累积过程属于非线性损伤累积过程,表现出早期疲劳损伤变化率小、后期疲劳损伤变化率大的规律。在疲劳裂纹萌生初期,疲劳损伤累积较为缓慢,与线性损伤累积准则如Palmgren-Miner准则得到的结果一致;在疲劳裂纹萌生后期,随着载荷循环次数的增加,疲劳累积损伤度迅速增长,呈现明显的非线性累积趋势。疲劳损伤是结构在长期交变载荷作用下性能不断劣化的过程,结构损伤与材料性能劣化之间存在交互耦合作用,随着疲劳损伤程度的不断累积,材料性能的劣化速度也在不断加快。

图6 典型疲劳试验试件疲劳损伤演化过程数值模拟

由图5中不同载荷水平下的疲劳裂纹萌生寿命变化趋势可知,随着载荷水平的不断提高,结构疲劳裂纹萌生寿命显著下降。疲劳损伤的累积受到损伤场与应力应变场的交互耦合作用。在结构疲劳抗力相同的情况下,随着载荷水平的提高,单次载荷循环下的结构累积损伤量和材料性能劣化程度也将随之上升,疲劳裂纹萌生寿命将不同程度降低。

4 结论

(1)损伤力学-有限元全耦合的分析方法考虑了前期损伤累积对后续损伤发展的影响,可以真实地反映结构疲劳损伤累积早期损伤变化率小、后期损伤变化率大的非线性损伤累积特性。

(2)疲劳损伤累积受到损伤场与应力应变场的交互耦合作用。在结构疲劳抗力相同的情况下,随着载荷水平的不断提高,结构疲劳裂纹萌生寿命显著下降。