基于传递力的动力总成悬置系统测试评价研究

2021-07-06王楷焱王灵犀

王楷焱,王灵犀

(沈阳理工大学 汽车与交通学院,沈阳 110159)

动力总成是汽车最主要的振动噪声源,动力总成的振动直接影响到整车振动噪声水平。动力总成悬置可有效地对动力总成传递到车身和底盘的振动进行控制。因此,悬置的隔振性能成为该零件最重要的性能之一[1-2]。

对悬置隔振性能进行测试和评价,直接影响到悬置系统和整车的性能开发及优化。目前,最为常用的测试评价方式是通过振动加速度传递率进行评价。M Ravi Teja Reddy等[3]通过振动加速的方法对新型悬置系统进行了有效评价。陶庆水等[4]采用定置工况下测试悬置振动加速度传递率的方法对SUV悬置系统进行了测试和评价。振动加速度传递率的评价方法具有试验方法简单、测试设备产品成熟、传感器体积小、易布置的特点。但在道路试验时,评价结果会受到路面激励的影响,尤其是在动力总成激励较小或车辆行驶速度较快的工况下。

悬置力是动力总成通过悬置元件传递给车身或底盘的力,通过悬置传递力可直接对悬置隔振性能进行评价。但由于悬置力测试困难,因此目前少有人通过悬置力评价动力总成隔振性能。在悬置载荷获取方面,U E Ozturk等[5]研制了一种用于后驱重型汽车发动机悬置六自由度载荷测量的多轴载荷传感器,获取了悬置载荷。张秉虎等[6]将路谱采集器应用于悬置系统,获得了悬置载荷。但以上研究中采集到的悬置载荷都用于悬置疲劳测试,少有用于悬置隔振性能评价。

本文主要通过悬置理论模型结合整车测试的方法,探索适用于整车条件下的动力总成悬置系统隔振性能的评价方式;为实现悬置传递力的测试,制作悬置测力传感器,使用底盘测功机实现对传感器的标定;通过对比定置工况和道路行驶工况的测试结果,得到适合悬置系统隔振性能的评价方式。

1 悬置隔振性能评价方法

1.1 理论模型评价

理论模型评价主要应用于悬置系统的前期设计阶段,包括对悬置元件的布置和模态参数的评价。布置评价主要考核悬置元件弹性中心连线与扭矩轴的夹角及距离。模态参数评价主要考核悬置系统各阶模态分布、频率间隔及各阶模态能量解耦率。

1.2 振动加速度传递率评价

通过计算悬置主、被动侧的振动加速度均方值的比值,对悬置隔振性能进行评价,悬置振动传递率可以表示为

(1)

或

(2)

式中:ap为被动侧振动加速度均方根值;aa为主动侧振动加速度幅值;Ta为悬置振动传递率;TdB为对数表示的振动传递率。

通常还可采用发动机二阶激励对应的悬置主、被动侧的振动加速度曲线幅值的比值进行辅助评价。

1.3 悬置被动侧振动加速度

悬置被动侧振动加速度一定程度上可反映动力总成实际传递到车身振动量能的大小。通常情况下,悬置被动侧的振动加速度越小,车内的振动水平越低,该评价方法常与悬置开发目标相对应。

2 悬置系统理论模型分析评价

2.1 悬置系统建模搭建

为全面对样车进行悬置系统隔振性能分析评价,首先通过仿真分析进行理论模型评价。

应用机械系统动力学自动分析软件(automatic dynamic analysis of mechnical system,ADAMS)建立悬置系统多体动力学模型。建模过程中将动力总成悬置系统简化为质点,对于悬置元件用“bushing”单元进行模拟[7-8]。根据动力总成悬置系统试验测试结果,动力总成质量参数如表1所示;悬置位置参数如表2所示;悬置刚度参数如表3所示。

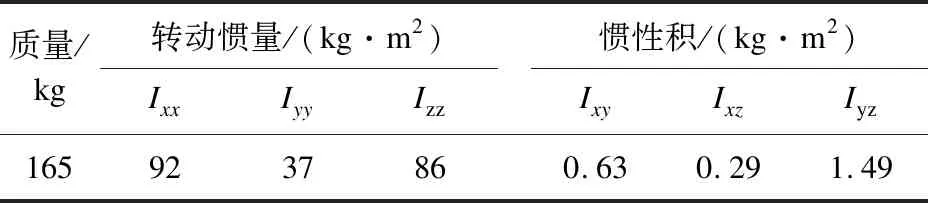

表1 动力总成质量参数

表2 悬置安装位置参数 mm

表3 悬置刚度参数 N/mm

2.2 悬置系统模态分析

通过ADAMS/Vibration 模块对模型进行模态分析,计算模型模态频率和模态能量,计算结果如表4所示。

表4 模态计算结果

根据表4计算结果,样车悬置系统各阶模态频率间隔在1Hz以上,可以有效避免模态频率接近引起共振,较为合理。样车发动机怠速转速为800rpm,发动机激励频率f的计算公式为

(3)

2.3 动力总成悬置动态仿真

2.3.1 发动机激励拟合

发动机的主要振动激励包括:发动机往复惯性力、发动机俯仰力矩、侧倾力矩等。对于直列4缸发动机,往复惯性力Fz可以表示为[10]

Fz=4msrω2λpcos2ωt

(4)

式中:ms为活塞等效质量,kg;r为曲柄半径,m;ω为曲轴角速度,rad/s;λp为曲柄连杆比;t为时间,s。

发动机俯仰力矩可表示为

(5)

发动机侧倾力矩可表示为

MX=Fz·e

(6)

式中e为质心与2、3缸中心线在曲轴轴线方向上的距离,m。

2.3.2 动态仿真分析

在模型中的发动机质心位置添加发动机往复惯性力、发动机俯仰力矩、侧倾力矩,进行仿真分析,分析工况如表5所示。

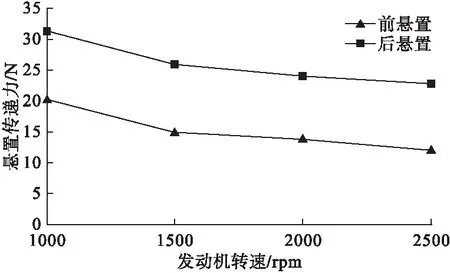

通过模型的仿真分析,获得悬置传递力随发动机转速变化曲线,如图1所示。

图1 不同工况悬置力仿真结果

由图1可知,悬置传递力随着发动机转速的增加而逐渐减小,这主要是与发动机的振动激励频率有关。发动机在转速较低时,虽然发动机的输出扭矩较小,但振动的频率低,振动幅度较大,导致悬置系统的传递力波动较大。图1中,1000rpm前、后悬置传递力为20.31N 和31.23N,2500rpm前、后悬置传递力为12.19N 和22.89N,前、后悬置力变化幅度分别为40%和26.7%。

3 测力传感器的设计与标定

3.1 测力传感器设计与试制

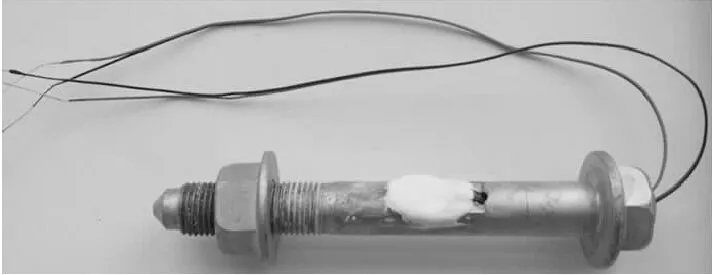

动力总成产生的激振力一般通过动力总成-动力总成侧悬置支架-悬置本体-车身侧悬置支架-车身的路径传递到车内。因此,测试动力总成的悬置传递的力,就必须将传感器布置到力的传递线路上。为保证悬置元件的连接强度和可靠性,悬置与动力总成、车身或副车架的连接点一般有2~4个;由于连接点过多,造成各点传递力分散,因此,该位置并不适合布置传感器。本文采用在连接悬置胶体与车身侧悬置支架的螺栓上布置电阻应变片的方式进行悬置传递力的测试。由于该位置是悬置传递力的必经之路,同时该位置连接螺栓仅有一个,具有唯一性,适合布置测力传感器。

通过对悬置连接螺栓中部进行铣削加工,布置电阻应变片,对贴片部位进行封装等工作,制成悬置测力传感器,如图2所示。

图2 悬置测力传感器样件

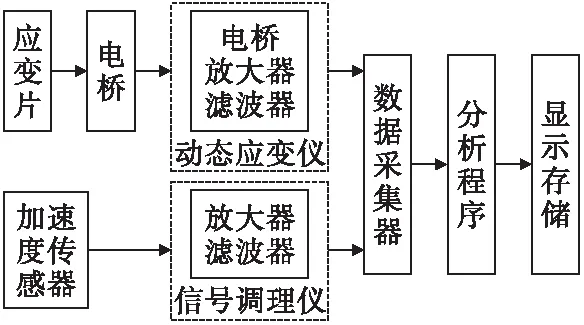

3.2 悬置测力测试系统搭建

悬置力的测试系统主要包括:悬置力测试部分(应变片、电桥、放大器、滤波器),加速度测试部分(加速度传感器、放大器、滤波器),数据采集器、分析程序、显示、存储等。试验测试系统组成如图3所示。

图3 试验测试系统组成图

3.3 悬置测力传感器的标定

由于测试系统采集的悬置测力传感器信号为电压信号,要得到悬置力的测试结果还需要对测力传感器进行标定,获得悬置传递力和测试信号的数值关系,标定流程如图4所示。

图4 测力传感器标定流程

底盘测功机试验测试现场如图5所示。

图5 底盘测功机测试

首先,通过底盘测功机进行整车测试。试验样车为1.5L直列四缸发动机汽油车,试验车速为30km/h,发动机负载为全负荷,变速器挡位为2挡。测试获得驱动轮驱动力曲线。根据发动机输出扭矩与驱动轮驱动力关系,有

(7)

式中:ig为变速器传动比;i0为主减速器速比;r为轮胎滚动半径,m;ηT为传动系统机械效率,%;Ttq为发动机输出扭矩,N·m。

同时,根据试验结果中悬置测力传感器信号比值,得到前、后悬置力的比例关系。基于发动机输出扭矩和悬置反力矩的平衡关系,计算得到悬置力曲线。最后以悬置力曲线幅值为纵坐标,测试信号幅值为横坐标绘制散点图,并进行线性拟合,得到悬置力与测试信号幅值的比例关系为

F1=-9.01A1+1117

(8)

F2=10.21A2-1370

(9)

式中:F1、F2分别为前、后悬置的悬置力,N;A1、A2分别为传感器测试信号幅值,mV。

4 整车测试与评价

4.1 整车悬置力测试

通过整车测试,可得到悬置传递力和悬置振动加速度的实际数据,为悬置隔振性能评价提供依据。

试验设备包括:悬置测力传感器,振动加速度传感器,电脑笔记本,动态应变仪,信号调理仪等。其中悬置测力传感器布置在前、后悬置;同时在前、后悬置主被动侧布置加速度传感器。

测试工况主要包括定置工况、道路定转速行驶工况,各工况试验数据均在发动机转速稳定状态下测得,具体见表6所示。

表6 试验工况表 rpm

4.2 测试结果与分析

定置工况试验悬置传递力与加速度传递率对比如图6所示。

图6中,前后悬置的传递力、加速度传递率1000rpm和3000rpm数据相比,其值均下降,悬置的隔振性能增强,这和仿真结果一致。

图6 定置工况悬置传递力与加速度传递率对比

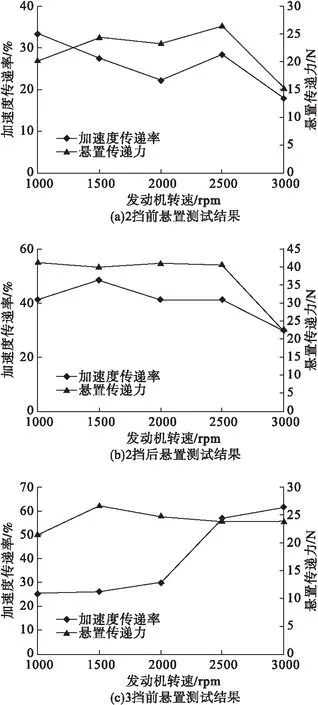

道路行驶工况悬置传递力与加速度传递率对比如图7所示。

图7 道路行驶工况悬置传递力与加速度传递率对比

由图7a和图7b可知,在2挡定转速行驶工况下,悬置传递力和加速度传递率的变化趋势在1500rpm后基本一致。由图7c可知,在3挡定转速行驶工况下,发动机前悬置传递力和加速度传递率的变化趋势有较大差别,发动机加速度传递率在2000rpm后有明显增大趋势。由图7d可知,在1500rpm后,悬置加速度传递率有明显的增大,但悬置传递力变化速率没有加速度传递率变化明显,这和车辆速度有较大关系。

当车速较高时,路面对车身的激励明显增大,导致悬置车身侧振动加速度大幅增加,影响悬置的加速度传递率,但对悬置传递力的影响并不十分明显。

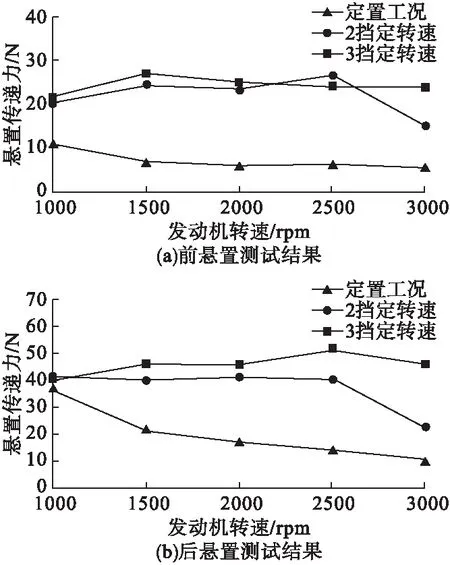

多工况下悬置传递力对比如图8所示。

图8 多工况下悬置传递力对比

由图8可知,道路行驶工况下,悬置的传递力幅值相对于定置工况有一定的增大,在2500rpm前,悬置传递力变化趋势基本一致。后悬置的传递力,在2挡2500rpm后,一定程度上受到路面激励增加产生影响。图8中3挡工况下,1000rpm时,前、后悬置传递力分别为21.64N和40.38N;2500rpm时,前、后悬置传递力分别为24.06N和51.47N,变化幅度分别为11.1%和27.5%。

多工况下加速度传递率对比如图9所示。

图9 多工况下加速度传递率对比

由图9可知,定置工况和2挡行驶工况,悬置加速度传递率曲线变化趋势较为一致。但3挡工况下,前悬置在2000rpm后、后悬置在1500rpm后,悬置的加速度传递率增加明显。3挡工况下,1000rpm时,前、后悬置加速度传递率分别为25.64%和47.3%;2500rpm时,前、后悬置加速度传递率分别为57.29%和90.35%,变化幅度分别为123.4%和91%。表明在中高速行驶时,路面激励对振动加速度传递率的干扰十分明显。

通过以上分析可以确定悬置传递力与悬置振动加速度的评价方法,在无外界振动干扰或干扰较小时,评价效果较为一致;当存在较大外界干扰时,通过悬置力评价动力总成悬置隔振性能则更为可靠。悬置传递力在道路行驶工况下,更适合对动力总成悬置隔振性能进行评价。

5 结论

(1)建立动力总成悬置系统模型,对样车悬置系统进行理论评价。悬置传递力的稳态波动幅值随发动机转速的增加而减小,1000rpm与2500rpm状态下相比,前、后悬置力变化幅度分别为40%和26.7%,这一结果与试验结果趋势一致。

(2)通过在悬置连接螺栓上布置应变片的方式,制作了悬置测力传感器,计算出悬置传递力与传感器信号幅值的比例关系,实现对传感器标定。

(3)悬置传递力在车辆定置和低速行驶工况,对悬置隔振性能评价结果与加速度传递率评价结果基本一致。但3挡行驶发动机1000rpm 和2500rpm 工况下,前、后悬置加速度传递率试验结果对比,分别增加123.4%和91%,而悬置传递力的增加幅度分别为11.1%和27.5%,说明在汽车中高速行驶时,悬置传递力较加速度传递率评价更为稳定,更适用于整车道路行驶工况下的悬置隔振性能评价。