铝箔表面氧化膜剥离方法的研究

2021-07-05董晓红武玉柱尹君驰

董晓红 ,武玉柱 ,王 梦 ,黄 勇,2 ,尹君驰

(1.新疆工程学院 机电工程学院,新疆 乌鲁木齐 830047;2.新疆汇翔激光科技有限公司,新疆 克拉玛依 831300)

铝电解电容器用铝箔经过化学或电化学腐蚀,其表面分布大量的海绵状蚀坑或隧道孔,以增加铝箔表面积。经过腐蚀的铝箔(厚度90~120 μm)由腐蚀层和铝芯层构成,其中腐蚀层厚度可达80 μm 以上,未腐蚀层(铝芯层)厚20~40 μm,每平方厘米约有超过106个小孔,孔径大多在50~800 nm 范围内。这种形貌达到了纳米尺寸,无法直接在电镜下观察,通常采用在表面形成一定厚度氧化膜的制样方法,通过扫描电子显微镜观察铝箔氧化膜的截面和表面形貌来获取腐蚀箔的微观形貌参数,为电化学条件优化和电极箔微观形貌的研究提供依据。

目前,有关铝阳极氧化膜的剥离方法的报道较多,主要有逆电剥离法、氯化汞法和高氯酸-甲醇法等[1-2]。逆电剥离法是在同一阳极氧化槽中,将已生成的氧化膜的铝试片通以反向阴极电流使氧化膜剥离的方法,为保证剥离效果与剥离膜质量,在逆电剥离前还需对试片进行电流回复处理;氯化汞法是利用铝能与汞生成汞齐而与氧化膜不起作用的原理将氧化膜与铝基体分开;高氯酸-甲醇法是以试片为阳极,大面积铝板为阴极,高氯酸-甲醇溶液为电解液,在50~65 V 直流电压下通电一定时间即可获得较大面积的剥离膜。这些方法适用于剥离铝阳极氧化多孔膜,而对于经过腐蚀的铝箔表面氧化膜剥离还是存在一些问题,例如:操作时间太长,或过程比较复杂,或很难获取完整的氧化膜板,或具有一定危险性。

电极箔表面氧化膜的形貌及构造特征与铝箔电化学扩面腐蚀及后续化成工艺息息相关,也是研究对比不同腐蚀及化成工艺的重要方法。在生产实践中,科研人员为了研究电子铝箔在不同工艺条件下和不同氧化阶段获得氧化膜的微观形貌与其试验条件的对应关系,尝试了很多氧化膜的制样方法。如何清晰完整地实现各种铝氧化膜的剥离是科研人员们不断研究与探索的课题。本文重点讨论用于铝电解电容器铝箔表面氧化膜的剥离方法,通过反复实践研究,总结出具有实用价值的方法有碱蚀法、高温熔化法和氯化铜剥膜法。这些方法克服了现有剥膜技术的不足,操作简单快捷,能够准确反映出电极箔的微观形貌特征,对电极箔工艺研究具有重要的参考价值。

1 碱蚀法

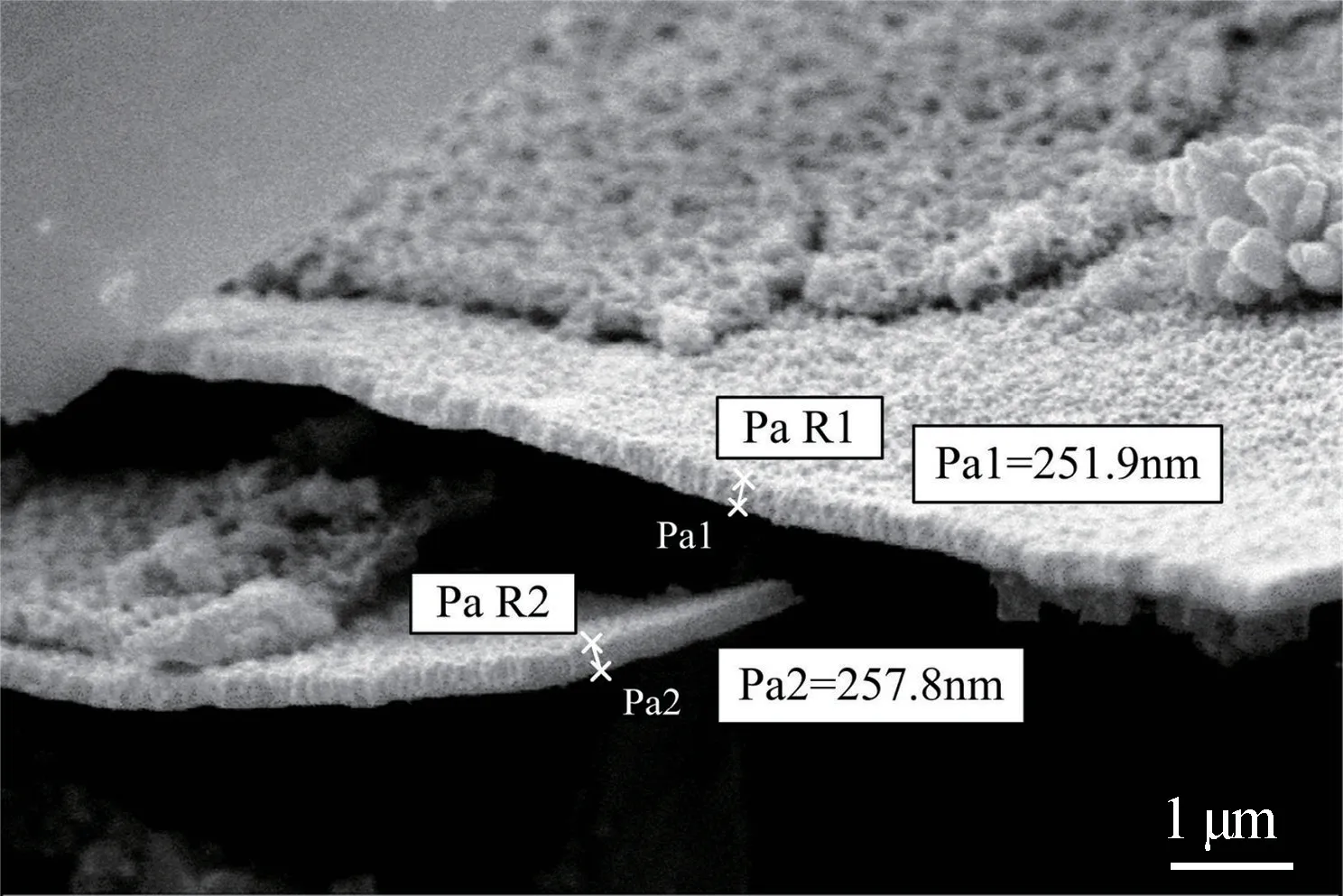

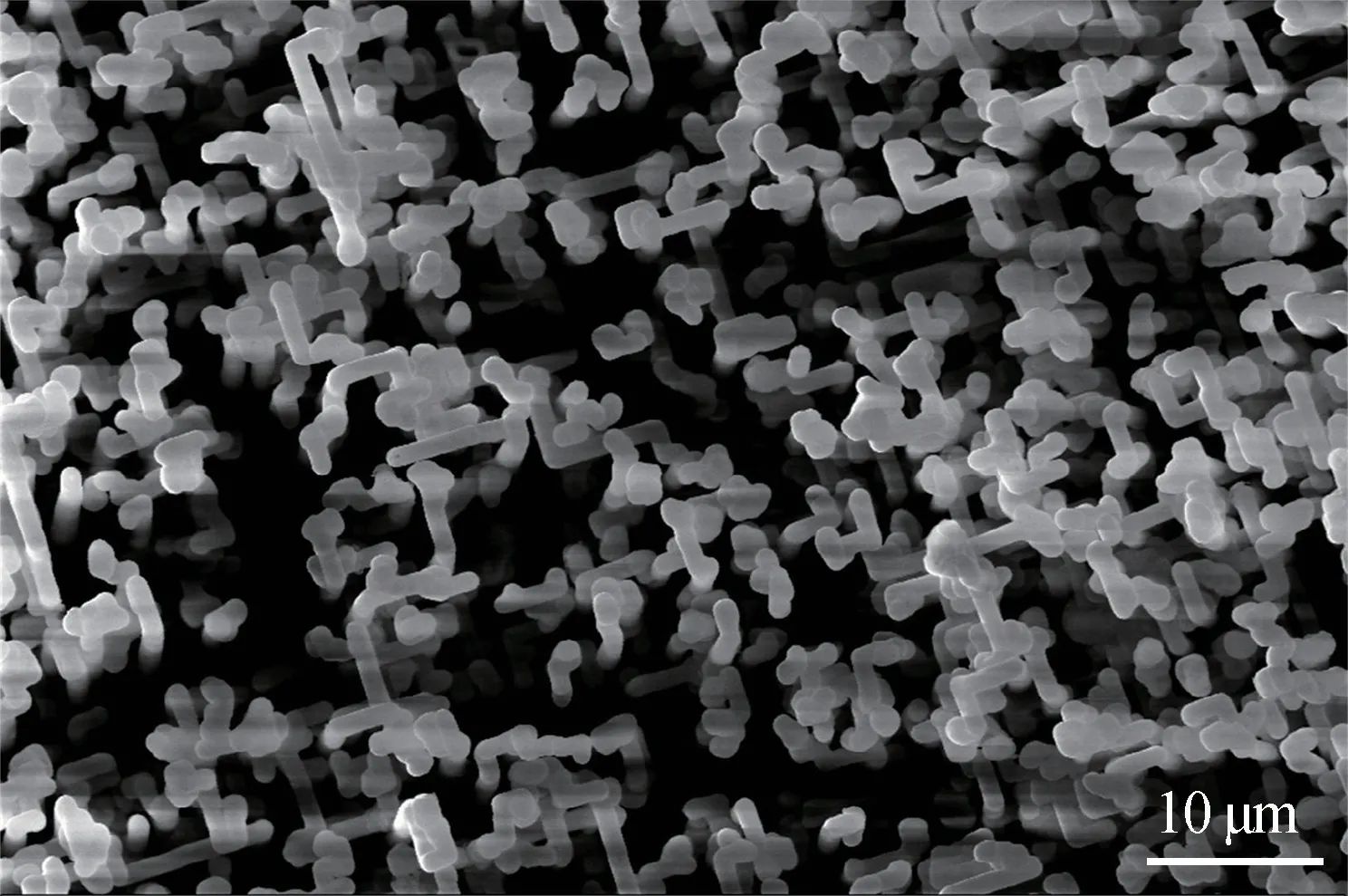

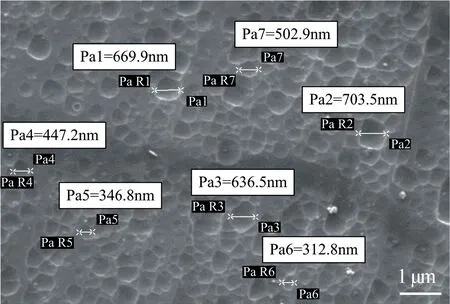

碱蚀法是一种化学法,它是利用碱与铝和无定型氧化铝发生反应而与晶型氧化铝不反应的原理,将晶型氧化膜与铝金属基体分开的方法[3]。在对腐蚀工艺研究过程中,采用碱蚀法剥离铝箔表面氧化膜,将表面氧化的铝箔置于氧化膜剥离液中(剥离液为质量分数1.5%氢氧化钠和0.5%磷酸钠的碱性水溶液),在30~50 ℃条件下,处理10~30 min,将氧化膜剥离下来,用去离子水清洗干净,烘干备用。将剥离干燥的氧化膜置于扫描电子显微镜或透射电镜下检测,对其进行微观形貌测量,以获得阳极箔微观形貌参数。由于水合氧化铝、多孔氧化铝均溶解于碱液中,而结晶型羟基氧化铝耐酸碱,因此碱蚀法仅对包含结晶型羟基氧化铝膜的剥离有效,而无法剥离无定型氧化铝。由于碱蚀法剥离含无定型氧化膜较多的前处理铝箔时将出现部分溶解,如图1 所示,不能真实地反应出剥离前氧化膜形貌,因此,只能对化成后的铝箔(大部分为结晶型羟基氧化铝)采用碱蚀法剥离氧化膜。从图2,3 可以看出,用碱蚀法剥离的化成箔表面氧化膜形状完整,可以清晰地观察到铝箔腐蚀隧道孔的形貌特点。

图1 前处理铝箔剥离膜截面SEM 照片Fig.1 SEM photo of cross section of aluminum foil peeled by pretreatment

图2 化成箔剥膜表面SEM 照片Fig.2 SEM photo of the peeled surface of forming foil

2 高温熔化法

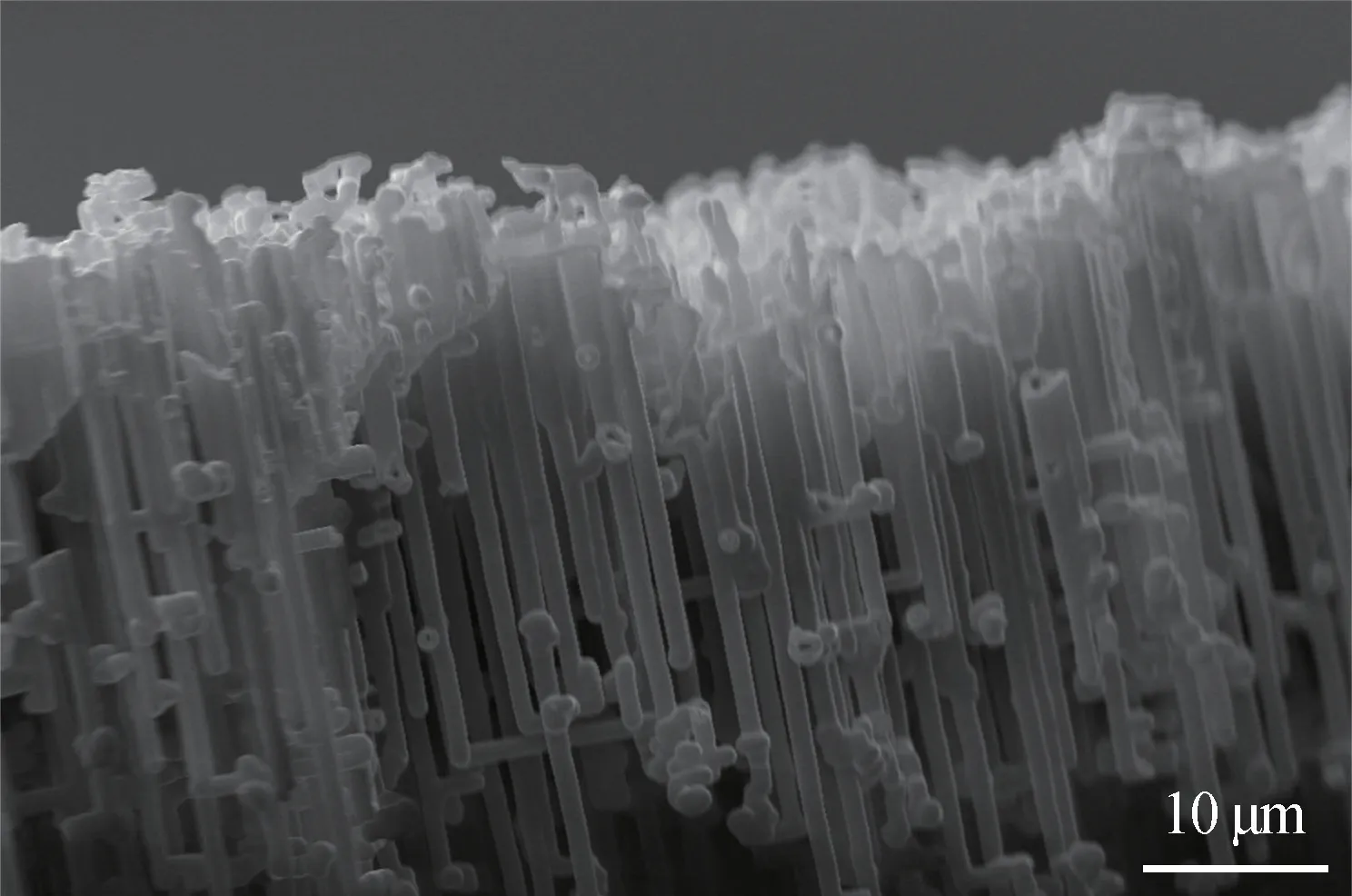

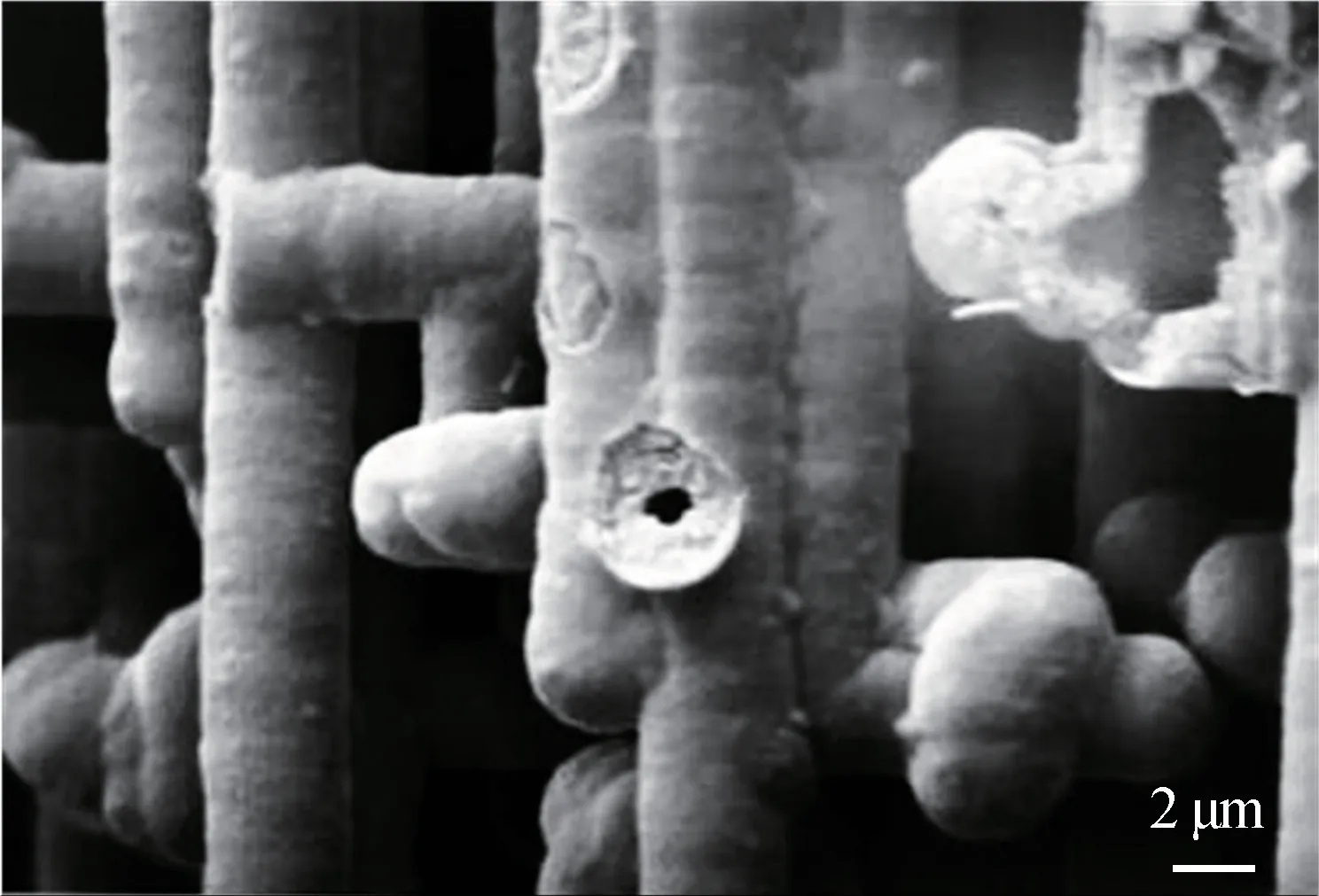

为了研究铝箔化成前形成多孔膜前驱体或高温水煮后形成的水合膜等前处理铝箔的微观形貌,可采用高温铝熔化法剥离氧化膜。高温熔化法是一种物理方法,将表面覆盖多孔氧化膜和水合氧化膜的铝箔进行高温700~800 ℃加热处理,将其放置于加热容器底部水平面形成一定夹角,在重力作用下,铝基体熔化流出而氧化膜不熔化,冷却后得到与未剥离前结构相同的氧化膜单体,将剥离膜置于扫描电子显微镜下检测分析可以获得氧化膜微观形貌参数[4]。从图4,5 可以看出,用高温熔化法剥离的铝光箔表面多孔氧化膜清晰完整,操作方法简单快捷。但是当铝箔表面具有海绵状腐蚀坑或隧道孔时,微细孔壁处铝基体通过高温溶解与膜体分离比较困难。因此,该方法仅适用于对铝光箔表层多孔氧化膜微观形貌分析。另外,高温熔化时水合氧化膜会发生部分晶型转换而体积收缩,可能会造成氧化膜裂纹或塌陷,致使氧化膜难以完整取得。

图3 化成箔剥膜截面SEM 照片Fig.3 SEM photo of peeled section of forming foil

图4 多孔膜剥膜截面SEM 照片Fig.4 SEM photo of porous film peeled section

虽然碱蚀法和高温熔化法的剥离过程简单且易于控制,但仅适用于某些特定的氧化膜,对于腐蚀箔表面氧化膜的剥离均存在一定的局限性,所以常为氯化铜剥膜法所代替。

图5 多孔膜剥膜表面SEM 照片Fig.5 SEM photo of porous film peeled surface

3 氯化铜剥膜法

在铝电解电容器用阳极铝箔的研究过程中,通过剥离下的铝阳极氧化膜可以深入研究铝箔表面氧化膜的结构与性能之间的关系,也可以通过剥离出与未剥离膜外观形貌一致的氧化膜来研究腐蚀铝箔外观形貌与腐蚀工艺之间的关系,这就要求剥离铝阳极氧化膜的性质应该与未剥离膜性质相同。针对碱蚀法和高温熔化法存在的问题,本文提出了氯化铜剥膜法[5],该法采用质量分数为1%~5%氯化铜、1%~5%盐酸混合水溶液,将表面具有不同结构氧化膜的腐蚀箔浸入混合液中,在室温下浸渍24 h。从溶液中取出剥离膜用去离子水洗净后自然干燥。经大量试验研究表明,该法适用于各种类型的铝阳极氧化膜(如多孔氧化膜、水合氧化膜、致密结晶氧化膜)。

3.1 试验材料和检测设备

本试验采用铝电解电容器用高压腐蚀铝箔和化成铝箔,纯度99.99%;硼酸试剂为电容级;氯化铜、盐酸等试剂为AR 级。去离子水为离子交换树脂法生产,在室温25 ℃时电阻率大于10 MΩ·cm。采用扫描电子显微镜(德国ZEISS,EV050)表征氧化膜微观形貌。

3.2 试验过程

3.2.1 水合氧化膜的制备

采用铝电解电容器用高压腐蚀箔,先裁切成尺寸为10 mm×100 mm 样片,经去离子水洗净后,放入95℃的去离子水中煮10 min,形成水合氧化膜[6],取出样片晾干备用,样片编号为1#。

3.2.2 多孔膜制备(前置氧化膜)

将10 mm×100 mm 的高压腐蚀箔用去离子水洗净后,接入直流电源的正极进行阳极氧化,对面电极采用不锈钢电解槽,以恒流升压(电流密度是6.0 mA/cm2)的方式进行阳极氧化。电解液采用质量分数为3%硫酸水溶液,用去离子水配制。氧化电压15 V,氧化温度20 ℃,氧化时间15 min,形成多孔氧化膜[7]。取出样片,洗净晾干备用,样片编号为2#。

3.2.3 结晶氧化膜制备

将裁成10 mm×100 mm 的高压腐蚀箔按照标准SJ/T 111140-1997 中规定的腐蚀箔化成方法,在浓度为80 g/L 硼酸溶液中,温度保持85 ℃,设定电流密度50 mA/cm2,恒流升压至形成电压520 V,再经过500 ℃高温烘片2 min,再用上述硼酸溶液同条件重复化成5 min,形成晶型致密氧化膜[8]。取出样片,洗净晾干备用,样片编号为3#。

3.3 氧化膜剥离实验

将1#、2#、3#样片分别裁成尺寸10 mm×20 mm试样,各取三片放入不同浓度的剥离液中,在室温下浸渍24 h,剥离液为质量分数1%~5%氯化铜、1%~2%盐酸混合液,24 h 后取出留存下来的氧化膜,用去离子水洗净后,自然干燥备用。

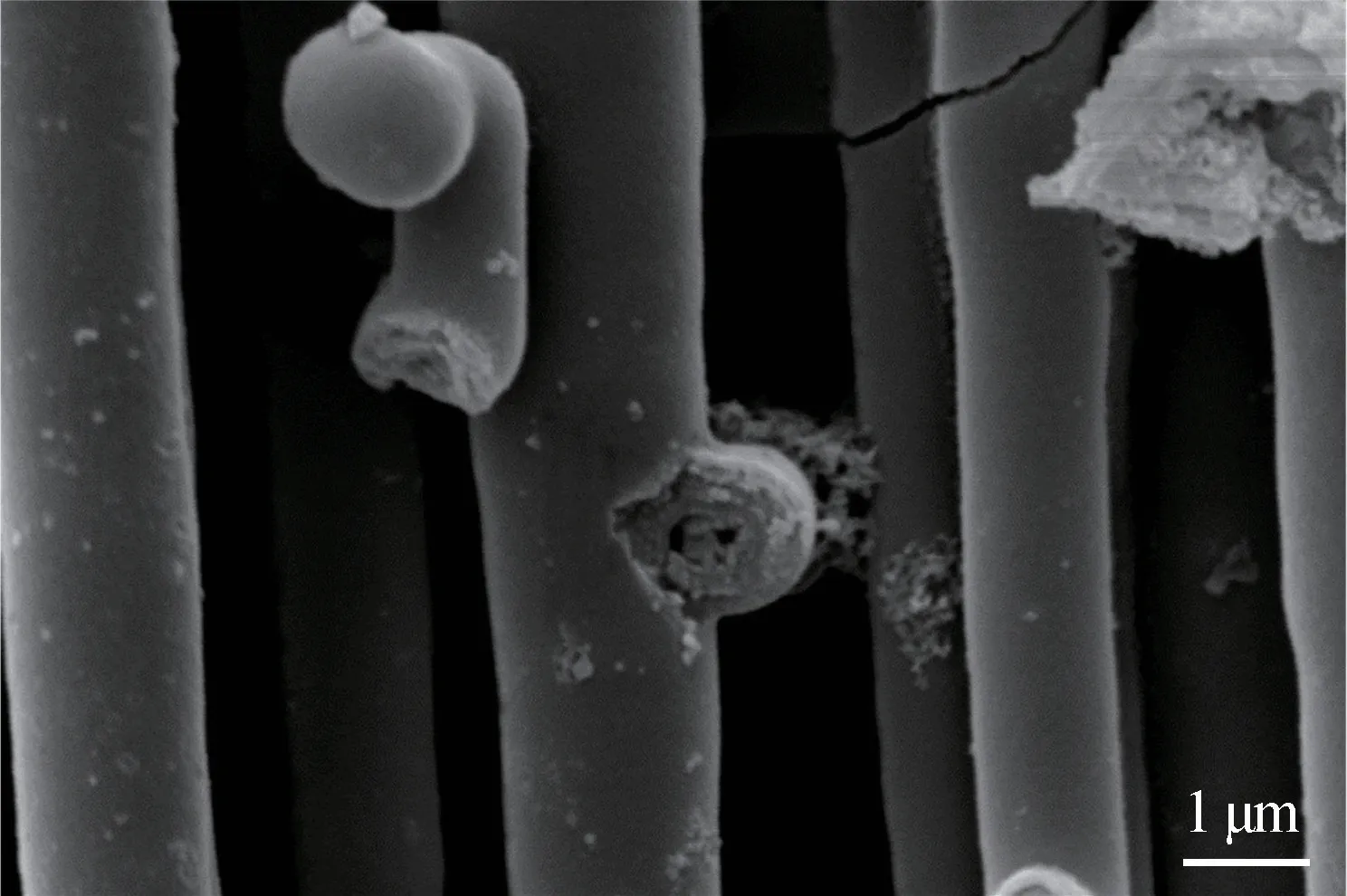

将1#和2#样片都分别放入A 剥离液(质量分数为1%氯化铜和1%盐酸混合液)、B 剥离液(质量分数为2%氯化铜和2%盐酸混合液)、C 剥离液(质量分数为5%氯化铜、5%盐酸混合液)中,在室温浸渍24 h 后,1#和2#样片在A、B 剥离液中均留存了完整的白色片状铝氧化膜。而在C 剥离液中留存小块状不完整氧化膜,说明部分无定型氧化膜被溶解,可能是盐酸浓度过高所致。图6,7 列出了腐蚀箔表面水合氧化膜和多孔氧化膜经过A、B 剥离液处理后的剥离膜扫描电镜照片,可以看出氧化膜结构比较疏松,但形状完整而清晰。因此,无定型氧化膜剥离时选择A、B 剥离液,可以得到完整的氧化膜单体。

图6 水合氧化铝剥离膜截面SEM 照片Fig.6 SEM photo of cross-section of alumina exfoliation film with hydration

图7 多孔氧化铝剥离膜截面SEM 照片Fig.7 SEM photo of cross-section of porous alumina exfoliation film

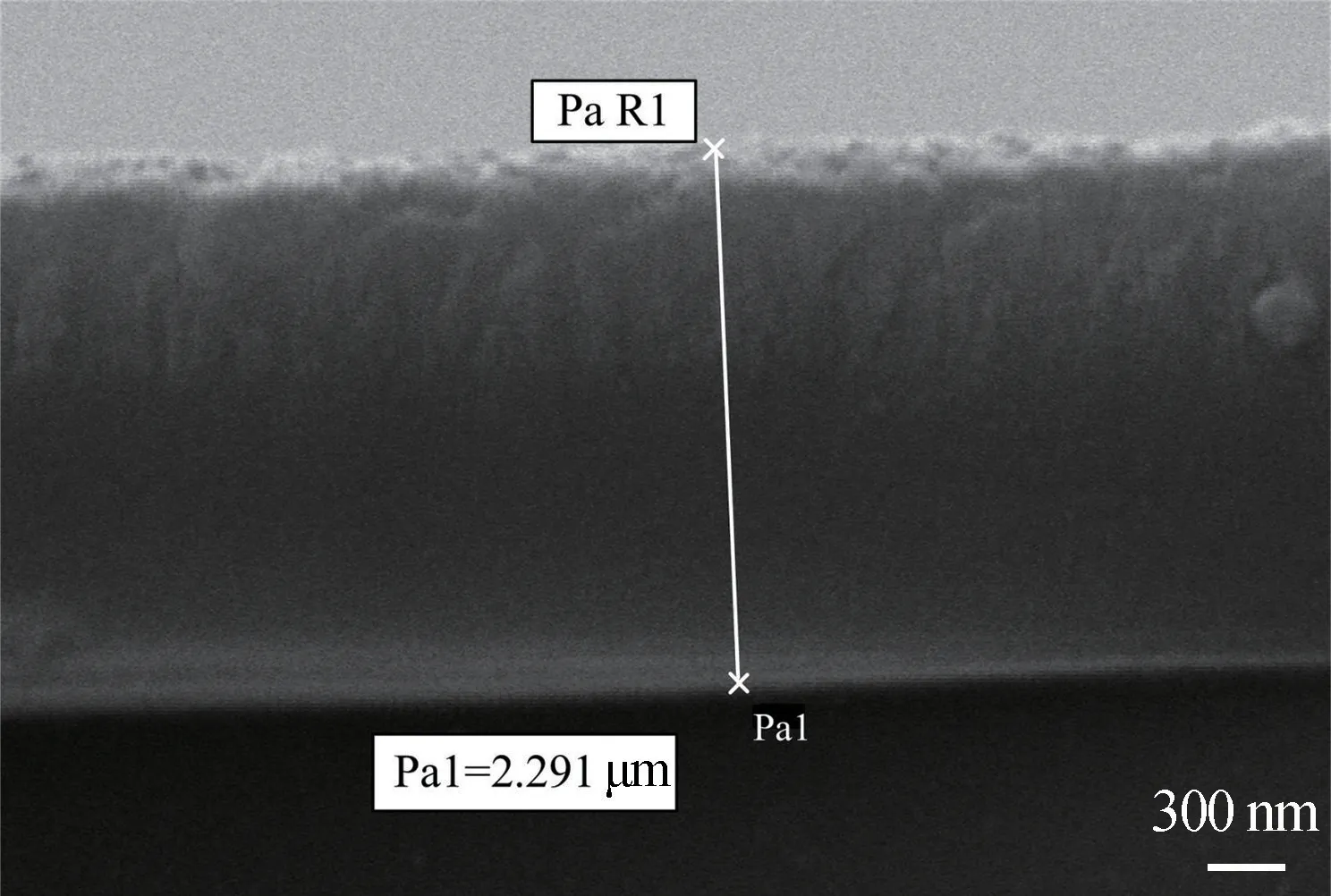

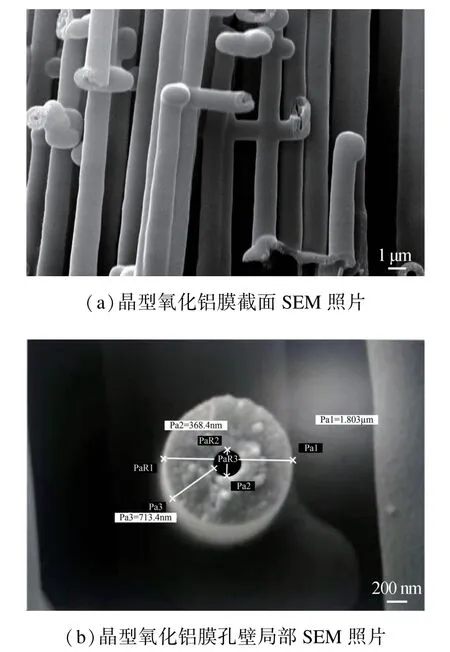

将3#样片分别放入A、B、C 剥离液中,在室温浸渍24 h 后,均留存了完整的白色片状氧化铝膜。将片状氧化膜喷金后用扫描电镜检测,结果如图8 所示。

从图8 中可以看出,氧化膜结构致密,仅仅在孔洞中心有一薄层疏松膜,且孔洞较圆。铝箔腐蚀隧道孔形貌完整,可以清晰地看到支孔分布情况。

图8 晶型氧化铝剥离膜扫描电镜(SEM)照片Fig.8 Scanning electron microscope (SEM) photos of crystalline alumina exfoliation film

因此,该法适用于铝电解电容器用阳极箔前置多孔氧化膜、预处理水合氧化膜以及晶型氧化膜的剥离,为铝箔腐蚀化成工艺和性能之间的研究提供了有效的分析验证手段。

4 剥离氧化膜的性质

铝电解电容器用化成箔氧化膜主要由水合氧化膜、多孔氧化膜和致密的晶型氧化膜组成。水合膜又称氢氧化铝膜,通常由高温水煮法制备,水合膜约增厚至340 nm,停止生长,其密度为2.0~2.5 g/cm2,可以溶于酸碱。多孔氧化膜又称阳极氧化铝膜,通常采用阳极氧化法制备,在能溶解也能生成氧化膜的溶液中得到具有多孔结构的氧化膜[9],其厚度最多可达6 mm。它具有独特的结构,由底层薄而致密的阻挡层和其上厚而疏松的多孔层构成,其密度为2.6~3.1 g/cm2,主要成分是非晶态氧化铝[10],可溶于酸碱。致密膜又称结晶氧化铝膜,主要由γ1-Al2O3组成,密度3.4~3.5 g/cm2,在高温450 ℃以上化成箔中的非结晶氧化铝可转化为结晶氧化铝膜,这种致密膜常用高温焙烧或高电场来制备[10],且不溶于酸碱。

在研究以上三种氧化膜的结构与性质时,要求铝阳极氧化剥离膜的性质应与未剥离膜性质相同。在选择氧化膜剥离方法的时候,要从外观形貌、厚度、膜结构等方面综合考虑,选择合适的剥膜方法。

(1)外观形貌

采用氯化铜剥膜法,剥离膜外观形貌与未剥离膜相同。碱蚀法和高温熔化法制备的剥离膜外观形貌有略微变化,仅能代表氧化膜大致的形貌特征。

(2)厚度

剥离膜的厚度与剥离液性质有关。一般来说,采用氯化铜等化学方法时,其剥离膜厚度与未剥离膜基本相同。而采用碱蚀法时,非晶态氧化膜厚度会变小,是由于多孔膜外层疏松的多孔层[11]和水合氧化膜在碱中都会发生溶解,导致膜层变薄。

(3)膜构造

膜层构造与剥离方法、剥离液的性质有关。采用氯化铜剥膜法获得的剥离膜结构基本未被破坏,无定型氧化膜和晶型氧化膜均保持未剥离前状态。而高温熔化法获得的剥离膜结构发生了变化,因为在熔化过程中,温度至少达到铝的熔点660 ℃以上,无定型氧化膜在高温下可转化为致密的结晶氧化膜[12],导致膜结构改变,两种氧化膜密度不同还会造成体积收缩。

5 结论

(1)铝电解电容器用阳极箔氧化膜常用的剥离方法有碱蚀法、高温熔化法和氯化铜剥膜法。氯化铜剥膜法操作简单,成本低,适合多种氧化膜的剥离,是一种较好的剥膜方法。

(2)剥离膜的性质与剥离方法、剥离时所采用的电解液的本性有关。碱蚀法可获得化成箔晶型氧化剥离膜,而高温熔化法仅用于铝光箔表层多孔膜的剥离,氯化铜剥膜法对各种铝氧化膜溶解性很小,可获得与未剥离膜性质相同的剥离膜。

(3)实验表明,氯化铜剥膜法剥离液的最佳浓度为质量分数1%~2%的盐酸、2%~5%CuCl2混合溶液,室温情况下浸渍24 h 获得完整的剥离膜。

(4)氯化铜剥膜法克服了碱蚀法和高温熔化法等方法的不足,为腐蚀化成工艺的研究提供了参考。但该方法获得的剥离膜厚度是否与未剥离膜厚度完全一致还需要进一步研究。

(5)在研究过程中,根据氧化膜的性质,选择合适的剥膜方法,为扫描电子显微镜(SEM)提供合格的膜体试样,对电极箔工艺优化和电微观形貌的研究具有重要意义。