盖挖逆作车站钢管混凝土柱置换技术研究

2021-07-05牛斌

牛 斌

(北京城建设计发展集团股份有限公司, 北京 100037)

0 引言

盖挖逆作法是在地面或顶板以上浅基坑中修筑完地下结构顶板及其竖向支撑结构后,在其支护体系的保护下,自上而下逐层开挖土体并逐层修筑地下结构的方法[1]。《地铁设计规范》[2]规定: 作为永久结构使用的中间竖向支撑结构允许定位偏差不大于20 mm,同时垂直度偏差不宜大于1/500。《钢管混凝土结构技术规范》[3]及《钢管混凝土结构技术规程》[4]规定: 钢管混凝土柱垂直度容许偏差不大于15 mm,同时垂直度偏差不大于1/1 000。

导致钢管混凝土柱施工产生偏差的原因较多,如: 插入立柱桩内长度太小、锚固长度不足;桩成孔过程中遇到较大的孤石或漂石使钻头受力不均匀;钢立柱吊放或混凝土浇捣过程中垂直度校正不到位;立柱施工完成后空隙未及时填充或填充不密实;施工过程中机械碰撞钢管柱;未对钢管柱两侧土体进行对称开挖等。

国内针对结构柱的倾斜处理进行了相关的设计和研究。余兴华等[5]对某框筒结构混凝土柱置换施工方案进行了分析研究。王静民[6]对某高层建筑不满足混凝土强度要求的部分混凝土结构柱、墙、梁等进行整体置换,通过设置临时钢支撑,分批置换混凝土竖向构件和水平构件。卜良桃等[7]为确保置换混凝土柱时上部结构和施工操作的安全,通过测量支撑结构及被置换结构在卸载过程中发生的应变及卸荷点的变形,准确地反映被置换混凝土部位结构的内力、变形和残余变形以及支撑结构的内力,为卸载提供可靠依据。潘立[8]针对结构工程中常见框架柱混凝土强度不足的缺陷,提出了用高强材料置换柱外周截面的加固方法,并对实施工艺与补强效果进行了试验研究。袁茂生等[9]对某高层地下室钢管混凝土柱置换加固的方案进行了介绍。陈君等[10]通过在钢管混凝土柱周围及主梁相应部位设置临时支撑和千斤顶的方式,卸除柱上部荷载,并利用置换法对钢管混凝土柱的偏位部分进行置换。石开荣等[11]对某工程高大钢管混凝土柱采用搭设托梁反顶修复平台并安装顶升设备,依据计算所得反顶预应力,对钢管混凝土柱进行托梁顶升卸载,再将其偏位段拆除并安装新钢管,采用高性能自密实注浆料灌注修复的方式进行置换。

以上主要是针对地上建筑的结构柱置换及倾斜处理的研究,由于此类结构柱倾斜及混凝土质量问题在施工未竣工前发现,所以置换时荷载较小; 针对地下车站盖挖逆作法钢管混凝土柱的倾斜处理未见相关研究。本文通过对地下3层盖挖逆作车站钢管混凝土柱倾斜处理方案的比较,提出一种施工方便、经济适用的钢管混凝土柱置换方案。

1 工程概况

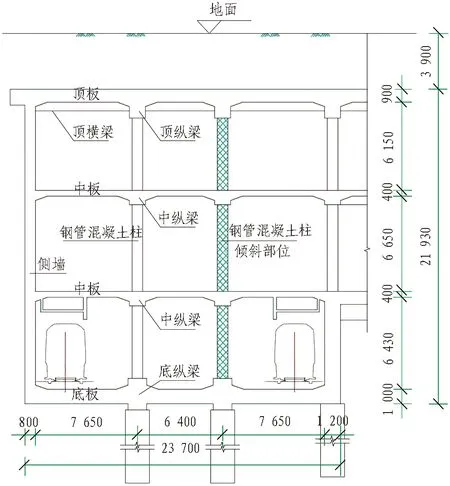

某地下3层盖挖逆作法车站,顶板覆土3.9 m,采用3层3跨矩形框架结构,断面高度为21.93 m,宽度为23.7 m;框架结构采用钢管混凝土柱、混凝土框架梁。车站结构断面如图1所示,结构构件尺寸见表1。施工至地下3层底板时发现1根钢管混凝土柱发生偏移(钢管混凝土柱范围的底板尚未浇筑),负1层至负3层柱底向车站横向(断面方向)偏移量分别为114、254、375 mm,向车站纵向(长度方向)偏移量分别为44、68、93 mm。地下2层及地下3层的现场照片如图2所示。垂直度偏差超出了《地铁设计规范》及《钢管混凝土结构技术规范》的要求,需要对钢管混凝土柱进行处理以满足受力及使用功能要求。

图1 车站结构断面图(单位: mm)

表1 结构构件尺寸

车站范围内从上至下的地层有杂填土层、黄土状粉质黏土层、粉细砂层、粉质黏土层、中粗砂层、粉土层、细中砂层以及中粗砂含卵石层。现状地下水位位于地面以下约52 m,含水层为中粗砂含卵石层,施工时不需要降水。施工阶段需在底板下设置工程桩,作为中间钢管柱竖向支撑承载的桩基础,承担施工阶段竖向荷载。工程桩采用“一柱一桩”形式,为直径1.8 m的钻孔灌注桩,并采用桩端注浆。

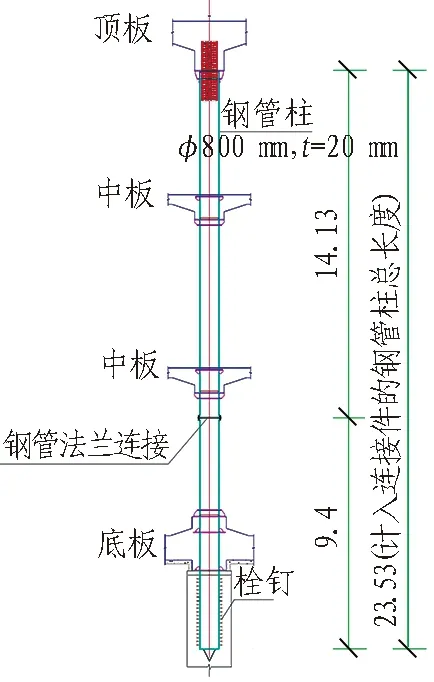

钢管混凝土柱采用Q235钢,钢管为无缝钢管,内部灌注C50微膨胀混凝土。计入连接件的钢管柱总长度为23.53 m,共分为2段。钢管采用法兰连接,高强螺栓性能等级为10.9级。钢管混凝土柱结构如图3所示。

图3 钢管混凝土柱结构图(单位: m)

2 钢管混凝土柱倾斜处理思路

2.1 处理原则

1)处理过程中应确保结构安全,同时不影响地面车辆的正常通行;

2)处理后的结构应满足相关规范要求,达到竣工验收条件;

3)满足车站使用功能要求,不影响车站装修及整体效果;

4)施工方便、经济适用。

2.2 扩截面加固方案

在需要倾斜处理的钢管混凝土柱两侧增加临时钢管,钢管上方设置钢横梁,并在横梁上方设置4个同步顶升的液压千斤顶,采用扩截面法进行倾斜处理。对原钢管混凝土柱进行切削处理,新增钢管柱直径1 000 mm,壁厚20 mm,在新增钢管柱与切削处理的钢管混凝土柱之间预留100 mm的间隙进行混凝土填充,并采用L型锚筋将原钢管与新浇注混凝土进行加固处理。钢管混凝土柱加固方案如图4所示。

图4 钢管混凝土柱加固方案(单位: mm)

上述加固方案存在问题如下: 1)由于各层以及断面方向、长度方向的偏差不同,有的部位钢管需要部分切削,有的部位钢管需要全部切削,甚至对混凝土进行切削,处理难度大; 2)在新增钢管与既有柱之间填充混凝土,虽设置了L型拉结筋,但由于混凝土浇筑时间不同,且内部存在钢管,难以保证结构整体协同受力; 3)新增钢管柱直径1 m,处理后此钢管混凝土柱直径较大,影响车站装修效果。

2.3 置换加固方案

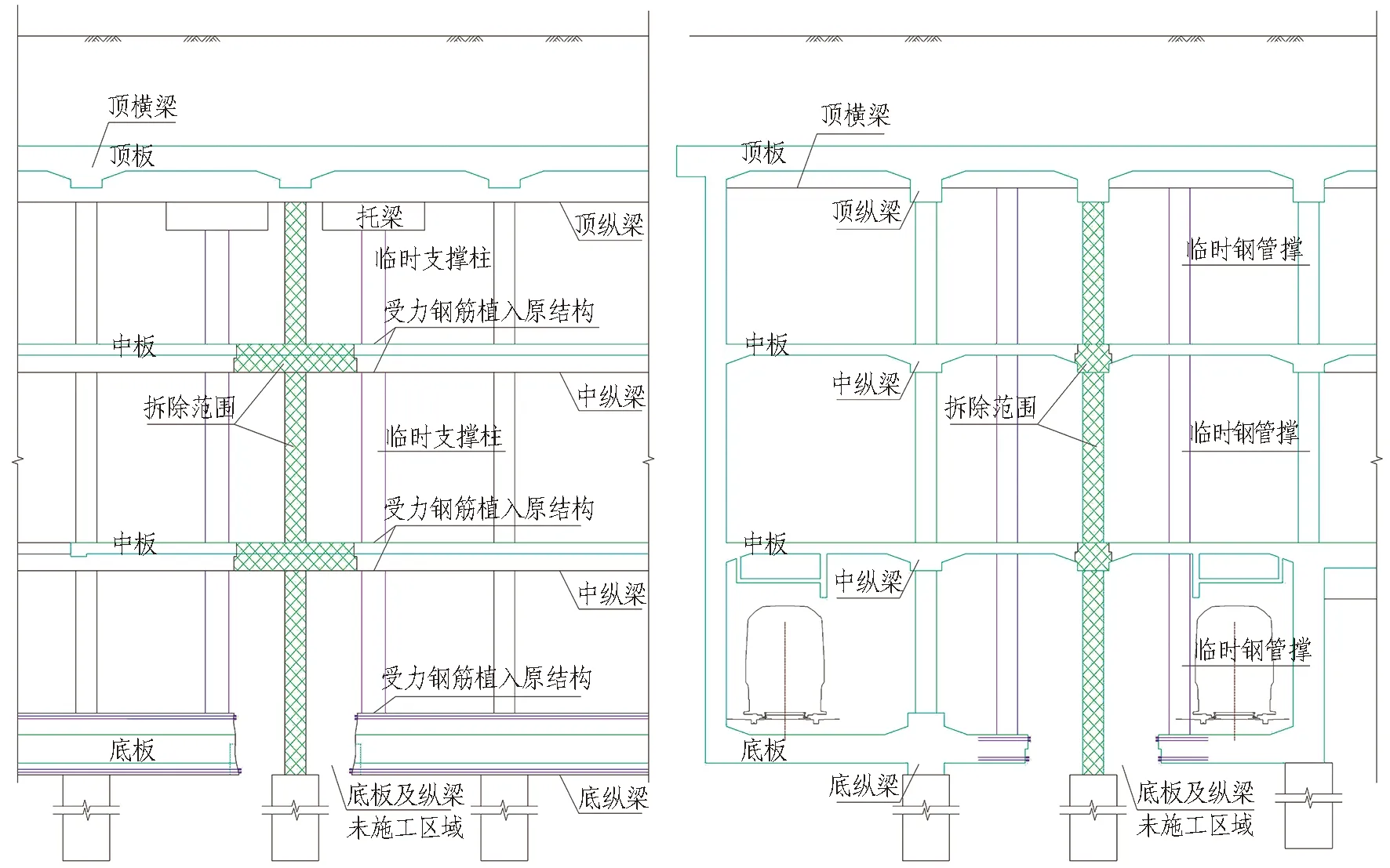

本工程对倾斜的钢管混凝土柱进行整体置换加固,钢管混凝土柱置换施工步序如图5所示。

1)在需要置换的钢管混凝土柱两侧的纵梁处,用钢筋混凝土柱(900 mm×900 mm)通过植筋方式从底纵梁顶支撑至顶纵梁底,并在每层板之间用6根临时钢管柱进行支撑。

2)从桩基础顶至负1层柱顶上加强环底面以下1.2 m原钢管混凝土柱全部静力切割,其余部分人工拆除,并将负1层、负2层临时混凝土支撑之间的中纵梁拆除,纵梁拆除时保留梁、板纵向钢筋。

3)将负1层柱顶下加强环底面以下钢管内的混凝土剔除,并保留芯柱钢筋。

4)按照原设计施作底纵梁,从底纵梁顶至负1层顶安装钢管(φ=800 mm,t=20 mm),新增钢管柱顶设加强环,并与负1层顶原加强环螺栓、焊接连接,恢复中纵梁钢筋并浇筑混凝土。

5)根据监测结果,分段、对称拆除临时支撑。

(a) 施加临时支撑 (b) 拆除结构柱 (c) 施作底层钢管柱 (d) 依次向上施工钢管柱 (e) 钢管柱与梁连接 (f) 拆除支撑

3 关键施工控制措施及技术工序要点

3.1 临时支撑结构

钢管混凝土柱在置换过程中,需要将柱子受力转移至临时支撑结构上,因此需要设置可靠的支撑进行竖向力传递。在被置换的钢管混凝土柱每侧纵梁位置处各设置1个钢筋混凝土框架柱(900 mm×900 mm)支撑,并在外侧设置临时钢管撑,除顶板为纵横梁体系外,中板及底板均为纵梁体系。顶、中、底板支撑结构平面如图6所示,支撑结构纵剖面及断面如图7所示。

1)将支撑柱钢筋植入原混凝土底纵梁、各层纵梁及顶纵梁,植筋深度不应小于20d(d为钢筋直径)。

2)设置支撑时,每层的钢筋混凝土柱轴心上下对齐,垂直度应满足规范[2-3]要求。

3)临时混凝土支撑采用微膨胀混凝土确保浇筑密实。

4)临时钢管撑顶紧既有结构,顶升力控制值为结构受力计算值的80%,避免结构由于顶升力过大出现裂缝。

3.2 既有钢管混凝土柱凿除

被置换的钢管混凝土柱在临时支撑作用下,柱子受力较小或不受力。对负1—3层原钢管混凝土柱采用静力拆除法拆除,采用切割机沿竖向将钢管均匀切割成4份,切割前各片用导链拴住,然后从上至下进行环向切割。切割采用绳锯切割方式,施工工艺为: 确定切割断面位置—安装导向轮—固定机械—安装金刚石绳索—连接操作系统—设置安全防护—静力切割。

静力拆除法将外部钢管切割后,再将内部混凝土柱拆除。钢管切割时在每块待切割的钢管外部焊接U型钢筋与铁链连接,防止掉落; 同时,将负1层柱顶下加强环底面以下(顶纵梁下方1.2 m)的钢管及混凝土人工剔除,保留芯柱纵向钢筋,将箍筋废弃,并将负1层、负2层临时混凝土支撑之间的中纵梁混凝土拆除,露出梁、板钢筋。

(a) 顶板支撑结构平面图 (b) 中板支撑结构平面图 (c) 底板支撑结构平面图

(a) 支撑结构纵剖面图 (b) 支撑结构断面图

3.3 新浇筑钢管混凝土柱及柱顶与加强环梁的连接

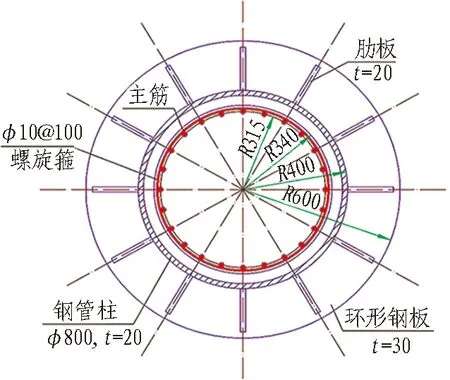

柱顶置换范围节点立面法如图8所示。置换柱仍采用钢管混凝土柱(φ=800 mm,t=20 mm),将新增钢管混凝土柱与原加强环采用螺栓与焊接连接,即此处采用“双法兰连接”方式。中板梁柱节点通过设置法兰实现原中纵梁纵筋焊接连接或锚固。

图8 柱顶置换范围节点立面法(单位: mm)

1)结合处的旧混凝土表面应按要求进行凿毛并植拉结筋,拉结筋采用φ8@300梅花形布置,清除混凝土表面的油污、浮浆,并将灰尘清理干净,充分洒水湿润,保证连接面的质量和可靠性。

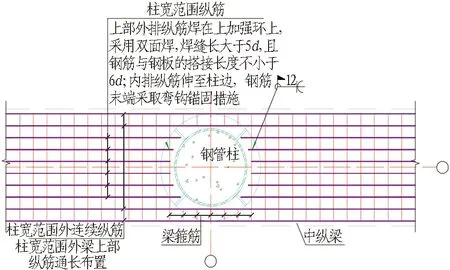

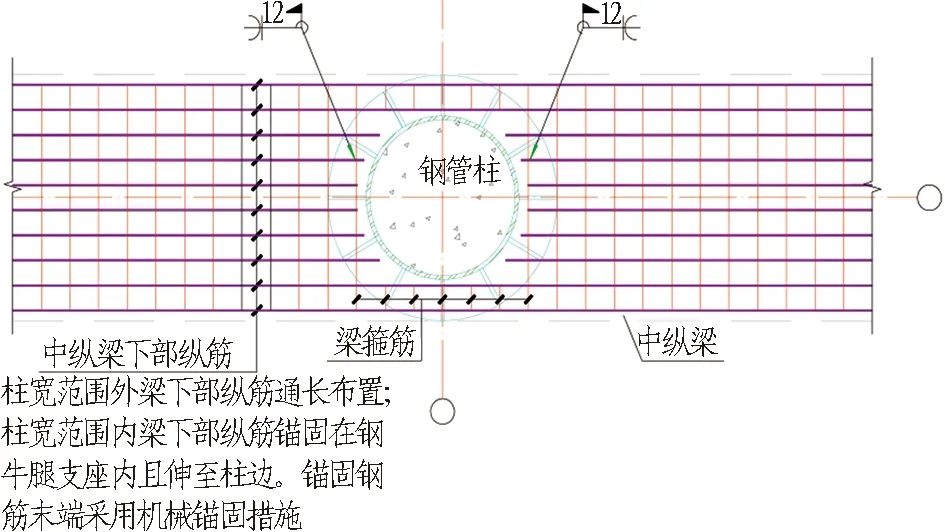

2)新增钢管顶加强环与负1层柱顶原加强环顶紧并采用螺栓连接和周圈焊接连接,中板梁柱节点通过设置法兰实现原中纵梁纵筋焊接连接或锚固,如图9—10所示。

(a) 原法兰断面图

(b) 新增法兰断面图

(a) 楼板梁柱节点上部构造

(b) 楼板梁柱节点下部构造

(c) 楼板梁柱节点纵剖面图

(d) 楼板梁柱节点横断面图

3)浇筑前设置3~4个后注浆孔,注浆孔位于排气孔水平位置以下,先浇筑混凝土至新老混凝土接缝处,待混凝土初凝之前加压注浆(浆液中渗入适量微膨胀剂),浇筑过程中应保证气体能自由逸出,待浆液从所有排气孔流出时方可结束注浆,浇筑完成后应采取适当的养护措施。

3.4 结构加固用胶粘剂

部分钢筋凿除后无法连接,需要进行植筋连接,植筋应采用专用改性环氧树脂胶粘剂或改性乙烯基酯类胶粘剂,胶体性能和粘结能力应满足A级胶要求,其填料必须在工厂制胶时添加,严禁在施工现场掺入,胶粘剂必须进行粘结抗剪强度检验。检验时,其粘结抗剪强度标准值应根据置信水平为0.9、保证率为95%的要求确定,严禁使用不饱和聚酯树脂和醇酸树脂作为胶粘剂。承重结构加固用的胶粘剂性能均应符合国家标准《工程结构加固材料安全性鉴定技术规范》[12]的规定,且应通过耐湿热老化能力和耐长期应力作用能力的检验。

3.5 监控量测方案

对置换影响范围内的8根永久钢管混凝土柱、6根临时钢管支撑及2根临时混凝土支撑进行立柱位移及倾斜监测,位移控制值为2 mm,倾斜控制值为跨度的1‰。对置换钢管混凝土柱周边的各层梁及板进行变形监测,控制值为1 mm。结构的变形监测采用自动化监测,精度为0.01 mm。

在支撑结构及被置换结构表面粘贴应变片,采用应变测试仪测量在卸载过程中结构发生的应变,准确反映被置换部位的结构内力。结构拆除时应分段对称卸载,监测结果未发现较大的应变,相关部位的结构也未有较大的变形及裂缝产生,置换的钢管混凝土柱与原结构协同受力良好。

4 结论与建议

1)对于盖挖逆作法施工的钢管混凝土柱,若施工偏差超过规范的允许值,应对结构内力进行核算,必要时采取加固或置换处理。

2)钢管混凝土柱置换施工时,应有可靠的临时支撑,本工程采用混凝土与钢管柱联合支撑的方式,预留了较高的安全度,确保临时支撑的可靠性。

3)新施作的钢管混凝土柱如何与既有的梁柱结构协同受力是设计的一个难点,本文采用静力拆除与人工剔除的方式,预留原结构钢筋与钢管混凝土柱连接,避免了植筋的不确定性。

4)新增钢管顶加强环与负1层柱顶原加强环顶紧并采用螺栓与焊接连接的方式,保证了连接的可靠性。

5)施工全过程采用自动化变形监测与应变监测相结合,确保结构安全,运营后应对钢管混凝土柱置换位置进行定期检测和结构变形监测。

对于盖挖逆作法施工的结构,建议: 1)设计应采用方便立柱校正和固定的方案,同时减少土方开挖对立柱偏位的影响; 2)根据地层与施工工艺选择合理的施工机械、定位设备和定位方法; 3)钢管混凝土柱施工完成后应从上向下逐层校核其垂直度,以便采用经济合理的方式进行处理。