深厚填土区微型钢管桩承载特性试验

2021-07-05周勇,柳勇

周 勇, 柳 勇

(1. 兰州理工大学 甘肃省土木工程防灾减灾重点实验室, 甘肃 兰州 730050; 2. 兰州理工大学 西部土木工程防灾减灾教育部工程研究中心, 甘肃 兰州 730050)

由于钢管桩具有很好的延性和韧性,常常在基坑、边坡支护和滑坡治理工程中作为抗侧力构件,抵抗土体侧向变形与滑移[1].近年来,随着城市建设的快速发展,许多新建在填土地区上的建筑物,由于各类原因,地基出现了不均匀沉降病害.而对于地基基础的加固,特别是深厚填土区,大直径桩基的施工机械在低净空条件下施工时,往往因扭矩不足,无法达到设计的加固深度.静压桩虽然可以增大地基土体的密实度,控制楼体的下沉,但由于填土厚度较大,往往也达不到加固深度,容易出现二次病害.相比之下,钻孔微型钢管桩具有直径较小,穿透力较强,适合于小空间作业等特点,在建筑物增层改造及纠倾加固中逐渐被广泛使用[2].

桩土荷载传递机理非常复杂,对于桩基在竖向荷载作用下受力与变形的研究,主要是确定桩侧与桩端荷载传递的形态、比例以及传递函数等,与桩径、土的物理力学性质、桩土刚度比等众多参数相关[3].贾强等[4]对微型钢管桩进行室内试验及数值分析,得到了钢管桩顶部受压的应力分布规律和极限承载力,并确定出其计算长度系数和受压稳定性系数;黄雪峰等[5]模拟了三种试验方法对微型桩抗拔承载力的影响,并得出了桩土滑移距离与桩体埋深的关系;对于注浆钢管桩加固方面,宗钟凌[6]等进行了注浆钢管桩的承载力性能研究,验证了注浆具有改善桩周土体性能、提高桩体承载力的作用;对于微型钢管桩加固地基方面,孙训海等[7]将微型钢管桩应用到软土地区的地基加固中,得到了很好的加固效果,有效地控制了楼体的下沉量;吴江斌等[8]采用静压钢管桩对既有建筑进行加固,对低净空条件下的施工设备进行改造,完成了低净空条件下的施工并得到了很好的加固效果.对于注浆微型钢管桩的研究,尤其是深厚填土地区,桩基规范给出了竖向承载力经验公式,其实际承载力和承载特性的试验成果较少,桩侧摩阻力分布、桩身内力的传递规律及加固效果还需要进一步研究.

本次研究通过室内试验和现场试验,测试微型钢管桩的应力-应变关系、桩身轴力传递规律、桩侧摩阻力的变化规律以及桩体沉降变形规律.并结合工程实例,验证微型钢管桩的加固效果,为深厚填土地区微型钢管桩加固地基提供理论支撑和实践指导.

1 室内短桩试验

1.1 试验目的

室内短桩试验采用与室外试验相同材质、直径和壁厚的管材.其目的是确定相同结构形式和材料性质下钢管混凝土桩在弹性阶段的应力-应变关系及单桩竖向极限承载力,为研究深厚填土地区微型钢管桩的工作特性及变形机理提供依据.

1.2 试验方案

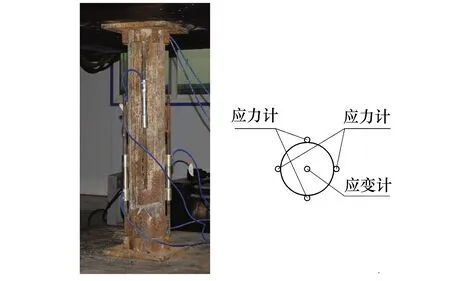

本次室内试验选用3根DZ40地质管材(直径168 mm,壁厚8 mm),桩长均为1 m,桩内采用M50水泥净浆,具体试桩制作如下:

1) 加工钢管,钢管长度1 m,在钢管顶部预留导线孔,开孔大小 20 mm.2) 将混凝土应变计固定在辅助钢筋上,沿桩长1/3处各放置 1个,两头贴紧,中间悬空,辅助钢筋竖直放置在钢管桩桩芯处,在钢管壁上与混凝土应变计等高位置处对称焊接2个钢筋应力计,并在各个导线末端编号加以区分,如图1所示.3) 现场搅拌M50水泥净浆浇筑,采用打磨机处理桩头平面.

图1 应变计布置示意图Fig.1 Schematic diagram of strain gauge layout

室内试验首次加荷为200 kN,采用逐级等量的加载方式,每级加载量为200 kN,每级荷载持续时间为5 min.采用室内试验机自身的压力及位移测试装置,在每级荷载达到持续时间后记录各项数据.室内试验桩按计算得到预设极限荷载为3 000 kN,若达到极限设计值时试验桩未破坏,则继续加载至试验桩破坏为止.

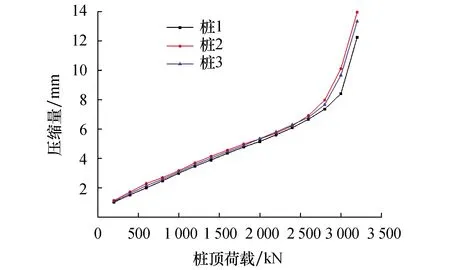

1.3 短桩应力-应变关系

本次试验桩身应变数据是通过安装振弦式钢筋应力计和混凝土应变计来测试.通过分级加载,当3根桩体桩顶最大加荷为3 200 kN时,桩身发生了较大的弯曲变形,且桩顶沉降不稳定,桩体开始发生破坏,此时加载结束.3根试验桩在各级荷载下的Q-s曲线如图2所示,从图中可以看出,单桩竖向极限承

图2 室内短桩试验Q-s曲线

载力约为3 000 kN,在0~2 000 kN荷载作用下,桩体的荷载-沉降曲线近似呈线性关系.

利用最小二乘法原理,通过拟合软件对桩顶荷载与混凝土微应变进行线性拟合,拟合结果如图3所示.

图3 桩顶荷载与微应变对应关系Fig.3 Relationship of pile top load and micro strain

由拟合数据可知,拟合度约为0.999,则该拟合结果较可靠,桩顶荷载与微应变的对应关系可表示为

με=1.483Q

(1)

换算成应力-应变关系为

σ=3.043×104ε

(2)

则试验测得微型钢管桩组合截面的弹性模量为Ep=3.043×104MPa.

1.4 短桩试验结果分析

考虑钢管对桩内水泥净浆的套箍效应,通过GB 50936—2014《钢管混凝土结构技术规范》[9]计算可得组合截面弹性模量为Ep=8.277×104MPa,约为试验所得结果的2.7倍.若仅从统一理论出发,将钢管与水泥净浆看作一种组合材料,组合工作性能考虑统一性、连续性和相关性,但不考虑套箍效应,则通过规范[10]计算可得组合截面弹性模量为Ep=2.548×104MPa,相比试验所得结果偏小,约为试验所得结果的0.84倍.

从受力模式看,传统的钢管混凝土含钢率较低,混凝土为主要受力构件.在轴向荷载作用下混凝土首先发生压缩变形,核心区混凝土在钢管的约束作用下,混凝土的横向变形减小,因而使核心区混凝土处于三向受压状态,提高了核心区混凝土的抗压承载能力和变形能力.对于微型钢管桩,忽略钢管与混凝土之间的套箍效应.设组合截面的含钢率为αsc,则钢管承担的部分内力为αscfy,混凝土承担的部分内力为 (1-αsc)fck.本次试验桩的含钢率αsc=0.222,钢管承担的内力比为μ1=0.663,水泥净浆承担的内力比为μ1=0.337.相比普通的钢管桩,微型钢管桩中钢管承担的荷载较大,在轴向荷载作用下,钢管的横向变形较大,水泥净浆虽然也发生横向变形,但相比钢管的变形不大.因此,钢管虽然对于水泥净浆具有一定的套箍效应,但影响较小,理论计算时考虑的钢管套箍效应偏大,使得计算结果较实测值偏高.

考虑套箍效应的水泥净浆抗压强度fsc为

(3)

其中:fc为水泥净浆的抗压强度设计值;f为钢材的抗压强度设计值;B、C为截面形状对套箍效应的影响系数.若保持组合截面材料不变,则fsc为αsc的二次函数,且C≤0,函数fsc具有极大值.代入试验材料的相关参数,对fsc求一阶导数,求得极大值点为αsc=0.301.当含钢率0≤αsc≤0.301时,fsc单调递增,而微型钢管桩截面较小,相比传统的钢管混凝土含钢率较大.因此由规范计算的水泥净浆抗压强度偏大,最终导致组合截面弹性模量计算值较实测值偏大.

2 现场试验

2.1 试验场地地质条件

该试验场地位于兰州市九州区,勘察深度范围内地层主要由杂填土和砂岩组成,填方区厚度在35 m左右,现由上至下分述如下:

2) 层砂岩(K1hk1):棕红色,局部为灰绿色,中厚层,细粒结构,致密,泥钙质半胶结,成岩型差,为软岩.35.5~36.5 m为强风化砂岩,36.5 m以后为中风化砂岩,场地普遍分布.

2.2 试验方案

本次现场试验制作3根33 m的试验桩,钢管采用螺纹连接的无缝钢管,规格与室内试验相同,采用振弦式混凝土应变计.考虑其施工难度,钢管作为钻杆进行泥浆护壁成孔,钻头作为钢管桩桩头封闭构件.具体试验桩制作如下:

2) 在试验场地分别定位3根试验桩布置位置,进行跟管钻井成孔,钻孔直径为200 mm,当钻孔达到设计深度时,把固定混凝土应变计的辅助钢筋按顺序焊接牢固,并竖直放入钢管中.

3) 现场搅拌M50水泥净浆,采用后注浆法对钢管桩进行注浆,以得到有效的保护层,钢管内加压注浆直至钢管外侧孔口溢浆,无泥浆和沉渣时停止.

4) 微型钢管桩养护28 d后截断超出地面20 cm以上桩体,采用打磨机处理桩头平面,保证钢管和混凝土在同一水平面.

2.3 加载方式及装置

现场试验采用的加荷系统为荷载平台式,试验反力系统采用平台堆重反力装置,通过液压千斤顶分级施加荷载,现场加载试验如图4所示.由室内试验预设微型钢管桩极限荷载为3 000 kN,首次施加荷载为400 kN,以后每级增加荷载为200 kN.桩顶位移采用具有足够灵敏度和精准度的百分表进行测量,通过电脑采集应变计数据,并分级分段记录测试数据.

图4 现场试验加载装置Fig.4 Field test loading device

本次试验按照JGJ 106—2014《建筑基桩检测技术规范》[10]中慢速荷载维持法进行加卸载,待每级加载达到相应规定的稳定条件后方可进行下一级荷载的加载.当桩顶最大加载量基本达到设计值3 000 kN且桩顶沉降达到相对稳定标准时,可终止加载,然后依照标准分级卸载至零.

2.4 试验结果分析

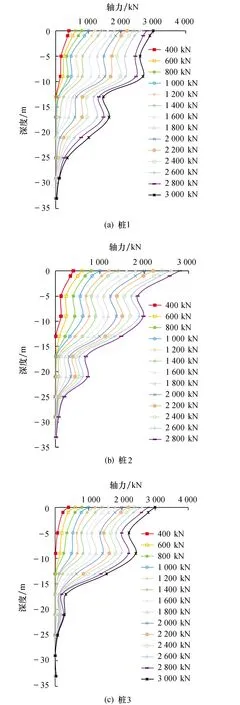

1) 桩身轴力分析

本次试验桩身轴力通过混凝土应变计的应变来推算.假设桩身混凝土与应变计紧密接触,在桩顶荷载作用下协调变形,认为桩身在同一位置处的混凝土和混凝土应变计变形一致,桩身混凝土和钢管在试验加荷条件下处于线弹性变形状态,且桩身材料满足胡克定律.通过室内短桩试验确定的应力-应变关系,推算各级荷载下桩身轴力,则各级荷载下的轴力分布如图5所示.

图5 桩身轴力变化曲线

从不同荷载下的轴力分布图可以看出,桩身轴力随着桩顶荷载的增加而不断增大,在各级荷载作用下,桩身下部的轴力要远小于桩身上部的轴力,且桩端轴力很小,当桩顶荷载达到3 000 kN时,桩端轴力也几乎不变.从桩身轴力图中可以看出,3根试验桩在加载过程中轴力均发生了变异情况,5~9 m区段均出现了轴力随深度增加而增大的现象,且桩1在13~17 m、桩2和桩3在17~21 m处同样发生了变异现象.经分析发现,桩周在该区段存在负摩阻力.

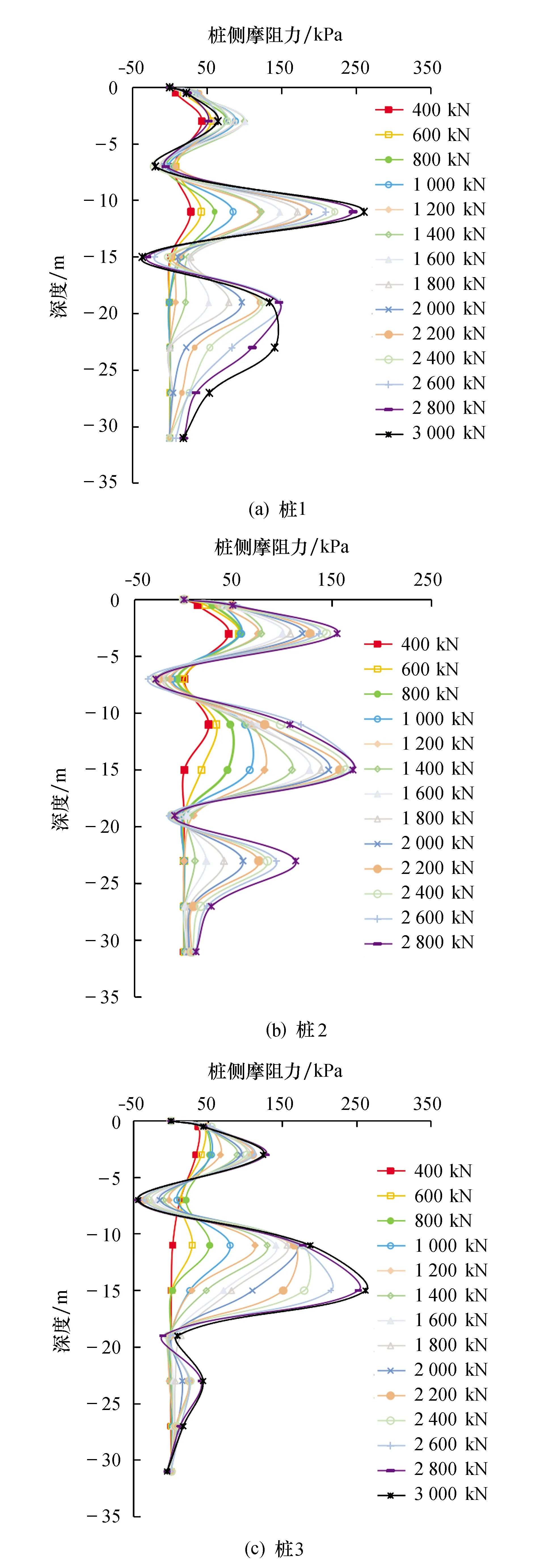

2) 桩侧摩阻力分析

桩侧摩阻力由相邻两断面桩身轴力差和该区间内桩侧表面积求得,即

(4)

式中:Pi为第i断面的桩身轴力;Pi+1为第i+1断面的桩身轴力;D为桩体直径;Li为第i段桩长.各级荷载作用下桩侧摩阻力变化曲线如图6所示.

图6 桩侧摩阻力变化曲线

从不同荷载下的桩侧摩阻力分布来看,随着桩顶载荷的增加,桩侧摩阻力也随之增加.但同一荷载作用下,桩侧摩阻力并不是同步发挥的,而是自上而下逐步发挥的.这是因为当桩顶载荷较小时,桩体的压缩变形主要集中在桩身上半部分,桩身下部分的桩土相对位移较小故而上部桩侧摩阻力要早于下部发挥[11].

从整体侧摩阻力分布来看,3根试验桩均出现了负摩阻力现象,由于负摩阻力的存在使得桩侧摩阻力呈分段式变化,两端小中间大,且存在多个峰值点.3根试验桩均在7 m处存在负摩阻力,经分析发现,试验所在场地7 m范围内存在建筑垃圾,采用后注浆法对钢管桩进行注浆时,该处存在跑浆漏浆现象,使该层土体发生了湿陷沉降,且上部堆载使得桩土发生了较大的相对位移,从而导致桩周产生了负摩阻力[12].此外,桩1在15 m处、桩2桩3在20 m处也存在负摩阻力.从地质条件分析来看,14 m以下土体含水率较高,且为回填黄土层,土体发生了湿陷沉降,从而产生了负摩阻力.

3根桩体侧摩阻力均出现了峰值,最大侧摩阻力达262 kPa,远远超过了规范给出的侧摩阻力值.究其原因,填土地区土体属于欠固结土,孔隙率较大,桩侧压力注浆使得部分浆液渗透到周围土体的空隙中,增大了土体的密实度,浆液的凝结固化大大改善了桩周土体的物理力学性能,减小了钻孔施工对周围土体带来的扰动.同时,浆液凝结对微型钢管桩具有一定的握裹力,使得桩侧摩阻力相比规范经验值有明显的提高.

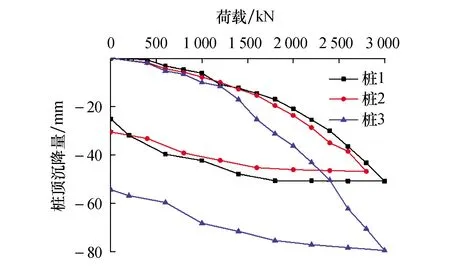

3) 桩顶沉降分析

现场试验测得3根试验桩的Q-s曲线如图7所示.从图中可以看出,Q-s曲线均表现为缓变型,没有出现明显的拐点,甚至没有出现明显的向下转折,表现为典型的摩擦桩承载特性.这是因为桩的端阻力分担比与桩的长径比有关,长径比越大,桩端分担的端阻力越小,此钢管桩长径比远大于40.因此桩端阻力分担的荷载比趋于零,表现为摩擦桩特性[13].

图7 单桩竖向静载试验Q-s曲线Fig.7 Q-s curves of single pile in vertical static loading tests

根据规范规定,对于缓变型Q-s曲线,单桩竖向抗压极限承载力大小宜根据桩顶总沉降量,取桩顶沉降等于40 mm对应的荷载值.现场3根试验桩的单桩抗压极限承载力分别为2 200、2 600、2 700 kN,极差不超过平均值的30%,取平均值作为单桩抗压极限承载力,即为2 500 kN,依据规范[10]确定该微型钢管桩单桩竖向承载力为1 250 kN.

根据《材料力学》[14]中的压杆稳定,细长压杆在约束条件下,失稳临界压力为

(5)

根据约束条件,取长度因数μ=0.5,桩体计算长度l=29.5 m,桩身抗弯强度EI按规范[9]考虑组合材料的影响,根据式(5)计算可得无侧限条件下,两端固定的细长压杆失稳临界压力为84.355 kN.相比之下,土体的约束大大提高了微型钢管桩的承载能力.

3 工程实例

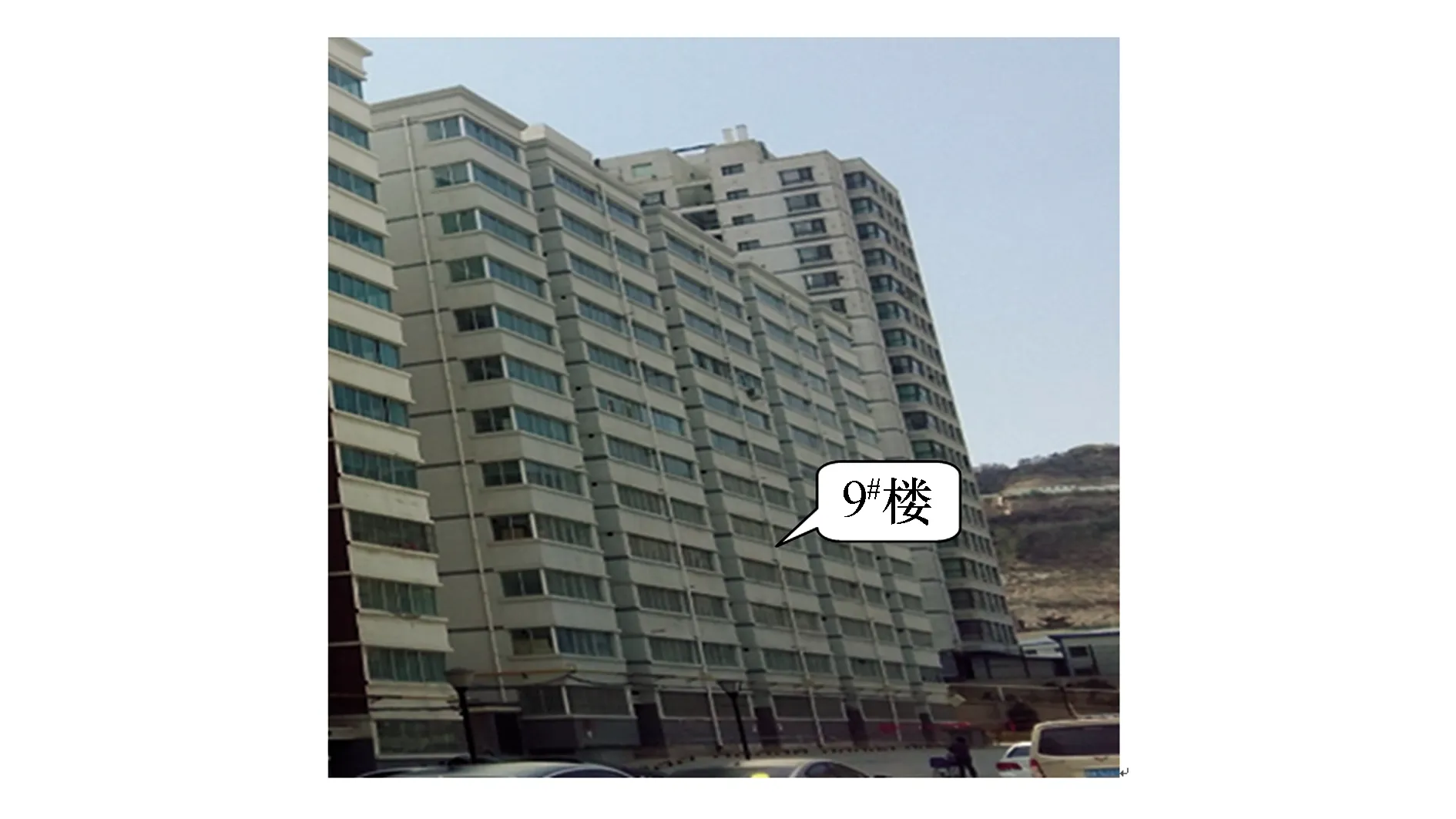

3.1 工程概况

兰州市九州某小区9号住宅楼为钢筋混凝土现浇框架-剪力墙结构,地下1层,地上12层,建筑物长为49.00 m,宽为13.00 m,建筑总高度为35.50 m,如图8所示.整个建筑物修建在深达30~40 m回填土场地上,自2013年起,在使用过程中发现墙体裂缝、结构整体出现倾斜现象,截至2016年5月,上部结构整体倾斜最大达1.376%.该地区工程地质情况与试验场地相同,经调查分析,楼体发生不均匀沉降的主要原因是桩基未进入持力层,地基承载力不足.

图8 9#楼北侧全景Fig.8 Panorama of the north side of building No.9

3.2 纠倾加固

该工程采用“桩周应力释放加截桩迫降”的组合纠倾方法,楼体采用微型钢管桩加固.钢管采用DZ40地质管材(直径168 mm,壁厚8 mm),桩长暂定为40 m,具体以进入中风化岩2 m控制桩长.桩内采用M50水泥净浆,钻孔直径为200 mm,桩周采用后注浆法形成保护层.通过PKPM对原建筑建模分析,并计算既有建筑回倾后各桩基的竖向荷载,单桩竖向抗压承载力特征值取1 250 kN.根据上部结构形式和原有桩基的布置情况,考虑施工机械的几何尺寸,确定微型钢管桩的平面布置方式.桩顶新设置钢筋混凝土承台及筏板,与原有桩基相连,使新增的微型桩与原有桩基能共同发挥作用,承台与原结构连成整体,达到与原结构共同受力的目的[15].

对地下室以下挖除的地基土体采用三七灰土夯填至地下室地坪原设计标高,填至构造底板处时应将原有底板钢筋焊接恢复,并采用C35自密实混凝土将洞口处底板恢复,并预留压浆管,进行底板表层注浆,填充裂隙.注浆采用水灰比为0.75∶1的纯水泥黄土浆,黄土的添加量为30%,注浆压力3~5 MPa,确保地下室地坪与夯填土的密实[16].

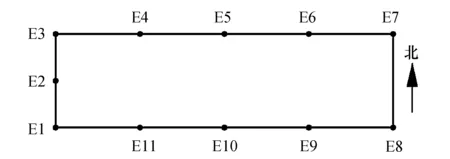

3.3 加固效果评价

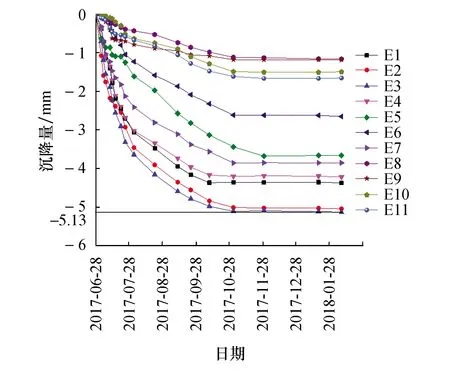

待纠倾工作完成以后,采用微型钢管桩对楼体进行加固,并在楼体四周布设监测点.四个角各布设1个,长边方向布设3个,短边方向布设1个,一短边方向由于条件限制,未布置监测点,共计11个监测点,如图9所示.

图9 楼体各监测点平面布置Fig.9 The placement plan of each monitoring point

对各监测点进行为期半年的监测,楼体的沉降变化如图10所示.由图10可知,由于新增钢管桩与承台之间具有一定空隙,加固初期,钢管桩并未受到上部结构的荷载,各监测点的沉降变化相对杂乱.8月份以后,随着时间的推移,楼体逐渐下沉,钢管桩开始承受上部荷载而发挥作用,各监测点的沉降变化规律也相对明显,沉降量逐渐变大,沉降速率逐渐变小,沉降最终趋于稳定.目前最大沉降量为5.13 mm,表明微型钢管桩对深厚填土区的基础加固达到了预期的效果.

图10 楼体加固后沉降变化曲线Fig.10 Curves of settlement change after reinforcement

4 结论

本次研究针对深厚填土区微型钢管桩的桩身内力与沉降变形进行了室内外试验,对桩顶沉降、桩身轴力的变化规律进行研究,通过工程实例验证了微型钢管桩的加固效果.得出以下几点结论:

1) 微型钢管桩中钢管分担的荷载约占2/3,水泥净浆分担的荷载约占1/3,钢管的套箍效应对水泥净浆的影响较小,由试验测得组合截面弹性模量仅为不考虑套箍效应计算值的1.2倍.因此,规范计算法可作为设计参考,实际工程中还需要对原材料进一步标定.

2) 现场试验测得微型钢管桩属于摩擦型桩,但对于深厚填土区的地基加固,土体的物理力学性质会随地下水位的变化及土体的固结沉降发生改变.因此,微型钢管桩按摩擦型桩设计后,桩端还需要进入一定的持力层.

3) 钢管桩注浆时的跑浆漏浆及场地含水量的增加都会使填土区发生湿陷沉降,在桩周形成负摩阻力.因此,实际工程中需要考虑负摩阻力对桩基承载力的影响.

4) 对于填土地区一些特定场合,尤其是施工场地狭小、施工净空受限的情况下,通过微型钢管桩对既有建筑地基进行加固,可得到较好的加固效果.