海上风电高桩承台基础钢管桩可打入性探析

2021-07-05张强林方常芳张祥龙

张强林 方常芳 张祥龙

(中国电建集团福建省电力勘测设计院有限公司 福建福州 350000)

0 引言

高桩承台基础是目前福建海域最为常见的海上风电风机基础形式之一。沉桩是高桩承台现场施工第一步,后续无论是钻孔施工、承台施工都需要借助已完成沉桩的钢管桩。如果沉桩未达到设计要求,则必须先对其进行施工处理,后续施工作业的开展也将受到极大影响。

进行高桩承台基础设计时,需要对桩的可打入深度和沉桩的难易程度进行预判,确定设计入土深度。如果低估沉桩难度,则可能导致钢管桩无法沉至设计入土深度,需要增加钻孔施工长度;如果高估沉桩难度,则钢管桩虽已达到设计入土深度,但桩的贯入度偏大,桩端未达到致密土层,可能导致后续钻孔施工极易出现塌孔、溜桩等施工问题。福建海域基岩起伏大,地质条件复杂,钢管桩沉桩预判及控制成为设计、施工一道难题[1]。因此,有必要对于高桩承台基础钢管桩可打入性进行分析研究。本文以福建某海上风电项目为依托,进行高桩承台基础钢管桩可打入性分析。

1 可打入性分析原理

打桩过程中,打桩锤锤击桩顶,冲击能量以应力波波动形式自桩顶传至桩底,该过程可用一维波动方程来描述。SMITH将整个打桩系统抽象化为由许多分离的单元所组成,桩锤、桩帽、锤垫、桩垫及桩身的弹性由无质量弹簧模拟,而各部分的质量由不可压缩的刚性质块代表。桩周土的弹性、塑性动阻力与静阻力也分别用弹簧、摩擦键及缓冲壶来反映,如图1所示。在此基础上,采用差分法求解波动方程,在计算过程中将沉桩历程分割成若干时间间隔Δt,并假定每Δt 时间内位移、力及速度等物理量均为一定值。打桩过程可采用式(1)的基本方程表述。

(1)

式中:d为位移;c为弹簧压缩量;F为弹簧作用力;K为弹簧刚度;v为速度;R为桩周土阻力;W为桩单元质量;Z为桩加速度力;上标n为时间间隔序号;下标m为重块、桩单元等序号[2]。

GRLWEAP软件是目前最为常用的桩基可打入性分析软件之一,分析程序主要基于SMITH模型工作,可以模拟冲击或振动打桩机打入过程中桩的运动及受力情况[3-4]。本文采用GRLWEAP软件进行钢管桩可打入性分析研究。

图1 GRLWEAP软件计算原理示意图

2 工程背景

福建某海上风电场工程,离岸13 km,理论水深15 m~25 m,计划布置单机容量7MW风电机组。风机基础型式采用高桩承台基础。

以其中某摩擦桩高桩承台基础为例,进行可打入性分析。该风机基础设置8根钢管桩,空间斜度5∶1。钢管桩外径2300 mm,壁厚30 mm,总长63.5 m,材质为Q355C,设计入泥深度34 m。该机位土层分布及地质参数如表1所示。

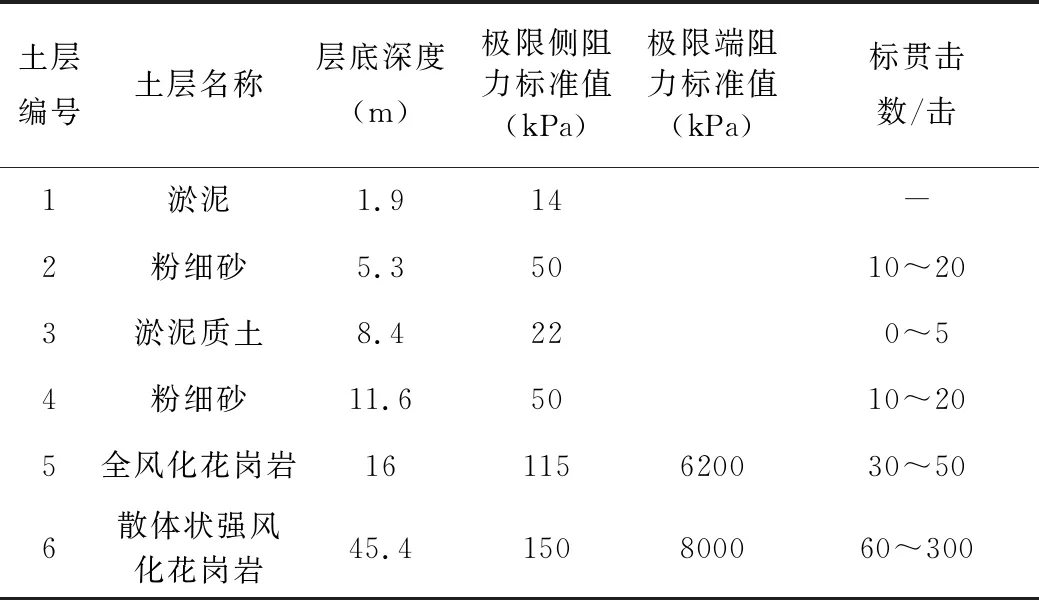

表1 土层分布及地质参数

3 可打入性分析模型

(1)锤模型:沉桩作业使用IHC S-800液压锤,最大打击能量800 kJ,冲程2.04 m,锤效0.95。

(2)桩模型:输入材料参数及桩身几何参数。

(3)静土阻力模型:根据地质钻孔资料及地勘提资地质参数,输入土层信息。

(4)土动力参数:按软件默认参数,桩端土阻尼取0.49 s/m,桩侧土阻尼,砂土取0.16 s/m,粘土取值0.65 s/m[5]。

(5)沉桩过程:沉桩时,打入能量随深度的变化情况与实际沉桩记录应保持一致,以验证可打入性分析模拟方法的准确性。

打桩系统模型如图2所示。

图2 打桩模型示意图

4 可打入性分析结果与讨论

4.1 可打入性分析初步模拟及讨论

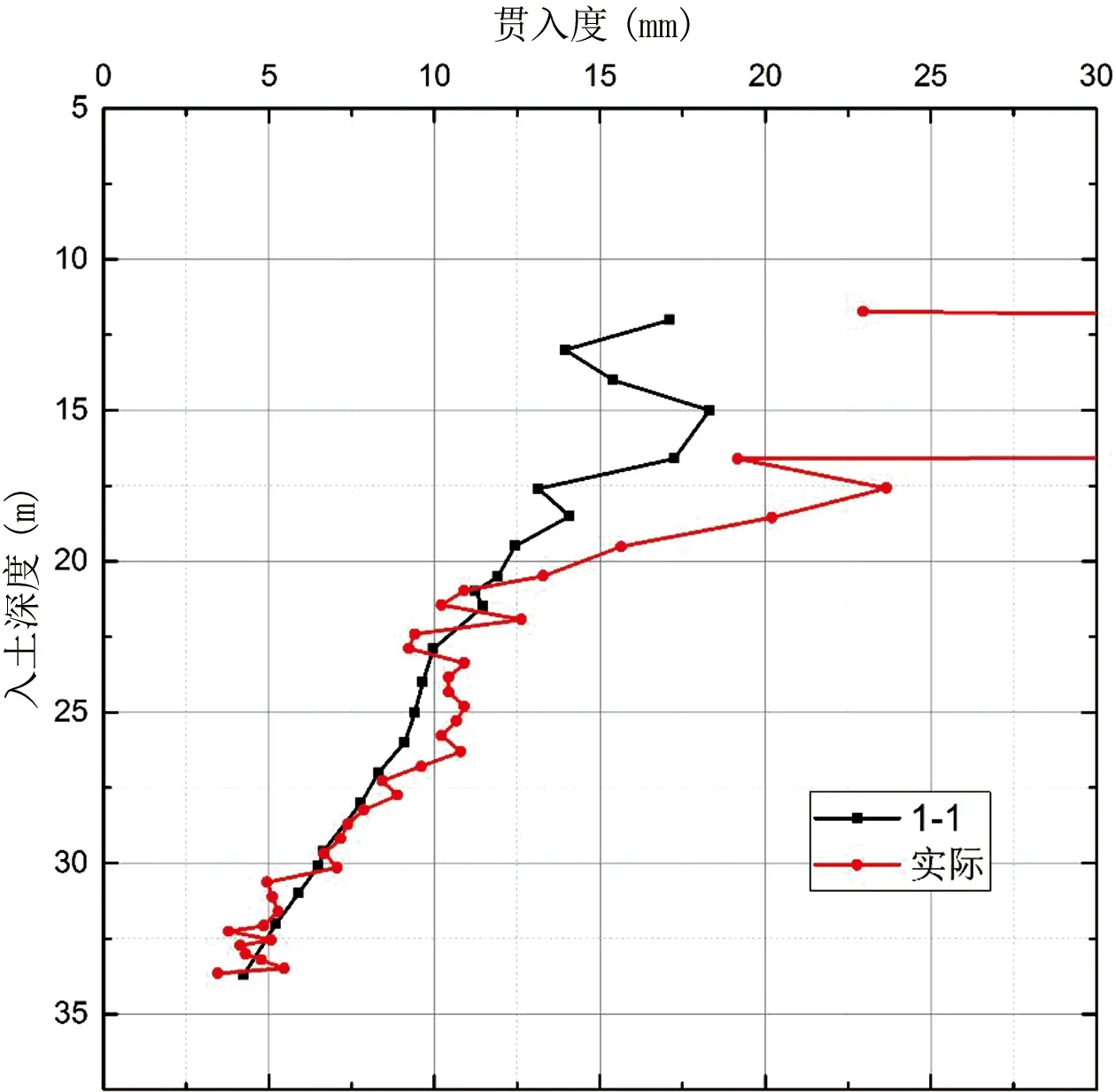

表2为初步模拟工况及实际沉桩结果统计表,图3为无土塞工况与实际沉桩贯入度随深度变化情况。在稳桩阶段,软件模拟的稳桩入土深度与实际基本一致,但实际沉桩时经过稳桩、压锤及小能量初打后出现溜桩,溜桩长度约3.7 m,平均贯入度达452 mm/击(异常值,在图中贯入度范围内未显示)。溜桩阶段对应入泥深度约为11 m~16 m,在钻孔柱状图中对应地层为粉细砂层底部。在入土深度20 m~30 m范围内,软件模拟与实际沉桩贯入度基本一致,软件模拟贯入度略小于实际,且波动性很小,贯入度随入土深度增加均匀减小。在入土深度30 m以上,软件模拟贯入度略高于实际沉桩,贯入度随入土深度增加均匀减小,模拟的沉桩难度略低于实际,偏不保守。

表2 初步模拟工况及实际沉桩结果统计表

图3 初步模拟工况与实际沉桩贯入度随深度变化情况

实际沉桩的极限承载力、最大拉/压应力、最大有效锤击能量是由现场终锤高应变检测得到的。由于检测方法限制,难以得到具体极限侧摩阻力和极限端承载力,仅能得到总极限承载力。与实际沉桩统计相比,软件模拟的总锤击数和最大有效锤击能量较为接近,但极限承载力有较大差异,达20%左右。

一般来说,侧摩阻力作用于桩壁的内、外两侧。桩总阻力包括桩外侧摩阻力、桩端环形面积的端部支撑力以及桩内侧摩阻力或者土塞端阻力,其中内侧摩阻力和土塞端阻力应取两者较小值。由于初步沉桩模拟时,未考虑桩端闭塞效应及内摩擦效应,在入土深度30 m以上模拟沉桩不保守以及终锤极限承载力差异,可能由此原因导致。

4.2 桩端闭塞效应模拟分析

在敞口钢管桩沉桩入土一定深度后,桩内土体会在桩端淤积阻塞,形成具有一定端部承载力的土塞,使得钢管桩竖向承载力增加,沉桩难度随之上升。《码头结构设计规范》(JTS 167-2018)中,钢管桩轴向抗压承载力设计值计算公式为:

(2)

式中:Qd——单桩轴向承载力设计值(kN);

γR——单桩轴向承载力抗力分项系数;

U——桩身截面外周长;

qfi——单桩第i层土的极限侧摩阻力标准值(kPa);

li——桩身穿过第i层土的长度(m);

η——承载力折减系数(表3);

qR——单桩极限端阻力标准值(kPa);

A——桩端外周面积(m2)。

(2)基准指代,与环境要素中的基准指代相似,是以先行要素为基准时间来确定照应要素的具体时间,例如“27日傍晚6时左右”←“随后”.

表3 敞口钢管桩桩端承载力折减系数η取值

②有经验时可适当折减;

③若入土深度大于30 d或30 m,进入持力层深度大于5 d,可分别认为入土深度较大和进入持力层深度较大;

④本表不适用于持力层为风化岩层和密实砂层的情况;

⑤本表不适用于直径大于2 m的桩。

⑥η取值根据桩径、入土深度和持力层特性综合分析。入土深度较大,进入持力层深度较大,桩径较小时取大值,反之取小值。

从式(3)可以看出,桩端土阻力作用范围不是桩端钢环面积,而是桩端外周面积与折减系数η的乘积,折减系数η反应了桩端土塞程度。《海上风电场工程风电机组基础设计规范》(NB/T 10105-2018)中钢管桩轴向抗压承载力设计值计算公式与《码头结构设计规范》公式基本一致,但“η”表述为“桩端闭塞效应系数”,更加明确了桩端闭塞效应的影响。

对于直径大于1.5 m、入土深度大于25 m的敞口钢管桩,桩端承载力折减系数不超过0.25。由于本桩直径为2.3 m,且桩端持力层为散体状强风化层,故不适用于该表,但折减系数取值可作为参考。在临近项目试桩工程报告中,打入桩桩端承载力折减系数约为0.35~0.45。但其试验桩的直径为1.9 m,小于本桩,可能造成闭塞效应更加显著,且试桩报告中闭塞效应系数为复打及静载试验反算值,非初打结果。

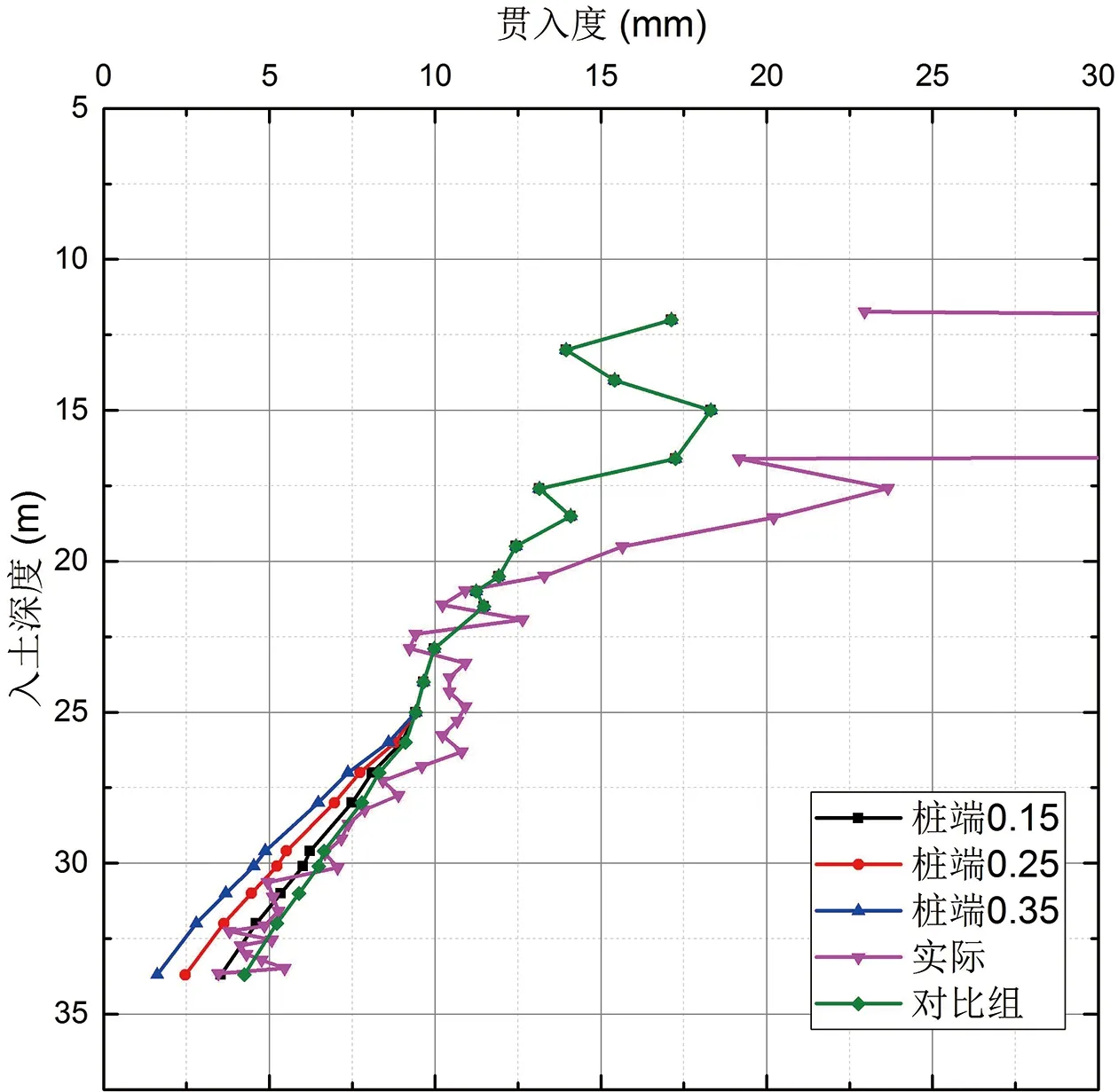

图4 不同闭塞效应系数模拟结果

表4 不同闭塞效应系数模拟及实际沉桩结果统计表

本算例中桩端不形成土塞时,桩端钢环面积占桩端外径对应圆面积约10%。综合以上资料,桩端闭塞效应系数取0.15、0.25、0.35进行模拟,即按照形成土塞后桩端受力面积为0.15、0.25、0.35倍桩端外径对应圆面积模拟闭塞效应。考虑在入土深度10D时土塞开始形成,15D时土塞完全形成(D为桩外径,下同)。

不同闭塞效应系数模拟结果如图4所示。对比组为桩端无土塞无内摩擦的初步模拟结果。可以看到,桩端折减系数0.15、0.25、0.35与对照组在入土深度25 m以前,贯入度随深度变化完全一致。在25 m之后则分为4支,其斜率随桩端折减系数的增大而增大。终锤贯入度由对比组的4 mm/击降低至1.6 mm/击。

统计结果见表4,随着闭塞效应系数增大,桩端实际受力面积扩大,极限端承载力随着增大,总锤击数及贯入度所反映的沉桩难度上升。与此同时,侧摩阻力未发生变化。桩端折减系数0.25的极限承载力模拟结果与实际沉桩最为接近。

4.3 内摩擦效应模拟分析

根据周边场址施工情况,沉桩完成后对桩内外泥面高程进行复测,桩内泥面高程往往与桩外泥面高程接近。即土壤在某种程度上仍然处于其原本位置,并能在贯入深度范围内填满桩内部,不随沉桩过程一起移动。但是,随着桩的打入,桩内土体被管桩所分割,失去与桩外土体的联系。在此过程中,桩内土体还会受到桩壁的剪切及下部土体的压缩、变形及应力状态未知。

图5 不同内摩擦效应作用范围模拟结果

根据以往工程经验,取自桩底端向上0.5D、1.0D、1.5D范围内考虑内摩擦效应。内摩擦效应采用增大指定深度范围内钢管桩设计周长的方法模拟。

表5 不同内摩擦效应作用范围模拟及实际沉桩结果统计表

不同内摩擦效应作用范围模拟结果如图5所示。对比组为桩端无土塞无内摩擦的情况。从图上看,不同内摩擦效应作用范围所对应的曲线形状和趋势基本一致,纵坐标相同,横坐标呈平移变化趋势。同一深度下,贯入度随内摩擦效应作用范围增加而减小。与闭塞效应对沉桩的影响是在桩端土塞开始形成以后发挥作用不同,内摩擦效应从沉桩初期到末期都对沉桩产生了影响,这是由于内摩擦效应作用范围位于桩底导致。

统计结果如表5所示,随着内摩擦效应作用范围增加,桩侧实际受力面积扩大,极侧摩阻力随着增大。较之桩端折减系数,总锤击数及贯入度对内摩擦效应作用范围的增加更为敏感。与此同时,侧摩阻力未发生变化。相较而言,内摩擦效应作用范围自桩底向上1.5D极限承载力模拟结果与实际沉桩最为接近。

4.4 不同桩端效应模拟结果讨论

无土塞无摩擦工况模拟显示沉桩难度略低于实际,同时终锤极限承载力小于实测值,对于沉桩难度估计略偏不保守。

综合比较土塞效应和内摩擦效应两种桩端承载效应模拟方法,在贯入度曲线图中,土塞效应模拟方法与实际沉桩记录符合性更好,沉桩初期和中期若考虑内摩擦效应,可能从贯入度和锤击数两方面高估实际沉桩难度。

在土塞效应模拟工况中,桩端折减系数0.15~0.25的贯入度曲线与实际沉桩记录符合性更好,其中又以桩端折减系数0.25工况终锤极限承载力与实测值更为接近。

5 结论

本文依托福建某海上风电场项目资料及实际沉桩作业记录,基于GRLWEAP软件,对高桩承台基础钢管桩沉桩可打入性进行分析,验证了该软件沉桩分析的可行性,可打入性分析结果能够为基础设计中预制桩桩长、桩底标高确定等过程提供依据。

可打入性分析初步结果表明,土塞的闭塞效应对于桩的可打入性有较大影响。本文根据场址实际沉桩记录,参考相关规范及资料,针对端部开口桩端部土塞端阻力与内部摩擦力两种效应进行比较研究,发现桩端土塞端阻力效应更适用于高桩承台基础钢管桩可打入性分析模拟。针对该工程所采用的直径约2 m,入泥长度约30 m的打入式钢管桩,闭塞效应系数可取0.15~0.25,桩端进入持力层深度较大时,闭塞效应系数相应取大值。