矿山充填孔注浆工艺的研究和应用

2021-07-05陈晓勇

陈晓勇

(湖南省煤田地质局第五勘探队,湖南 郴州 423000)

1 矿山充填系统研究和应用背景

近年来,我国经济发展迅速,科技水平日益提高,数据研究显示,我国各类工业固体废料累积储存量近100 亿t,其中金属矿山存储的尾矿最多,尾矿中还有多种有害物质,会对大气、水体造成不同程度的污染,破坏生态平衡,应用充填采矿法在很大程度上解决了以上难题。近年来充填采矿法的许多复杂工艺也实现了机械化和自动化,运用更加方便,充填采矿法的应用价值日益凸显,也越来越受人们青睐。

充填钻孔是充填采矿法中最为关键的一个环节,同时也是决定整个充填系统使用寿命的关键。通过对充填系统使用寿命的调查发现,影响其寿命的因素之一就是充填直管的固井效果。在充填钻孔施工过程中,为了在规定的时间段内,达到充填直管固井的高标准要求,就需要根据不同的施工区域对注浆固井工艺进行优化选择,以便高效、保质保量地完成施工任务。

2 充填孔施工中注浆工艺种类的研究

在矿山充填孔施工过程中,每个矿山所钻遇的地层以及富水情况都会有很大的差异。因此,我们在成孔下管后选择注浆的方法就显得尤为重要,注浆工艺的选择决定了该充填孔注浆效果的好坏,同时也决定这充填孔日后的使用寿命,所以要选择最合适的注浆方式。

2.1 地表淋滤注浆

该类型的注浆方式针对的地层比较简单,矿方设计施工顺序必须在充填孔的施工前联系巷道施工之前的矿山施工工程。施工成孔后孔内为干孔或者含水量很少,孔壁比较完整,下完充填直管后,孔内环状间隙较大,设计孔深在400 m左右最合适,这样才能确保水泥浆液在自流的过程中能够比较流畅的到达孔底,孔内注浆度密实,直至孔口溢流出水泥浆液后才能确认第一次注浆结束。8 h~12 h后再进行孔口二次补注浆,然后,就可以宣布该孔注浆完成。

2.2 孔内正循环注浆

一般采用正循环注浆都是地层富水的施工区域,而且施工顺序是先进行充填孔施工,后施工地下联系巷道的施工工序。充填孔施工成孔后,孔内全孔积水无法排出,如果采用地表淋滤注浆会严重影响充填管道的固结质量,因此只能选择孔内正循环注浆的方式,使水泥浆液由孔底至下而上的注入,把孔内清水通过泵入水泥浆置换出来,直到孔口溢流出纯水泥浆后才能停止第一次注浆。8 h~12 h后,考虑到孔内积水情况,应调制较稠的水泥浆液采用孔口淋滤注的方式进行二次补注浆,当孔口溢流出纯水泥浆后停止注浆,并进行充填直管孔口处的圆钢盘的加筋处理。

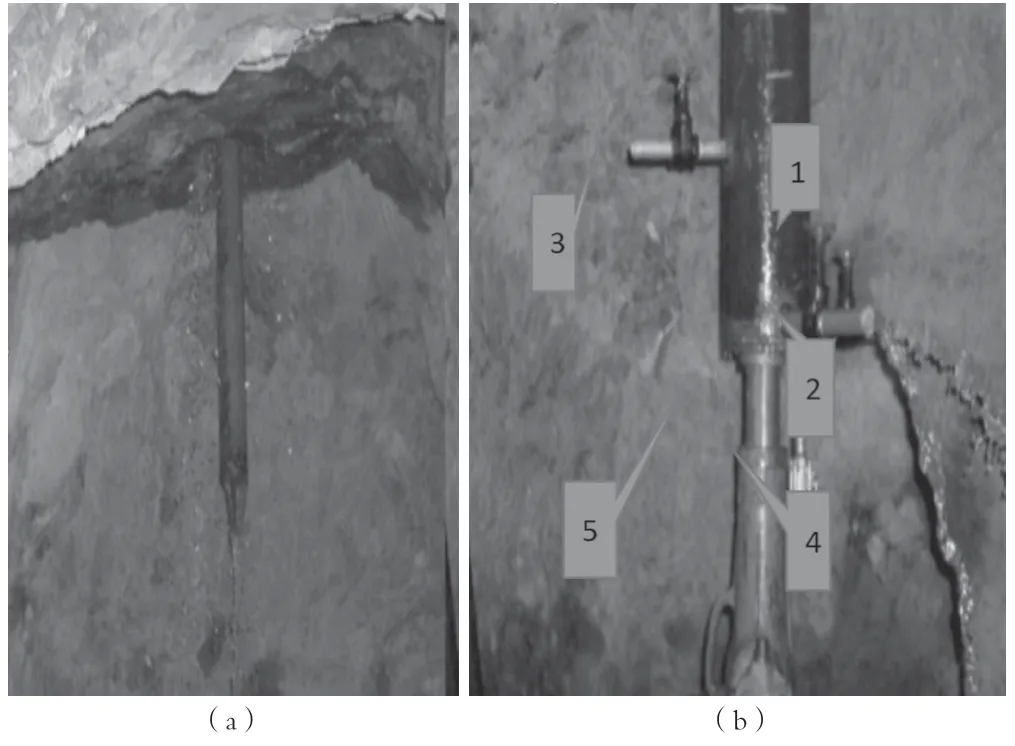

孔内正循环注浆主要有以下2种形式:1)跟管正循环注浆。跟管正循环注浆的方式是在充填直管焊接的过程中,需要把事先准备好的注浆管分别焊接在充填直管的两侧如图1所示。注浆管型号的选择需要根据充填孔环状间隙大小进行选择确定,为确保注浆过程中水泥浆的顺畅到底,又不影响下管顺利进行,施工人员需要尽可能地选择型号稍微偏大的注浆管进行注浆。 2)逆止阀正循环注浆。逆止阀正循环注浆的方式是在下充填直管之前,将加工好的逆止阀牢固焊接在下入孔底的充填直管下端。充填直管全部下入孔内后,完成注浆管路的连接,最后开泵注浆。

图1 注浆管焊接

在注浆过程中有3 个特别注意事项:1)逆止阀加工焊接在充填管底部时一定得有保护装置,以免在下管的时候,逆止阀被损坏。2)逆止阀上部与Φ60mm钻杆的接口一定是反丝,便于注浆完成后钻杆的安全脱扣操作。3)φ60mm钻杆安全脱扣后及时用清水冲洗管内残留水泥浆,使钻杆和充填管管内保持干净。

以上2种正循环注浆的方式在应用的过程中,需要根据施工充填孔的具体情况进行科学合理的选择运用,才能达到理想的效果。

跟管正循环注浆使用简单方便,但是孔深控制在200 m左右最佳,在运用的过程中有堵管和炸管的风险,因此不是常用的注浆方法。

逆止阀正循环注浆的方法是常用的一种注浆方式,它的优势凸显,在实际施工的运用中,一般孔深超过200 m后,孔壁不够完整,在注浆的过程中需要加压的注浆都会采用这种注浆方式。采用这种形式注浆,能够确保孔内环状间隙注浆密实,大大提高了注浆的质量。因此这种注浆方式是值得提倡运用的一种注浆方式之一。该方式所存在的缺点就是需要配备2套钻杆,增加了运输成本和搬家的劳动强度,同时逆止阀及保护装置的加工程序比较复杂,注浆管底部反丝对接时存在一定的脱扣风险。

2.3 孔底反向注浆

当矿山充填孔施工设计中,先进行巷道掘径后再进行充填孔施工的项目中,就需要用到孔底反向注浆工艺。

孔底反向注浆工艺主要为后续的孔内注浆固管奠定基础。反向注浆的高低,取决于充填孔的深浅,为确保在充填孔注浆过程中不出现漏底的情况,我们尽量保证反向注浆的深度不低于2 m。

反向注浆工艺在具体施工中,是比前面几种注浆方式更复杂的一道注浆方法,其要求巷道硐室顶板需要平整;遇到富水地层,在止水管的制作上工序就特别复杂;而且必须在巷道中施工,施工环境比较恶劣,施工设备搬运困难。

3 注浆工艺在充填孔施工中的应用

各种类型的注浆工艺在矿山充填孔中的合理选择和运用既能提高充填孔的施工质量,同时也可以使施工效率事半功倍。

3.1 孔底反向注浆和地表淋滤注浆的结合运用

在矿山充填系统充填孔施工中,矿方采购的充填直管是内衬陶瓷的复合管,在进行爆破的时候,充填直管有被破坏的可能性。因此在工程设计阶段,会将联系巷道和硐室放在前面施工,而后再将充填孔精准打入硐室中,这种形式的施工顺序,在进行充填孔注浆的时候就需要选择孔底反向注浆和地表淋滤注浆或者孔内正循环注浆相结合的注浆工艺才能完成该道程序的施工[1]。

下面结合绍兴铜都矿业有限公司充填系统工程施工,浅谈多种注浆工艺如何在充填系统中合理结合运用。

3.1.1 工程概况

绍兴铜都矿业有限公司充填系统充填孔施工工程位于浙江绍兴平水镇原铜矿内。由《绍兴铜都矿业有限公司充填材料试验研究及充填系统研究开发工程岩土工程勘察报告》显示,该场地地层岩性依次为素填土、含砾砂粉质黏土、强风化凝灰岩及中等风化凝灰岩。

3.1.2 工作内容及技术要求

3.1.2.1 工作内容

根据充填孔施工设计,施工中完成充填钻孔完井施工,井深420.30 m,一开下入Φ240 mm技术套管,二开下入Φ133 mm充填复合管,固井等内容。

3.1.2.2 技术要求

孔斜要求1%,该井井底位移不超过4 m(提供井底坐标);依据矿方提供的钻孔坐标,一开采用Φ260 mm口径钻具钻进至基岩以下4 m左右(根据实际钻孔地层调整),并下入Φ240 mm套管至一开井底、固井、水泥浆返至地面;根据地层情况,二开采用Φ219.5 mm口径的钻具钻进至井深420.30 m,下入Φ133 mm充填复合直管,选用G级800中抗油井水泥或42.5级水泥浆固井,水泥浆返至地面。

3.1.3 注浆方式的选择及运用

该项目经历了30 d左右的时间,准确的将充填孔与硐室对接。下入充填复合管后进行注浆固管施工。该项目是先地下施工后地上施工的顺序,天然底已经被贯通,如图2(a)所示。充填孔成孔后进行注浆的时候首先得筑人工底,在进行人工底设计的环节,需要根据施工地层的富水情况来制作止水管。该项目地下水较丰富,在制作止水管时得先进行水量估测,然后再制作带多个排水口的止水管。

止水管的制作和安装:联络巷与钻孔贯通后,陶瓷复合管底部套入Φ200mm×6mm套管,长度1.7 m,底部封口(留出排水孔),该套管顶端环状钢板与钻孔岩石之间放入防漏材料(止水棉纱),并固定于巷道内。Φ200 mm套管侧面焊接一根6分0.3 m的注浆管(带阀门),3根不同方向的6分0.2 m的排水管(带阀门),Φ200 mm套管内焊接2套长度3.8 m(截成2 m及1.38 m2段)的6分排水管(带阀门)、与6分接头连接(2米管留在钻孔内,1.8 m管在套管内),方便安装。止水棉纱和排水管安装完成后,采用30 t~50 t千斤顶,用短接调整高度将Φ200 mm套管顶入钻孔中,安装牢固,如图2(b)所示。

图2 孔底贯通和安装好的止水管

随后进行孔底反向注浆。孔底注浆约150 kg水泥,水泥浆比例(1∶0.6)配制成水泥浆应加入水玻璃,加量为5%。结合施工环境的实际情况,选择GSL200型的注浆泵进行反向注浆,该灌浆泵重量轻、轮式设计、移动方便,满足施工要求。制浆槽在巷道里面可以选择矿车代替。双浆液搅拌均匀,流动性好即可,反向注浆约2 m高。注浆前所有的阀门都处于开启状态,注浆时应先关闭阀门1,待阀门3流出相应水泥浆后将其关闭继续注浆,直到阀门4和阀门5流出水泥浆液后,才停止注浆。并及时疏通阀门4和阀门5这两条排水管道。阀门4、5处于开启状态,以便顺畅排除孔内地下水,如图2(b)所示。孔底反向注浆3天后,地面才能开始注浆固井。

该项目终孔口径219.5 mm,充填管的外径133 mm,环状间隙43 mm,而且钻孔的上部比较完整,孔壁光滑。因此地面注浆可以直接采用地表淋滤注浆的方式进行固管。在地表淋滤注浆前关闭阀门4和阀门5 。地表淋滤时注浆直到孔口溢流出纯水泥浆液后即可暂停注浆。8 h~12 h后,再进行地表淋滤补注浆就完成了该充填孔的所有注浆固管任务。

地表淋滤注浆施工工序简单且易操作,但是如果注浆液调配的流动性不够好,浆液的凝固时间把握不准,就容易出现孔内注浆不密实的状况。水泥浆调配同时把握这两点还是相对较难,尤其是孔深的时候更加突出。因此,为了确保充填孔的质量,地表淋滤注浆一般常用于补注浆的时候,惯用的地表注浆方式还是孔内正循环注浆。

3.2 孔内正循环注浆和地表淋滤注浆的综合运用

孔内正循环注浆和地表淋滤注浆的运用,是在实际施工中常用一种固井方式。其不受深浅孔和孔内是否含水等因素的影响,且固井质量和效率都很高。

现结合紫金矿业义兴寨矿区充填孔的施工,分析孔内正循环注浆为主,地表淋滤为辅的注浆方式的运用。

3.2.1 工程概况

山西紫金矿业义兴寨矿区充填系统充填孔施工项目,设计充填孔2个,单孔孔深241.59 m,两孔间距2 m。开孔直径Φ260 mm,设计钻进深度6 m(具体根据实际地层进行调整),下Φ240×6 mm的孔口管;终孔直径Φ219.5 mm钻进至标高为1 073.91 m处,然后下Φ133 mm×12 mm充填直管,并用G级中抗油井水泥或42.5号水泥进行固井。

3.2.2 注浆工艺的选择和运用

该项目实际完孔深度分别为423.0 m和425.5 m,该项目是先进行充填孔施工,后进行联系巷道掘径的。因此,反向注浆不需要考虑。根据该矿地质情况分析,地层中富水情况不明显,本来可以采用简单的地表淋滤注浆方式注浆固井,但考虑到该项目施工的2个充填孔间距太短,如果第一个孔在固井的时候出现架桥或者不饱满的情况下,在施工第二个孔的时候会严重影响第一个孔的固井质量和后续的使用寿命。因此,最后决定选择了逆止阀孔内正循环注浆和孔口淋滤补注浆的方式固井。

完钻后,下管前将加工好的逆止阀(图3(a))加装保护装置(图3(b))焊接于最下端的充填管上面。逆止阀上端的连接丝扣一定是反丝。将充填直管下入孔内后,接着把Φ60 mm钻杆下入管内,与管内逆止阀上部的反丝连接口准确对接,为了安全起见,进行底部接口连接时避免Φ60 mm钻杆上部脱扣,操作应非常缓慢小心,只要判断丝扣咬住即可停止继续拧扣。然后进行充填管上部的密闭焊接。将注浆泵的出浆管口连接在Φ60 mm钻杆上部,注浆管路的连接完成。

图3 逆止阀和逆止阀保护装置

注浆水泥选用了PO 42.5号水泥,水灰比为1∶0.6的标准配置注浆液。水泥浆液配置到位,在注浆前用清水洗孔后开始注浆。直到浆液从充填孔口溢流出来后,即可停止注浆。脱开注浆管与Φ60 mm钻杆的连接处,切开充填直管的密闭口,合上立轴,轻轻旋转钻机让Φ60 mm钻杆与底部的反丝连接口成功脱扣。接着Φ60 mm钻杆连接清水泵,开泵清洗钻杆和充填管内的残留水泥浆液,当充填直管管口溢出的水比较清后,即可停泵起钻。

完成了第一次注浆8 h~12 h后,在孔口进行地表淋滤补注浆。补注完成后即全部完成了该项目的固井施工任务[2]。

3 结语

随着国家对矿山安全生产越来越重视,废料尾砂充填及充填采矿势在必行,因此,充填孔成孔质量要求就越来越高,不但要有先进的施工设备还必须要有先进的钻进工艺方法。针对该类钻孔的特点,各种注浆工艺的科学结合运用在这里的应用尤为重要,既可以提高固管的质量,又可以缩短固管的时间。

在今后各大矿山的充填孔,甚至是投料孔和通风口的施工中,尤其是含水量较大的施工区域,孔底反向注浆这道工序是提高固井质量不可或缺的一道工序,势必成为各大矿山企业追捧的一种筑底工艺。