一起换流变线端交流耐压试验失败的原因探析

2021-07-05马明元

马明元

(1.保定天威保变电气股份有限公司,河北 保定 071056;2.河北省输变电产业技术研究院,河北 保定 071056)

1 产品信息

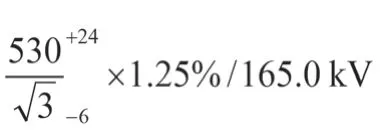

某台±200 kV直流换流变压器产品信息如下。1)产品型号。ZZDFPZ-4150000/500-200。2)名称。单相、双绕组、强迫油循环冷却、有载调压、±200 kV直流换流变压器。3)容量为415MVA。4)额定电压:

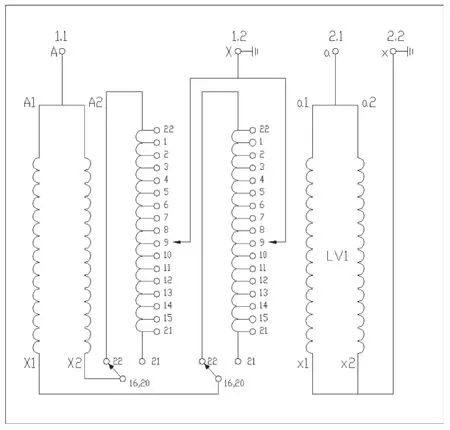

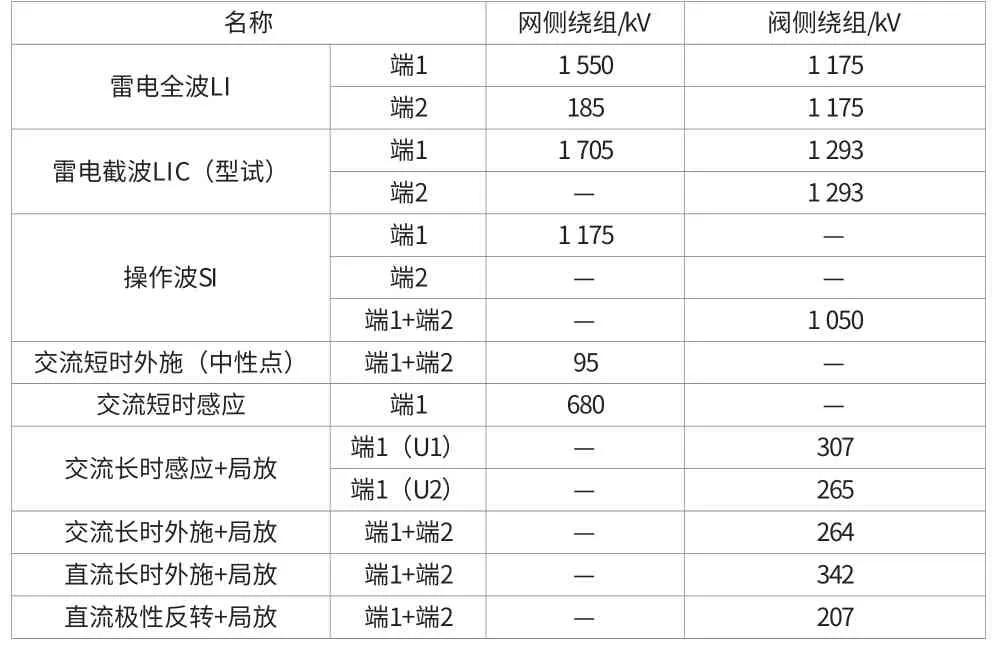

5)冷却方式为ODAF(强迫导向油循环风冷)。6)网侧中性点接地方式为直接接地。7)调压方式为网侧中性点有载调压。8)绝缘水平。换流变压绝缘水平见表1,网侧绕组为500 kV电压等级,阀侧绕组为±200 kV级。9)接线原理图。接线原理图如图1所示,换流变压器采用两柱并联强制分流结构,采用中性点调压,其中1.1(A)为网侧首端,1.2(X)为高压末端,2.1(a)、2.2(x)分别为阀侧首、末端,采用正反调压方式,1~15,21、22为调压出头。

图1 接线原理图

表1 绕组绝缘水平

2 问题描述

该±200 kV直流换流变压器在制造厂内完成总成后,按照既定的试验大纲进行各项试验。如表1所示,网侧绕组为500 kV级,线端交流短时感应耐受电压为680 kV。当该产品进行网侧线端交流耐压试验时,在网侧1.1端子电压升至600 kV,持续时间约3 s时,变压器内部出现异常声响,同时发现监视的局部放电量超出标准;随后进行油色谱分析,发现含有乙炔,最终判定该产品绝缘试验不合格[1]。

3 试验过程

3.1 试验情况

按计划网侧线端交流耐压试验是第12项,之前11项试验,如温升试验、阀侧雷电冲击试验、阀侧外施操作冲击试验以及网侧雷电冲击试验等都已完成,结果为合格,见表2。

表2 试验项目

网侧线端交流耐压试验出现异常声响,局放仪表检测的放电量超过6 000 PC。

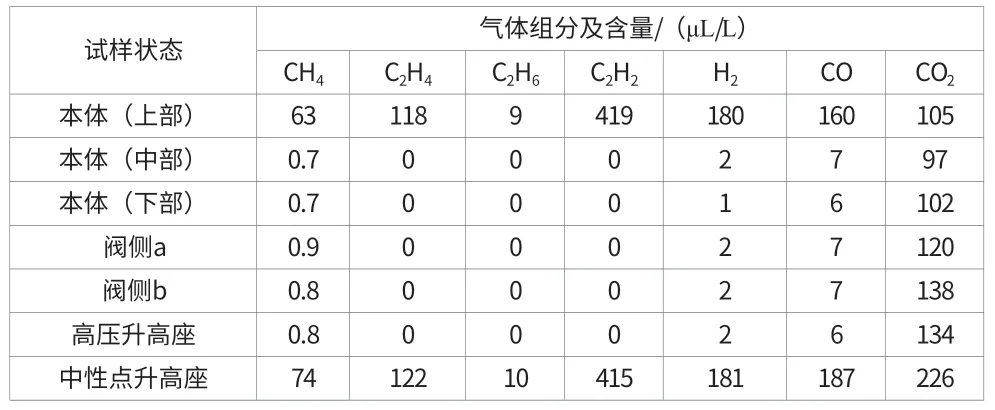

取油样化验,油色谱试验结果见表3,其中乙炔含量为419 μL/L,初步判断为纸绝缘击穿故障。

表3 油色谱试验结果

3.2 进一步验证

为了进一步分析产品故障原因,随后对产品进行了以下试验项目:1)测量各分接变比,结果无异常。2)测量绕组电容和介损,结果无异常。3)测量网侧和阀侧绕组的直阻,网侧绕组直阻无异常;阀侧绕组直阻较前期数值增大了约2.8%。根据以上测试结果,初步判定阀侧绕组出现了绝缘问题。

4 解体检查

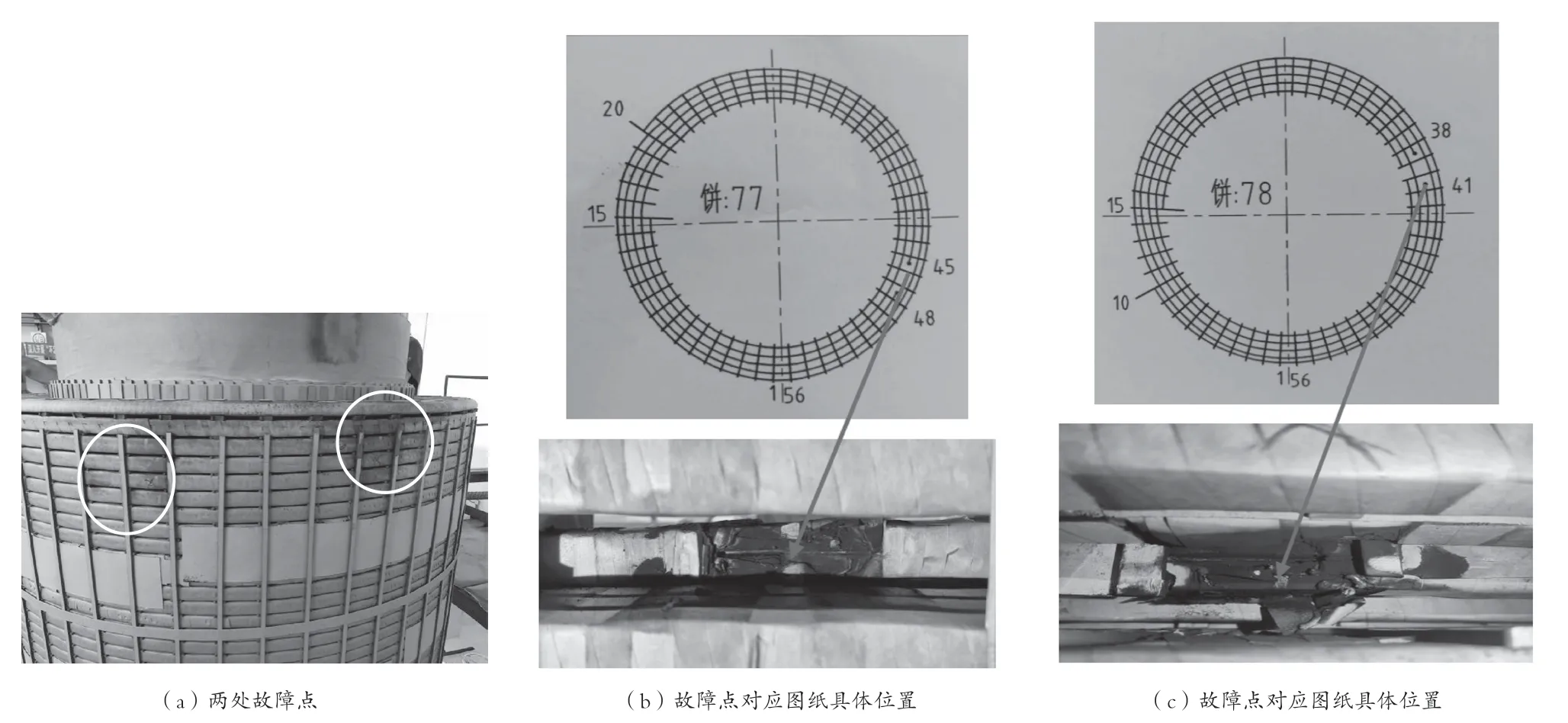

为了确定故障点位置和性质,需要对器身进行解体。拔出线圈后,逐层拆除阀侧线圈外部围裹的纸板,发现阀侧线圈外表有明显的故障点,如图2(a)所示。共查出2处故障点,分别为阀侧线圈第77饼(图2(b))、78饼(图2(c))的屏蔽线悬头位置。故障位置导线绝缘已发生碳化,工作线及屏蔽线悬头熔断。

图2 故障点及具体位置

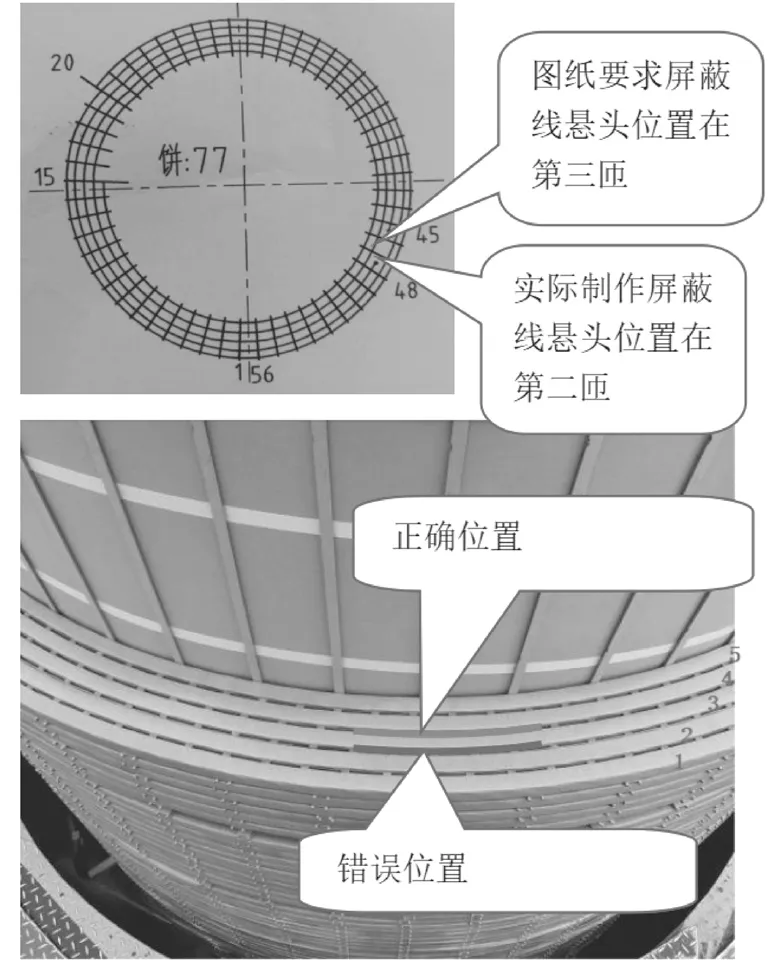

阀侧线圈采用内屏蔽连续式结构,满匝为5匝。检查中发现阀侧线圈第77饼屏蔽线悬头位置错误,屏蔽线少绕一匝,如图3所示。改变线圈端部的附加电容,尤其是入波端的串联电容,可以改善整个线圈的冲击电压分布特性。连续式线圈靠提高相邻线匝间的电压而增大匝间储存的电场能量。也就是说,匝间电场能量的增大意味着连续单元的等值电容及线圈串联电容增大,内屏蔽串联电容是屏蔽线与工作线间储存的电场能量。而屏蔽线的长度(也即插入深度)决定了附加电容的大小,而附件电容直接影响了雷电冲击下绕组的电位分布特性,事关绕组耐受雷电冲击电压的绝缘性能[2]。该台产品的阀侧线圈屏蔽线少绕一匝可能是引起故障的直接原因。为了分析该原因,有必要利用有限元分析软件,建立绕组波过程计算模型,进行绕组内暂态电压计算,得出结论,并提出修复措施。

图3 屏蔽悬头位置示意图

5 波过程计算

按照要求,±200 kV换流变压器阀侧绕组侧雷电冲击电压为1 175 kV,见表1。

5.1 计算原理

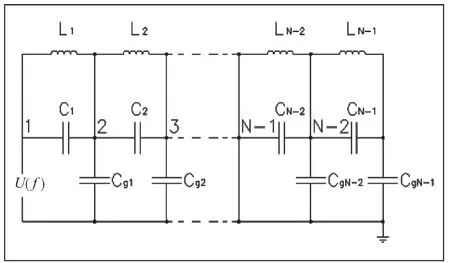

换流变压器线圏在冲击电压的作用下,可等效为电感、电容和电阻都是分布参数的分布参数电路。但是为了方便计算和分析换流变压器绕组的波过程,经常不再使用分布参数,而使用具有换流变压器绕组的等值电路式链型网络的集中参数。

基本原理:换流变压器的各个绕组是通过若干计算单元进行划分的,每个单元由一个轴向电容、一个对地电容、相邻绕组间的电容以及一个自感构成,线饼间的磁合通过互感表示。原理即每个绕组为一个单位,各单元组成传统网络,在每个绕组的等值网络中加入相应绕组的电容及互感,进而构成多绕组等值网络。

分布参数的计算是在雷电波的作用下,线圈的起始电压分布或者冲击电皮分布的情况。在冲击波开始作用的瞬时,变压器线圈相当于承受了极高频率的电压波作用,因线圏电阻与感抗和容抗比值较小,可忽略不计,所以线圈波过程可简化为由电感及电容组成的网络。

在波过程计算过程中, 变压器单个线圈的等效电路如图4所示。

图4 等效电路

5.2 屏蔽位置正确时波过程计算

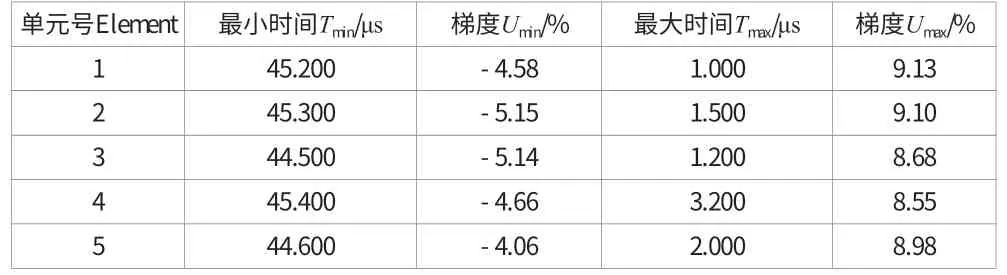

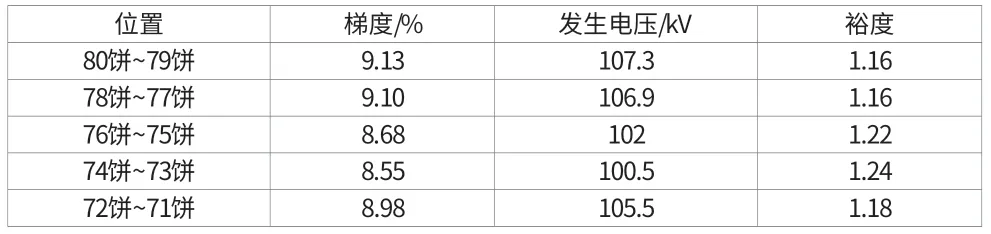

建立屏蔽线正确时的波过程计算模型后,计算得出阀侧线圈首端5个线饼梯度,见表4。

表4 雷电全波下梯度(正确结构)表

正确结构时雷电全波冲击计算结果见表5,最小裕度为1.16,满足设计安全要求。

表5 裕度结果

5.3 屏蔽位置错误时波过程计算

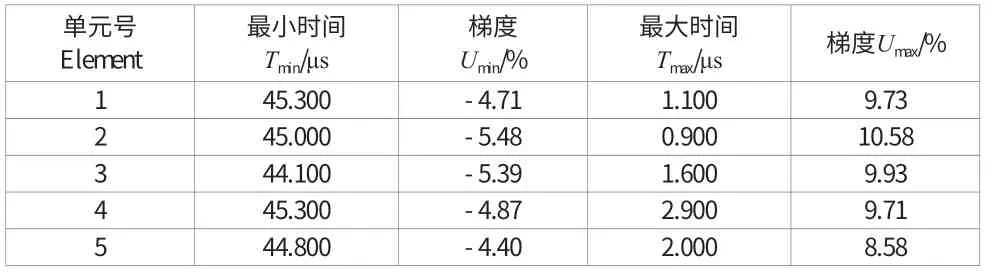

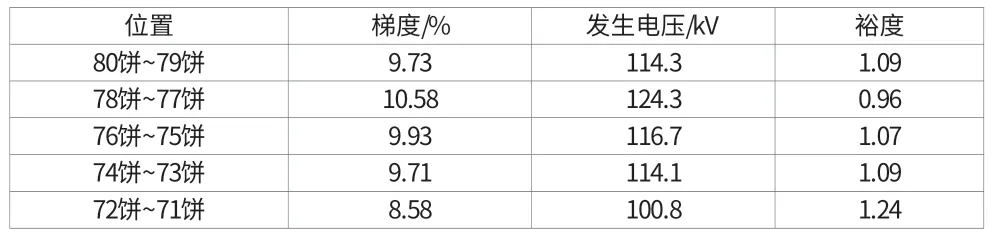

建立屏蔽线少一匝时的波过程计算模型后,计算得出阀侧线圈首端5个线饼梯度,见表6。

表6 雷电全波下梯度(错误结构)表

当屏蔽线为少1匝的结构时,雷电全波冲击计算结果见表7,最小裕度为0.96,不满足设计安全要求。

表7 裕度结果

6 原因分析

根据解体检查情况和有限元波过程分析计算结果,最终确定造成该产品故障的主要原因是阀侧线圈第77段屏蔽线少绕1匝。由于屏蔽线少绕1匝,导致阀侧线圈在雷电冲击试验时,77饼和78饼纵绝缘裕度降低到0.96,提高了发生绝缘击穿的概率。事实证明,该产品虽然通过了前11项试验,尤其在结构有缺陷的情况下侥幸通过了雷电冲击试验,但是实际上已经引起阀侧线圈的纵绝缘性能下降,甚至绝缘损伤。当后续进行网侧线端交流耐压试验时,阀侧线圈中绝缘已受损的77饼和78饼绝缘进一步劣化,最终发生绝缘故障,导致试验失败。

7 结论

通过计算分析找到真正原因,并按照正确结构修复了阀侧线圈,恢复到原有绕组的绝缘性能。修复后产品再次进行所有绝缘试验,全部一次通过,最终产品试验合格。通过该事件,工厂对后续及在制品提出了更高质量管控措施。针对屏蔽悬头的制作,在原有自、互检要求的基础上,提出了质量控制要求如下:1)屏蔽悬头制作时,在电磁线上表面中断点对应位置进行标记,并将中断点标记延伸至线饼外径侧,并注明断点所处匝数(由外向内)、撑条间隔。2)屏蔽线的制作需要拍照留底,并由班组长进行确认。3)质检人员对中断点的制作进行巡检,并对所有屏蔽悬头标记内容进行检查。