一种改进型气体管路密封性能检测设备的设计原理

2021-07-05焦蒂

焦 蒂

(中国直升机设计研究所 无人机事业部,江西 景德镇 333000)

1 管路密封检测现状分析

气体管路连接后的密封性能检查是其安全使用的前提和基础。目前,部分企业管路安装连接后的气密性检查方式,主要依赖于含有减压阀和气压表的检测设备来完成,该设备通过减压阀降低气源压力至达到管路所需要的检测压力后,关闭阀门后观察规定时间内管路中气压表压力值的下降程度,从而判定管路密封性能。

采用上述方式,存在如下问题:检测设备存在一定的密封问题,关闭减压阀处阀门后,管路中的气体会缓慢外泄,使检测结果不可靠;不同的管路,因为接口尺寸不同,所以在检测时需要采用不同的设备,操作不便;管路检查压力大小不同,所用压力表精度不能均衡地满足要求;管路检查压力性质不同,如正压或负压,也需要采用不同的设备来完成,极大地影响了工作效率。

基于上述现状,通过研究管路接口尺寸、连接特点和使用要求,采用成熟的气压控制、测量和管路密封技术[1],结合模块化和集成化理念,设计了一套集成化、多功能管路气密性检测设备,能够大幅提高操作效率和检测精度、降低人工成本,消除安全隐患。

2 管路连接性能要求分析

经了解,在企业常用的管路连接中,管路材料以橡胶及尼龙材料居多,约占总数量的60%以上。其中,橡胶材料管路多用于正压力环境、尼龙材料管路多用于负压力环境,下面对橡胶和尼龙这2种材料管路连接的气密性检查进行分析。

在密封性检测时,常用的介质有空气、氮气等不同气体,考虑经济性和安全性,试验时选用空气作为检测介质[2]。

在检测过程中,需要选择管路的一个端口用来输入检测介质,管路端口外形一般为直管型,如图1所示。

图1 直管型接口示意

从检测环境考虑,由于工作环境不同,管路测试所需要的压力性质主要有2种,正压力环境和负压力环境。在正压力环境下,对于工作环境不同的管路,测试压力值要求也不同;在负压力环境下,对于工作环境不同的管路,测试压力值要求也会不同。

从检测方式来看,在压力检测过程中,气源需要与测试管路完全断开、同时检测设备的密封性需要可靠,从而避免气源和检测设备对管路检测结果的干扰[3]。

综上所述,根据管路外形特点和使用环境要求,相应的密封性能检测设备需要综合考虑接口外形尺寸、检测压力值要求、检测压力性质(正压或负压)和检测设备可靠性等因素。

3 设备结构系统设计

3.1 整体组成

检测设备主要包括气源端连接转接头、减压阀、单向阀、开关阀、气压表、检测设备内部连接管路以及待检测管路接口处转接头等组成,如图2所示。

图2 管路气密检测设备等轴测视图

其中,气源端连接转接头用于连接外界气源,该气源为检测设备提供带有一定压力的检测介质;使用减压阀对检测介质的压力进行调节,确保通过检测设备提供给待检测管路的压力值满足要求;开关阀对管路中检测介质的流通和关闭进行控制;气压表作为检测工具,对管路的压力进行检测,并通过表盘进行直观输出[4];待检测管路端转接头,用于和待检测的管路进行连接,确保检测介质能够可靠进入待检测管路。

在检测设备中有不同规格的气压表和待检测管路端转接头。其中,多项气压表的设置是为了满足不同的检测压力要求,在实际使用时,可以根据检测压力要求选择合适量程和精度的气压表;待检测管路端布置了多种规格的转接头,以便于适应不同内径的管路接口。

对于正压和负压2种不同性质的检测要求,在检测设备中采用相同的模式布置管路和各项检测装置。其中,由于正压和负压对减压阀、单向阀、开关阀和气压表以及检测设备管路要求不同,在选用上述元器件时需按相应性能和使用及装配要求进行合理配置。在正压和负压2种模式下,检测设备的布置及工作原理基本相同,该文主要就正压模式进行详细阐述。

3.2 检测原理和流程

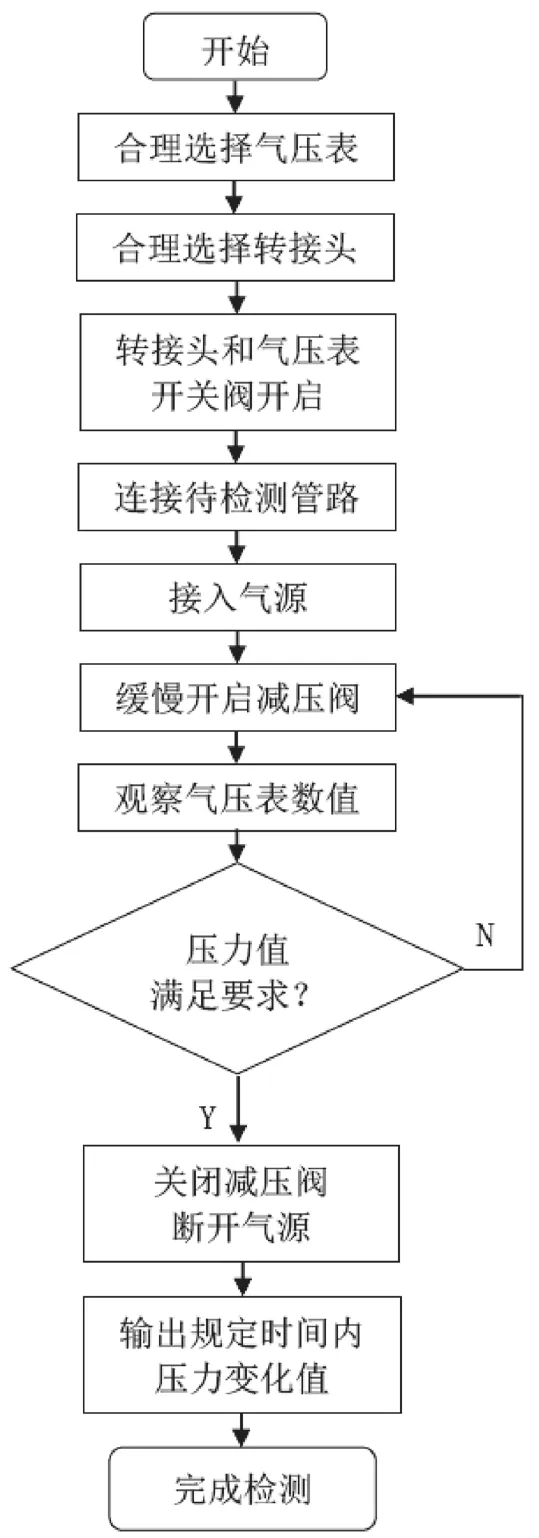

在检测过程中,由外界气源提供带有压力的检测介质,该压力应高于管路检测所需要的压力值。减压阀将输入介质的压力由低到高缓慢输送至检测设备及待检测管路,待气压表显示压力值满足要求且稳定后,关闭减压阀、停止输送检测介质;单向阀可以控制介质按固定的单一方向输送,能够防止逆向流动,在停止介质输送、同时断开气源时,确保介质不会反向流动,进而避免检测设备输入端介质泄露,从而对检测过程造成干扰;使用开关阀对所处位置管路的介质流动进行控制,可以根据需要决定开启或关闭对应位置管路中的介质流动;气压表元件中内置气体压力传感器和装有表盘,压力传感器用以检测和反馈当前气压、表盘用以显示具体的压力数值;待检测管路端转接头,用以匹配相应的管路外形尺寸,确保连接密封可靠。检测设备的整体工作流程如图3所示。

图3 检测工作流程

4 应用分析

通过上述改进型检测设备,可以实现对正压、负压工作环境下的各种气体管路进行投入使用前的密封性能检测。例如,在正压工作环境下的交通领域的燃油箱管路密封性能检测,以及真空环境下用于测量气体压力的负压管路检测等。

下面根据正压和负压2种情况对该检测设备的实际使用及功能进行说明。

燃油箱是以燃油为动力的各种交通工具中常用的设备,相应的燃油管路在使用过程中为了防止漏油和及时足额供给燃油至发动机,需要相应的密封性能和抗压性能。因此,需要在燃油管路装机前,对其管路进行特定要求压力作用下的密封性能检测。在这种情况下,通过该设备检测时操作过程如下:燃油管路使用环境要求为正压,因此选用检测设备的正压检测模块来进行测试;按燃油管路所需要的气压值和密封要求精度,选择满足量程和精度要求的气压表;针对该燃油管路,确定管路的一个接口作为与检测设备连接的接口,除此接口外,燃油管的其他接口都应该处于封堵状态;选择与燃油管路连接端内径相匹配的转接头,通过转接头将燃油管路与检测设备连接;此时,将所选转接头和气压表处对应的开关阀置于开启状态,同时确认其余无关转接头和气压表处的开关阀位于关闭状态,确保检测设备中气体能可靠进入燃油管路;检查减压阀处于关闭状态后,将检测设备与气源连接,检测设备和气源、待检测的燃油管路都已经连接完成;此时,缓慢匀速地开启减压阀,通过气压表度数观察流入燃油管路的气体压力值,在未达到所需要的压力值前继续缓慢地开启减压阀,逐步增加燃油管路的气体压力值,待气压表度数较为接近所需要的压力时,缓慢降低减压阀开启程度、减小气体压力值增加速度,至气压表度数达到所需要的压力值范围时,关闭减压阀;待燃油管路中的气压值稳定后,观察气压表度数应在所需要的压力值范围内,如气压表度数超出该范围,就需要继续通过释放气压或利用减压阀调整燃油管路气压值,如此持续调整至气压表度数稳定后,燃油管路内的气压值在所需要的压力值范围内;使用检测设备为燃油管路提供气体压力完成后,确保关闭减压阀,同时断开检测设备与气源连接;将检测设备与燃油管路在所需要的气压下静置后,观察气压表在检测前后的压力值变化量,就可以完成对燃油管路的密封性能检测。

在真空环境下,需要通过气体压力来反映管路的使用性能。此时,管路处于负压环境下,在使用前,需要对管路进行负压状态下的密封性能检测。为此,需要在燃油管路装机前,对其管路进行特定要求压力作用下的密封性能检测。这种情况下,通过该设备检测时的操作过程如下:管路使用环境的要求为负压,因而选用检测设备的负压检测模块来进行测试;按燃油管路所需要的气压值和密封要求精度,选择满足量程和精度要求的真空气压表;针对该负压管路,确定管路的一个接口作为与检测设备连接的接口,除此接口外、燃油管的其他接口都应该处于封堵状态;选择与负压管路连接端内径相匹配的转接头,通过转接头将负压管路与检测设备连接;此时,将所选转接头和气压表处对应的开关阀置于开启状态,同时确认其余无关转接头和气压表处的开关阀位于关闭状态,确保检测设备中气体能进入负压管路;检查减压阀处于关闭状态后,将检测设备与气源连接,检测设备和气源、待检测的负压管路都已经连接完成。然后开始进行检测,整个检测过程和上述正压环境下的检测方式相同,即通过减压阀向待检测负压管路中冲压减压,至管路中压力达到要求后停止减压并进行保压,观察规定时间内的保压情况,从而判定管路密封性能是否达标。

经上述分析可以确认,该检测设备能够实现对正压和负压两种不同工作环境下的密封管路的密封性能检测。在实际使用时,因为2种检测状态对应不同性能的管路,如误用或混淆使用可能会对工作管路有损坏,所以需要在操作时严格按照使用要求选择对应的检测模式。其次,在检测过程中,也需要按照检测流程进行。在检测前应先选好气压表,以防压力模式或压力大小不同造成气压表的损坏;在加压或减压开始时,应缓慢地调整减压阀开度,避免过小降低检测效率或过大导致气压冲击压力表而损坏表头;在静置保压阶段,需要断开与气源连接,排除其干扰。

5 结论

该文基于部分企业管路检测现状,设计了一种同时适用于正负压工作环境、满足不同接口和压力值及检测精度要求的管路密封检测设备。相对于原有的检测设备,该检测设备结构的集成度高、适用范围广并且检测精度高,将模块化、精确化和集成化理念与实际应用相结合,能够大幅提高产品质量和生产效率,为今后继续研究管路密封性能检测技术的应用提供借鉴。

同时,该检测设备也存在以下不足:未能完全脱离手工控制实现检测数值的数字化显示[5];气压表和转换接头的选择不能实现自动控制等,还需要在今后的工作中不断研究和改进。