液体火箭发动机对接焊管道振动疲劳性能研究

2021-07-05杜大华左敦桂余伟炜陈明亚徐德城霍世慧

周 帅,林 磊,杜大华,左敦桂,余伟炜,陈明亚,徐德城,曹 宇,霍世慧

(1.苏州热工研究院有限公司,江苏 苏州 215004; 2.液体火箭发动机技术重点实验室,陕西 西安 710100)

0 引言

液体火箭发动机在试车和飞行任务中,振动引起的管路失效是发动机主要故障模式之一[1-3]。另外,随着液体火箭发动机重复使用技术的发展,对包括管路在内的发动机各部件的使用寿命提出了更高要求。某型火箭在首飞任务中,出现了发动机降温器燃料出口管接头断裂的故障。杜大华等分析发现导致接头断裂的主要因素是疲劳[4]。液体火箭发动机中存在许多小尺寸不锈钢管道,多为对接焊缝连接,亦为容易发生振动疲劳断裂的薄弱环节。目前,对于常用小尺寸不锈钢管道的对接焊缝,尚缺少完整的疲劳性能试验数据,无法准确评估其振动疲劳寿命[5-8]。这成为阻碍液体火箭发动机重复使用技术发展的重要问题之一。因此,亟需通过试验手段获取小尺寸不锈钢管道对接焊缝振动疲劳性能。

标准试样疲劳性能的试验方法已经比较成熟,并早已形成标准[9-11]。ASME BPVC标准中给出了各种金属材料的设计疲劳曲线[12],这些疲劳曲线是基于光滑圆棒试样单轴疲劳试验、并经过应力和寿命修正后获得。Harvey、Manjoine等对ASME BPVC标准中疲劳曲线所采用的应力和寿命修正系数的来源进行了研究,认为修正系数考虑的主要因素有:疲劳数据分散性、尺寸影响、表面粗糙度和环境等因素[13-14]。

焊缝结构疲劳性能一直是工业界关注重点,英国BS7608标准[15]按照焊缝实际情况以及载荷与焊缝的关系,给出了一系列对应级别的S-N曲线数据,使用时需要根据实际焊接接头的几何形状及外部载荷来选择标准中给出的最佳匹配焊接接头及对应S-N曲线数据。ASME BPVC标准[12]对不同设计等级的管道,考虑应力指数或应力增强系数后,可获得焊缝、三通、支管接头等不连续结构的设计疲劳极限。EPRI对小尺寸管道承插焊缝的振动疲劳性能及主要影响因素进行了系统研究,给出了提高承插焊缝抗疲劳性能的改进建议[16]。修俊杰对厚壁304L小尺寸管道承插焊高周疲劳失效机理与延寿技术进行了研究,利用管道共振原理研究了管道根部承插焊缝的疲劳性能及其主要影响因素,揭示了承插焊的疲劳开裂特点,并给出改善措施[17]。

1 试验设计

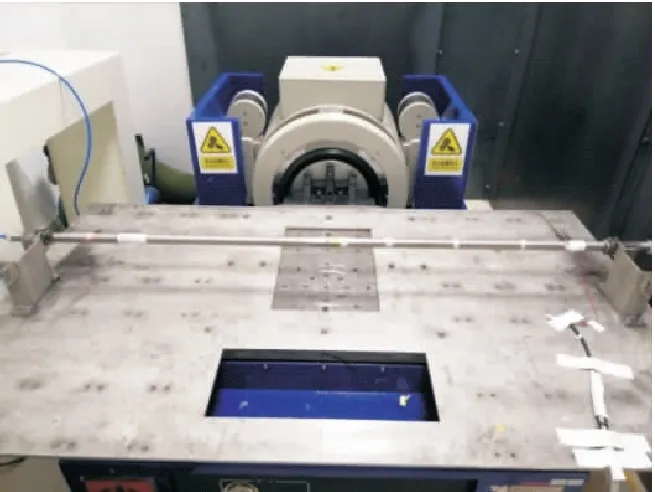

液体火箭发动机小尺寸管道对接焊试样的振动疲劳试验装置如图1所示。装置由振动激励系统、试样夹持装置、交变应力监测系统和泄漏检测系统组成。振动激励系统为ES—20—320/LT0707电动振动试验台,由水平振动台、励磁电源、功率放大器、控制仪和控制终端计算机组成。该振动系统激励频率范围为5~2 000 Hz。

图1 试验装置示意图Fig.1 Schematic diagram of test device

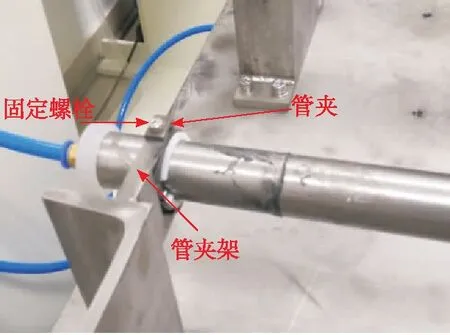

试样夹持装置实物如图2所示。用栓接于底板的槽钢立柱来固定管道试样。槽钢立柱与管道试样之间设置如图3所示的管夹和管夹架,两者之间可围绕固定螺栓转动,使管道试样在水平方向成为简支梁结构。

图2 振动台实物图Fig.2 Actual drawing of vibration test bench

图3 管夹和管夹架Fig.3 Pipe clamp and pipe holder

交变应力监测系统由应变片、应变采集仪和采集终端计算机组成。应变片型号为KFG—3—120—C1—11 L1M2R,灵敏度为2.12。应变片粘贴于管道试样中间焊缝旁的直管外壁处,用于监测试样轴向应力。应变采集仪型号为SCM VB8III-RT。

泄漏检测系统由空气压缩机、供气管路和管道试样堵头组成。管道试样一端完全密封,另外一端通过供气管路与空气压缩机连通。通过减压阀将空气压缩机出口压力调节为0.4 MPa,当焊缝处出现贯穿裂纹时,可检测到泄漏气体,则停止试验。

2 试样制备

2.1 管道参数

液体火箭发动机管道材质为1Cr18Ni9Ti,外径为28 mm,壁厚为1.5 mm,依据GJB 2296A—2005标准[18]制造。化学成分、抗拉强度和断后伸长率检测结果均满足航空标准要求,其中抗拉强度为550 MPa、断后伸长率为40%。管道材质的弹性模量为207 GPa,密度为7 850 kg/m3。

2.2 焊接参数

管道试样总长1 800 mm,中间为对接焊缝,被夹持部分长度为1 600 mm。对接焊坡口为I型,焊缝宽度为6 mm,外壁余高为1 mm,内壁余高为0.5 mm。采用手工氩弧焊进行焊接,焊丝牌号为H00Cr21Ni10,焊缝层间温度不大于100 ℃,氩气纯度不小于99.96%,正面氩气流量为9 L/min,背面氩气流量为10 L/min,打底和填充电流均设置为60 A。焊后进行RT检测,结果均合格。

2.3 试样振动特性分析

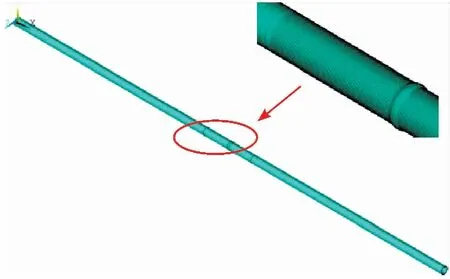

本文试验原理为在试样1阶固有频率附近进行激振,使试样产生1阶共振,在中间焊缝位置振动应力最大。通过动力学计算获取试样1阶固有频率,并预测最大激振加速度下的交变应力幅值和分布特征。试样中间位置焊缝按照实际尺寸建立,对焊缝结构及其附近直管段网格进行加密。由于后续振动疲劳试验中应变片粘贴在焊缝附近的直管壁外表面且以粘贴位置的应力强度作为评价参数。因此,对于计算结果仅提取焊缝附近直管壁外表面的应力强度值。

如图4,建立试样有限元模型,包含351 256个节点,262 944个单元。距离中心点两端各800 mm处对上下节点施加位移约束,使管道试样在水平方向呈简支梁结构。模态分析得到试样1阶固有频率为28.8 Hz。

图4 管道试样模型Fig.4 Pipe sample model

采用ANSYS动力分析模块计算管道试样响应。激振加速度为40 m/s2,激振频率为28 Hz(略低于1阶固有频率)时的应力云图如图5所示。应力幅最大点出现在对接焊缝焊趾处,向两端逐渐减小。焊趾旁的直管外壁处交变应力幅值为269.5 MPa。

图5 应力云图Fig.5 Stress nephogram

3 试验结果分析

3.1 试验与数据分析

试验过程中,振动台激振加速度为控制参数,应变幅(应变幅为应力幅除以弹性模量)为监测参数。试验开始时将激振加速度设置较低水平,然后逐渐增加直至达到试验所需应变幅。

为快速找到合适的应力幅(本试验中主要研究循环次数超过50 000次的情况),往往从高应力幅开始试验。通常光滑试样的疲劳极限取抗拉强度的0.4~0.5倍,考虑到焊缝结构应力集中的影响,本试验开始应力幅也选取抗拉强度的0.4~0.5倍。本文取235 MPa作为开始应力幅。

试验共分为5组,其中第1组至第4组试验分别将应力幅设置为235、197、177、157 MPa,每组3个试样。第五组试验通过升降法(小子样)[19]测107循环次数下的疲劳极限,共使用6个试样。应变采集频率设置为800 Hz。

3.2 试样振动疲劳S-N曲线

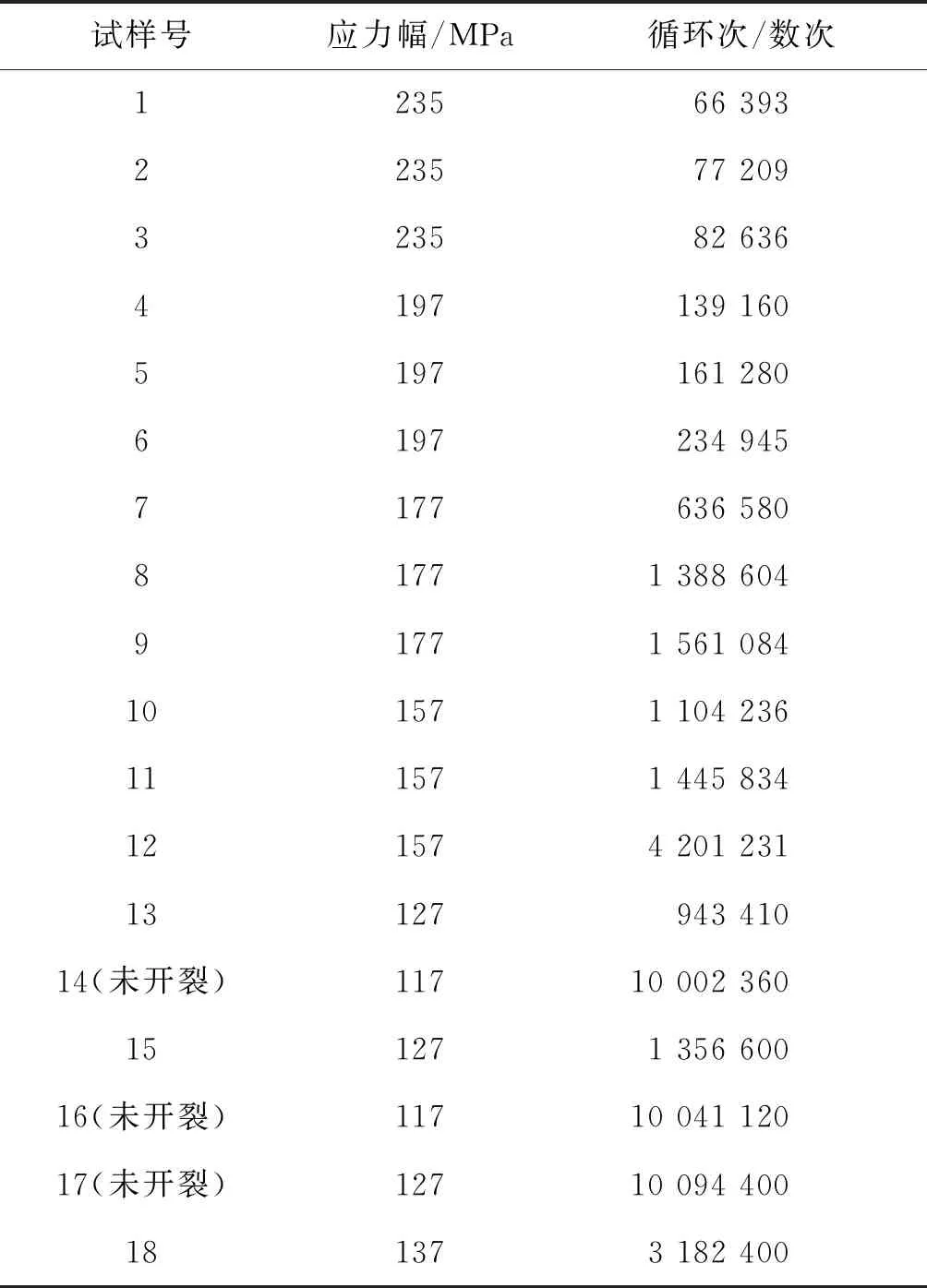

对各试样试验数据进行统计分析,得到应力幅—循环次数的结果如表1所示,试样14、试样16和试样17的循环次数均超过107次,但未出现贯穿裂纹。相同应力幅所对应的试样疲劳寿命存在一定的分散性,且这种分散性随着应力幅的降低而呈增大趋势。

表1 管道对接焊接头振动疲劳应力—寿命试验结果

使用试样1~12的数据绘制中值S-N曲线的左支,参考金属材料疲劳试验数据分析方法[10]进行数据拟合,得到如图6所示的拟合曲线,拟合曲线关系为

图6 中值S-N曲线左支数据拟合结果Fig.6 Fitting result of left branch data of median S-N curve

logN=9.255 59-0.019 04S

(1)

式中:N为循环次数;S为应力幅, MPa。

使用试样13~18的数据组对获取107循环次数下的疲劳极限值(中值S-N曲线右支)为125.3 MPa。将获取的中值S-N曲线左支和右支组合,得到如图7所示对接焊管件的中值S-N曲线。

图7 中值S-N曲线Fig.7 Median S-N curve

图7中的结果是置信度为90%,失效概率为50%的中值S-N曲线。考虑工程应用应具有一定安全裕度,该曲线不能直接作为管道动强度设计S-N曲线使用。ASME标准中的设计S-N曲线由光滑试样的中值S-N曲线经过应力缩减系数或寿命缩减系数修正后获得。参考ASME BPVC—2015标准对图7的曲线分别进行应力缩减系数2和寿命缩减系数12的修正,得到如图8所示的设计S-N曲线。

图8 设计振动S-N曲线Fig.8 Design vibration S-N curve

设计S-N曲线的表达式为

logN=9.255 59—0.038 08S

(2)

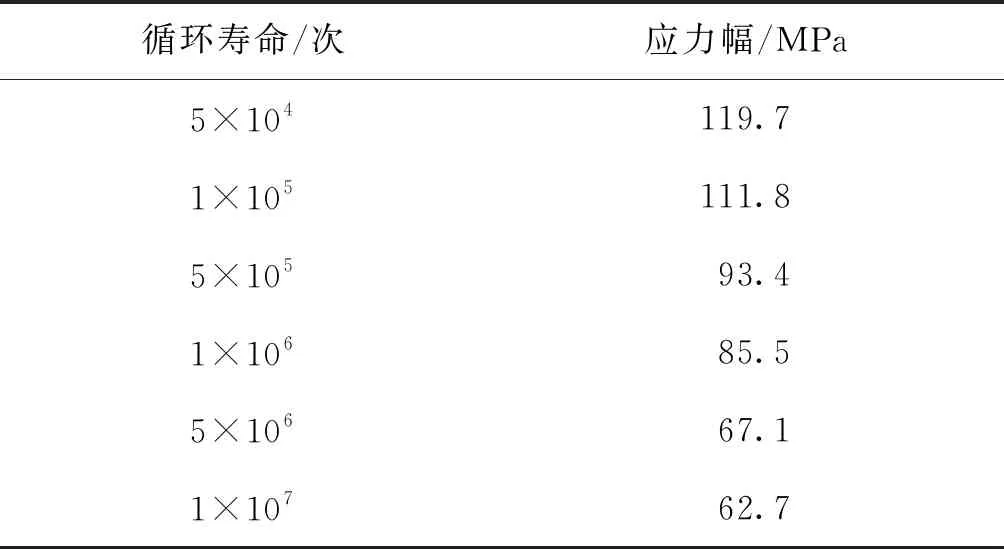

该曲线中典型循环寿命下的应力幅如表2所示。

表2 疲劳寿命统计

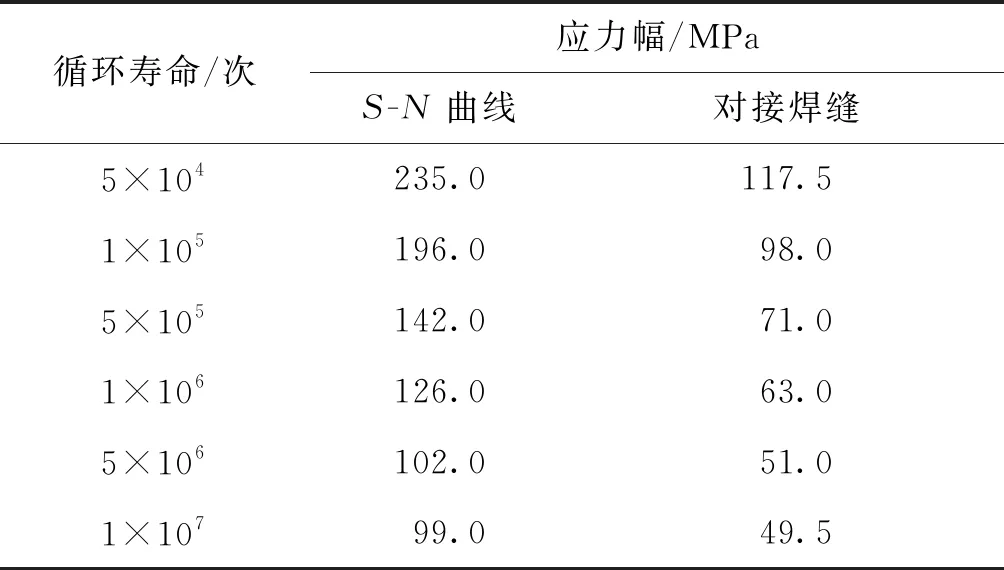

ASME BPVC—2015标准中奥氏体不锈钢材料在不同循环寿命下的疲劳强度值如表3。对于对接焊缝,疲劳强度通过除以2i(i为应力增强系数,本文试样对接焊缝对应的i=1)进行修正,结果如表3。相同循环次数Ni下,定义本文试验获得的允许应力幅S1i与ASME标准中允许应力幅S2i的比值为r=S1i/S2i,计算表2与表3中试验数据可得r=1.02~1.36。且应力幅越低,r值越大,即低应力下焊接管件试验得到的设计疲劳曲线相对ASME标准基于应力增强系数修正后的疲劳曲线有更长的寿命,基于本文的设计疲劳曲线能够更进一步挖掘焊接管件的疲劳耐久性能。

表3 ASME标准中奥氏体不锈钢材料S-N曲线数据

3.3 试样断口特征分析

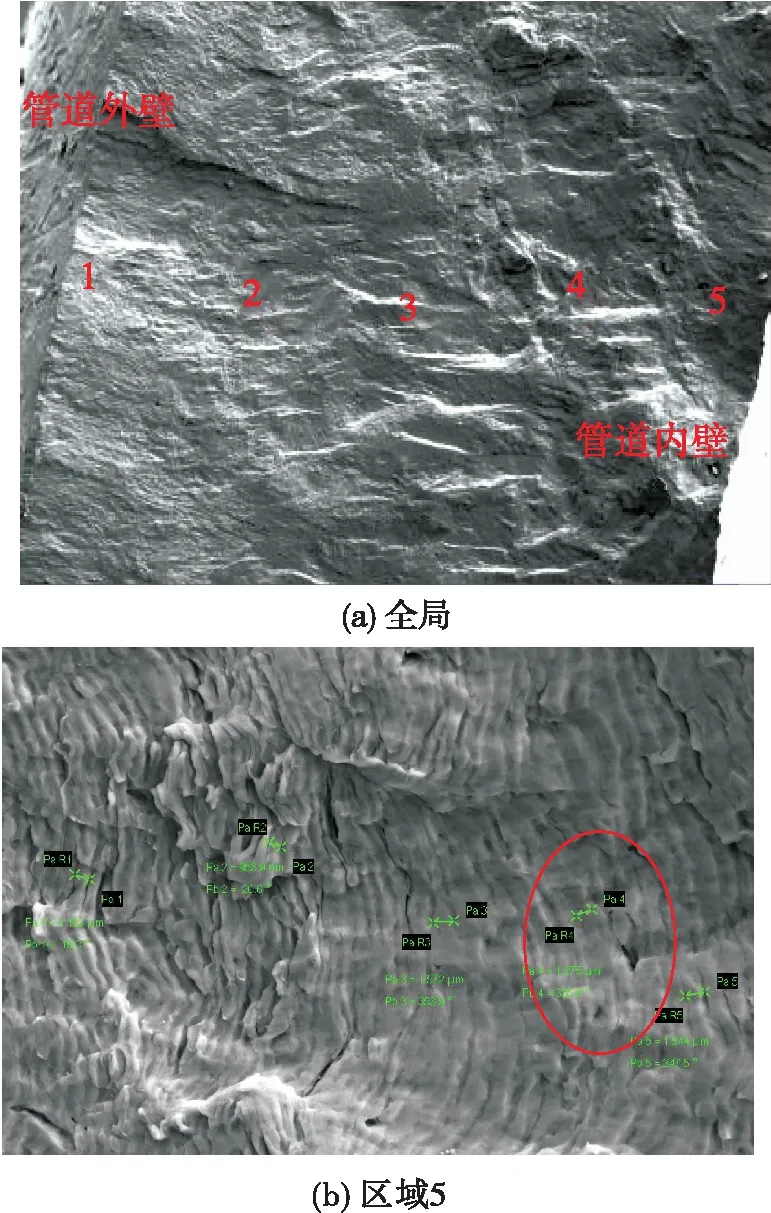

以试样5为例,失效试样的断口特征分别如图9~图11所示。

图9 失效试样外形图(试样5)Fig.9 Outline drawing of failure specimen (sample 5)

图10 断口宏观图(试样5)Fig.10 Macrograph of fracture (sample 5)

图11 电镜扫描图(试样5)Fig.11 Scanning electron microscope (sample 5)

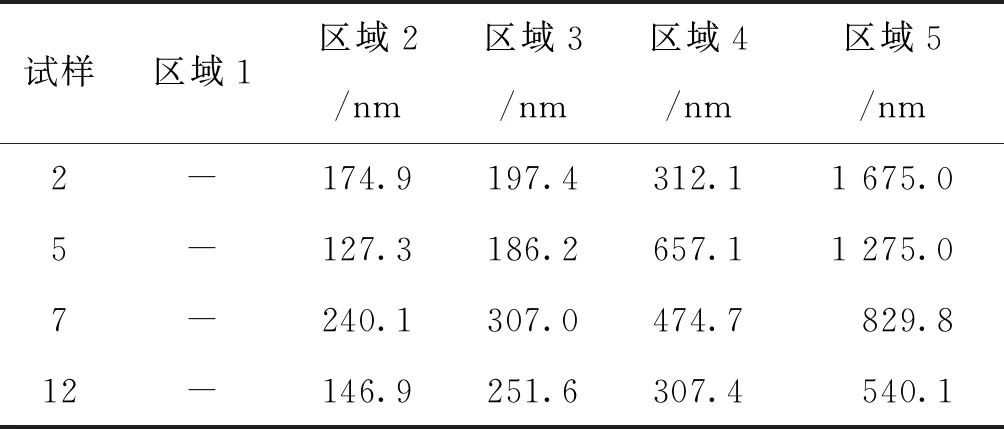

由图9和图10可知,断口出现在焊趾处,且断口平整,未见明显的塑性变形,是典型的疲劳断裂特征。图11(a)中将断口由外壁至内壁依次标号为区域1~区域5,从区域2至区域5可见明显的疲劳辉纹。如图11(b)所示,区域5疲劳辉纹间距约为1 275 nm(选取该区域内中间值)。选取不同应力水平下失效试样,对各区域的疲劳辉纹间距进行统计,结果如表4。疲劳辉纹间距从断口外壁至内壁逐渐增大。疲劳辉纹间距代表载荷循环一次裂纹的扩展长度,即裂纹扩展速度da/dN。一般裂纹扩展速率随裂纹长度的增加而增大,所以可以判断裂纹从管道外壁焊趾处启裂。

表4 疲劳辉纹间距

3.4 裂纹稳定扩展寿命分析

Paris公式为经典的裂纹扩展速率表达式,其形式为

(3)

对式(3)两边取对数,可得

(4)

根据试样5、试样7和试样12的应力幅和各区域裂纹扩展速率(疲劳辉纹间距),可通过线性拟合反推出常数C和n。拟合曲线如图12所示,最终求得C=3.89×10-11,n=2.835 19,裂纹扩展速率公式为

图12 裂纹扩展速率线性拟合结果(试样5、7、12)Fig.12 Linear fitting results of crack growth rate (samples 5,7,12)

(5)

其中

对式(3)进行积分运算,可得裂纹稳定扩展寿命

(6)

式中:C和n已知;Δσ为应力范围(裂纹扩展阶段,压应力对扩展无贡献,因此此处应力范围等于应力幅,为已知量);a0和ac分别为裂纹初始长度和临界长度,通过断口尺寸可获取,为已知量。将不同应力水平下裂纹扩展寿命列于表5,可见疲劳裂纹扩展寿命占总寿命的比重少于10%,且随着应力幅的减小,扩展寿命占比减小。

表5 各应力水平下疲劳裂纹扩展寿命及其占比

由此可知,在承受振动载荷的情况下,薄壁管一旦出现疲劳裂纹萌生,则会快速扩展而造成穿壁裂纹,因此常用的无损检测方法几乎不可能提前探测到振动疲劳裂纹,降低这类管件疲劳失效风险的最可靠方法是根据预期寿命来控制振动载荷或管件的振动响应水平,使其振动应力水平处于允许应力幅之下。

4 结论

通过小尺寸不锈钢管道对接焊缝单轴振动疲劳试验,得到了液体火箭发动机对接焊管道的振动疲劳S-N曲线,对试验数据和样品断口分析得出如下结论:

1)通过实际管件的振动疲劳试验,获得了管件在不同应力幅下的实际疲劳寿命。相同应力幅下,试样的疲劳寿命存在分散性,且这种分散性随应力幅的降低而增大。

2)通过数据拟合获得了管件的振动疲劳中值S-N曲线和设计S-N曲线及相应的拟合公式,所得设计疲劳曲线相对ASME BPVC标准保守裕度降低,但更接近于该特定焊接管道的真实疲劳耐久特性。

3)在Paris裂纹扩展公式基础上,拟合获取了裂纹稳定扩展速率公式和裂纹稳定扩展寿命评估公式。裂纹稳定扩展寿命占疲劳总寿命的10%以下,且随应力幅减小占比减小。