基于响应面法的报警器上盖注塑工艺优化

2021-07-04刘淑梅潘泓谊

赵 毅, 刘淑梅, 潘泓谊

(上海工程技术大学 材料工程学院, 上海 201620)

报警器在汽车领域有许多应用,本课题研究的报警器在车速低于30 km/h时,会模拟发动机引擎的声音来提醒行人,属于车辆低速报警器。通常报警器壳体为注塑件,壳体内部装载电子系统,因此壳体上盖需要与底座紧密配合,确保良好的密封性,以保护其内部系统不受腐蚀。基于此,注塑时尽量减少翘曲以降低尺寸误差。王桂龙等[1-3]发现在盖类零件的注塑过程中影响较大的工艺参数有保压压力、注射时间和保压时间,其余参数影响较小。此外,对于工艺参数的优化,响应面法可以根据参数指定范围内的样本点和测试结果,拟合目标和参数的线性回归方程,根据方程预测最优参数组合;响应面法精密度高、预测性能好,比较适合做工艺参数的优化设计[4-5]。课题组结合前人的研究成果,在数值模拟的基础上建立响应面方案,研究注射时间、保压时间和保压压力对报警器上盖翘曲变形的影响,通过实际生产和产品测试证实了优化结果的可靠性。

1 工艺分析

报警器上盖的结构如图1所示,所用材料为PBT+PC,含有质量分数为15%的玻纤,牌号为Pocan B 7616。由于具有优良的耐热性能、电气性能和阻燃性能以及吸水率低的优点,该种材料常用于电子电器设备中。

图1 上盖结构图Figure 1 Upper cover structure diagram

由图1可以看出,报警器上盖长105 mm,宽97 mm,是典型的方盒件。在其注塑成型过程中,模具结构是影响翘曲的关键因素之一,该报警器上盖形状规则,尺寸居中,出于模具成本考虑,采用单浇口,结合Moldflow的浇口位置分析,最终选用中心点浇口注塑。注塑过程中浇口尺寸过大会导致熔料各向异性增大,垂直料流方向的收缩率变大;浇口尺寸太小会导致浇口处的剪切速率和剪切应力变大,导致塑料断层,影响产品性能[6]。课题组采用点浇口注塑,设计了4个浇口尺寸,分别为1.0,1.3,1.5和2.0 mm。采用相同的工艺参数仿真模拟,观察4个方案对于产品性能的影响。各浇口尺寸对应的翘曲量和剪切应力如表1所示。

表1 不同浇口尺寸的分析结果

对比发现,采用1.0和1.3 mm浇口产生的翘曲较小,但根据材料注塑性能,材料允许的最大剪切应力为0.4 MPa,1.0 mm浇口的剪切应力为0.416 MPa,超过了临界值,所以考虑选用1.3 mm浇口尺寸。

2 基于响应面法的参数优化

2.1 设计变量和响应目标

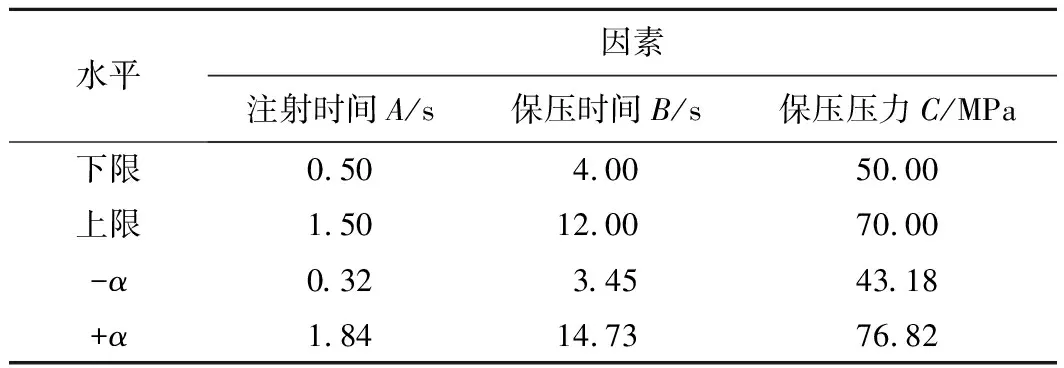

工艺参数对不同类型零件翘曲影响有差异,根据前文分析,在报警器上盖成型优化中,挑选注射时间A、保压时间B和保压压力C3个参数作为优化对象,翘曲量D作为响应值。由成型窗口分析的质量填充发现,在0.3~2.8 s内可以完成注塑,因此选取注射时间为0.5~1.5 s,保压时间为4.0~12.0 s,保压压力为50~70 MPa。各工艺参数的取值范围如表2所示。

表2 各参数取值范围

2.2 建立响应面方案

响应面法(RSM)是一种将数学方法和统计方法相互联系,根据试验方案的样本点,建立试验变量与响应值之间函数关系的方法。响应面法有BBD(box behnken)和CCD(central composite design)两种试验设计方法,CCD会选出超出参数范围的样本点,可以更好地拟合响应曲面[7-8]。因此课题组采用中心复合响应面设计方法(CCD)进行优化设计,根据Design Expert中的CCD设计方案,试验因素水平表如表3所示,-α和+α分别表示各因素超出上下限范围的样本点。

表3 因素水平表

将参数范围输入到Design Expert软件中,生成CCD设计方案并进行试验模拟,表4所示为试验方案和翘曲量(响应值)结果。

3 试验结果分析

3.1 回归方程拟合

基于表4的样本点和响应结果,采用二阶方程拟合翘曲量D与注射时间A、保压时间B和保压压力C之间的回归模型,公式为

D=0.424+0.142A+0.013B+5.353×10-4C+3×10-3AB-1.9×10-3AC-1.437×10-4BC-0.021A2-3.339×10-4B2-7.745×10-6C2。

(1)

表4 试验方案和响应值结果

Design Expert可以根据拟合的回归方程预测翘曲响应值,图2为报警器上盖翘曲的预测值和实际模拟值的离散对比图,以翘曲量实际值作为离散点。由图2可知,预测值与实际模拟值较为接近,由此说明该响应面模型的准确度较高,可以准确预测报警器上盖的翘曲量。

图2 响应预测值与实际值对比曲线Figure 2 Comparison curve of response predicted value and actual value

3.2 响应曲面分析

为了更直观地分析因素之间的交互作用,通过响应曲面图来观测因素之间对目标的影响。图3为响应模型的三维曲面,反映了3个因素交互作用对翘曲量的影响。由图3(a)可以看出,当保压时间B不变时,翘曲量随着注射时间的减小有所降低,因为注射速率增大,可以减少残余应力的堆积。由图3(b)和3(c)可以看出,当注射时间A和保压时间B不变时,翘曲量随着保压压力C的增大而减少,是由于保压压力高可以使补料充足,从而减少收缩和翘曲[9],响应曲面的趋势和实际预测基本一致。

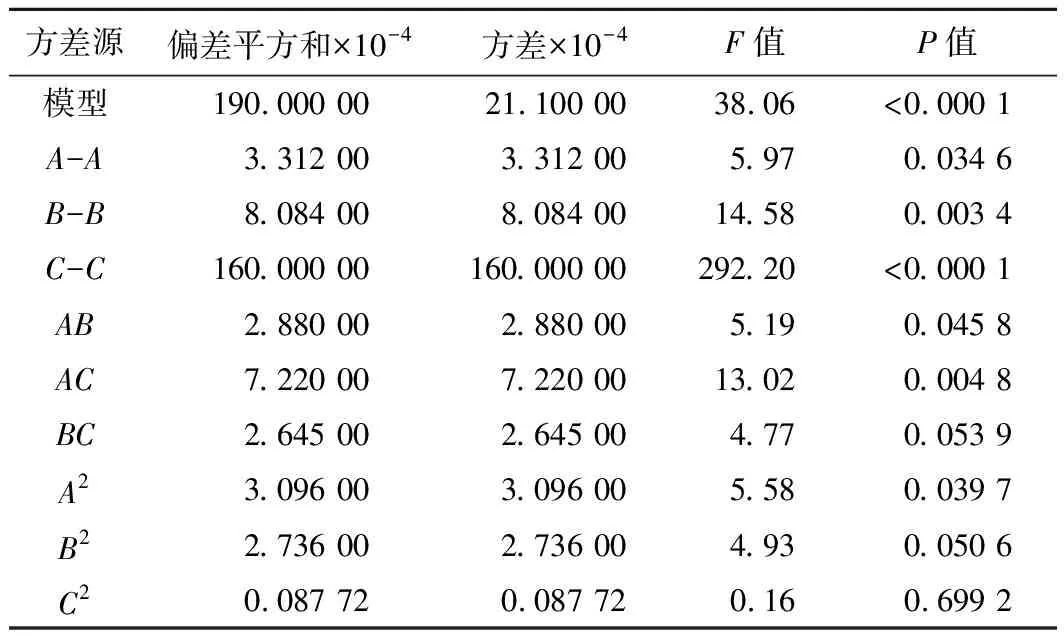

表5为翘曲量响应模型的方差分析表。其中,模型P值越小代表模型对响应值的影响越显著,P值小于0.05时表明为显著项,大于0.1时为非显著项。由此可以判断,A,B,C,AB,AC和A2为显著项,其余为非显著项。此外,模型相关系数R2=87.3%, 表明响应面模型的拟合程度良好,校正系数为94.6%,说明只有5.4%的响应值不能用此模型来解释。本模型的信噪比为22.42(大于4即是合理的),证明模型的分辨能力良好[10]。

表5 方差分析表

4 试验结果验证

4.1 模拟验证

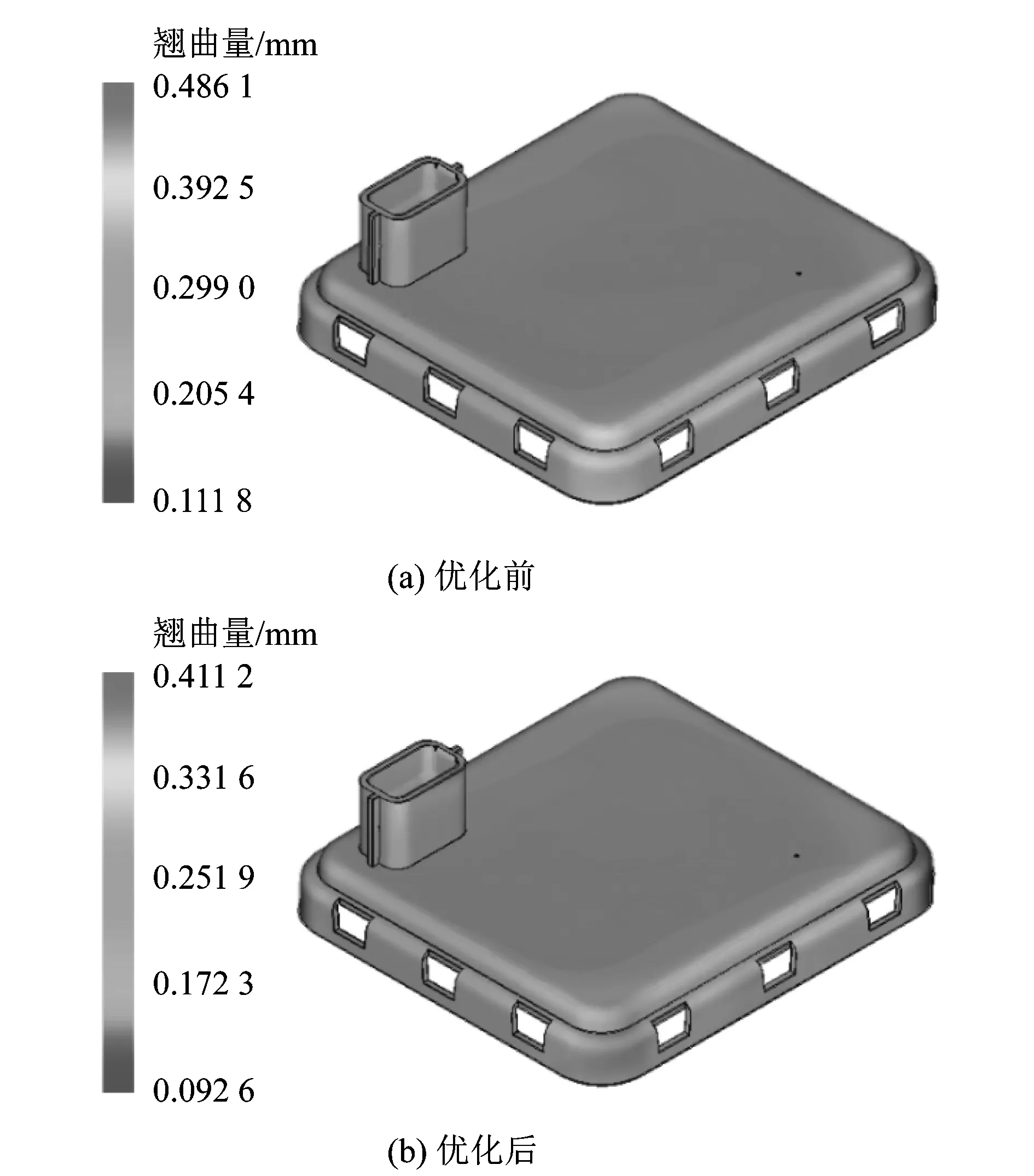

以最小翘曲量为期望目标,通过Design Expert软件可以预测报警器上盖的最优工艺参数, 即注射时间为1.5 s,保压时间为9.6 s, 保压压力为70 MPa,翘曲量的预测值为 0.409 2 mm。重新利用Moldflow软件对该组合进行仿真分析,模拟的翘曲结果为0.411 2 mm,与优化的预测值较为接近,说明最优参数组合的选取比较合理。图4为工艺参数优化前后的最大翘曲量对比。由图4可以看出,与最初方案的翘曲量0.486 1 mm相比,优化后的翘曲量降低了15%。

图4 优化前后的最大翘曲量对比Figure 4 Comparison of maximum warpage before and after optimization

4.2 生产验证

为了验证优化结果的可靠性,采用最优工艺参数组合生产报警器上盖,图5为试生产的样品。经过三维尺寸测量,产品实际翘曲变形与模拟结果相似。同时优化的目的是提高上盖与底座配合的可靠性,将产品与底座装配后进行-40~+105 ℃、60 min的温度循环,随后浸入40 ℃水中进行防水测试,结果显示无泄漏,说明经过温度循环后产品没有出现较大变形,仍具有良好的防水性,由此判定产品质量合格。

图5 试生产样品Figure 5 Trial production samples

5 结语

课题组对报警器上盖的注塑方案进行分析,对比不同尺寸浇口的翘曲量和剪切应力,后采用了1.3 mm浇口,发现产品翘曲小,剪切应力适中。在此基础上,设计响应面优化方案,结合前人分析经验,选择注射时间、保压时间和保压压力进行参数优化,期望减少产品翘曲,通过回归模型的预测得到了最优工艺参数组合:注射时间为1.5 s,保压时间为9.6 s,保压压力为70 MPa。利用Moldflow对最优工艺参数进行模拟,结果证明优化后的产品翘曲降低了15%。同时,将最优工艺参数组合用于指导样品生产,得到的产品尺寸测量结果符合预期。经过测试产品温度循环和防水性能,确认产品质量合格,验证了优化结果的可靠性。