道路用流态固化土的基本性质与工程实践

2021-07-04杜衍庆王新岐霍知亮

杜衍庆,王新岐,曾 伟,霍知亮,位 树

(1.长安大学 公路学院,陕西 西安710064;2.天津市政工程设计研究总院有限公司,天津300392;3.天津市基础设施耐久性企业重点实验室,天津300392)

随着我国城镇化进程的推进,地铁、建筑工程、水环境治理等基础设施建设产生了巨量的淤泥、泥浆等高含水量、低强度的废弃材料;该类环境废弃物固化改良技术也随之发展、进步[1]。其中,经碾压工艺成型的固化改良土,即压实型固化土技术已发展成熟、走向市场并针对设计、施工、质量控制和检验验收等环节形成技术规程[2~3]。

由于环保态势持续高压,采用浇筑成型工艺,具有高效、低碳、环保、施工速度快、高流动性、自密性和抗渗性等诸多优势,可解决传统工程建设期间带来的扬尘、碾压振动等环境难题的流态固化土技术受到广泛关注。流态固化土是根据工程需要和岩土特性,利用原地土源加入固化剂、水拌和均匀,所形成的一种流动态(可泵送)、低强度岩土工程材料,可根据应用部位设计要求,制备不同强度。丁建文等[4~5]、朱鹏等[6]对疏浚淤泥流动固化土的流动特性进行了试验研究,结果表明固化淤泥拌和物的流动值与初始含水率及固化材料掺量之间均具有良好的线性关系;周永祥等[7]、刘旭东[8]利用基坑槽土添加固化剂、水制备预拌流态固化土并成功应用于北京、成都等地区综合管廊基槽回填工程。

目前,未见将流态固化土大体量应用于道路工程结构层的研究报道。2018—2019年,蓟运河支流故道河进行河道清淤,约200万m3清淤土被吹填到中新天津生态城北岛片区待开发地块内,该区启动土地开发与基础设施建设,如能将淤泥土就地固化利用,将具有释放土地资源、降低工程造价、环境保护等多重意义。本文开展了相关试验并对室内外试验成果进行初步分析,为后续开展系统性研究及标准化工作夯实基础。

1 道路用流态固化土的基本性质

选取吹填淤泥土为工程原材料,其粉黏颗粒含量高达99.7%,制备为流态固化土,用于道路路床、路堤的建设。见表1。

表1 吹填土基本物理力学性质指标

淤泥取样是在吹填结束后约1.5 a进行的且取自堆场近表层,但其含水率仍高于液限,说明高粉黏粒含量的淤泥排水性能差、固结较慢。

1.1 流动性

因淤泥质黏土的黏滞阻力较强,为满足施工要求,测定流态固化土的流动性指标,以评定其可泵送性能,借鉴混凝土拌和物及泡沫轻质土的流动性测试方法。混凝土的流动性通常用坍落度来表征,试验采用上口直径10 cm、下口直径20 cm、高30 cm的标准桶进行,工程上一般要求坍落度>10 cm;泡沫轻质土采用流动度衡量其流动性,试验采用内径8 cm、高8 cm空心桶进行,工程上一般要求流动度为16~20 cm。

由于目前尚无测定流态固化土流动性的标准方法,本次试验同时测量了不同湿密度、固化剂掺量条件下流态固化土的坍落度和流动度。固化材料选用某品牌A型水泥基类粉末固化剂;为便于机械化施工时对原材的质量控制,将淤泥土掺水后制成湿密度ρ湿为1.35~1.6 g/cm3(0.05 g/cm3递增)原材,分别对应含水率148.7%、126.5%、111.6%、91.2%、75.2%、57.3%。

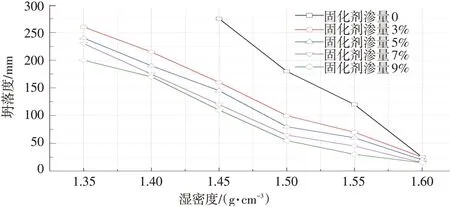

流态固化土坍落度与固化剂掺量和淤泥土湿密度密切相关,坍落度随固化剂掺量和湿密度的增加而降低且与固化剂掺量间具有较好的线性递减关系;取坍落度100 mm作为泵送浇筑施工的下限,当ρ湿≤1.45 g/cm3时,固化剂掺量为3%~9%均可进行泵送浇筑施工;当ρ湿=1.50 g/cm3时,固化剂掺量为3%可进行泵送浇筑施工;当ρ湿≥1.55 g/cm3时,流动性较差,不可进行泵送浇筑施工。流动度随固化剂掺量的增加而降低,但线性关系差距较大,当ρ湿>1.40 g/cm3时,不同固化剂掺量的流态固化土流动度值区分度较低,无法指导工程应用。见图1。

图1 固化剂掺量与流动性关系

不同固化剂掺量条件下,坍落度随湿密度的增大基本呈线性递减;与未掺固化剂相比,掺加固化剂后,同一含水率条件下,流态固化土的坍落度明显减小,但随着含水率的降低坍落度减幅逐渐降低。见图2和图3。

图2 湿密度与流动性关系

图3 初始含水率与流动性关系曲线

初始含水率对流态固化土流动性的影响要大于固化剂掺量的影响,这也与丁建文等[4]的研究结论一致。

1.2 无侧限抗压强度

不同龄期的无侧限抗压强度是表征无机结合料稳定(固化)类材料强度和耐久性最基本、最重要的力学指标之一。

综合考虑流态固化土流动性与强度要求,应确保淤泥土在掺加固化剂之前将湿密度控制在1.35~1.50 g/cm3,即初始含水率为91.2%~148.7%(2.30~3.75倍液限)。

本文选取淤泥土ρ湿=1.40 g/cm3,掺入固化剂制备流态固化土,标养后实测7、28 d无侧限抗压强度。固化剂选用某品牌A、B型水泥基类粉末固化剂,掺量为5%~15%(2%递增)。

流态固化土的无侧限抗压强度与固化剂掺量密切相关。当固化剂掺量为7%~15%时,随着掺量的增加,无侧限抗压强度基本呈线性增长;从龄期上看,在相同固化剂掺量条件下,掺加A型固化剂的流态固化土7 d强度较B型有增加且增幅随着固化剂掺量的增加增大,而两种固化剂所配制固化土的28 d强度较接近,说明A型固化剂为早强型。随着固化剂掺量的增加,两种固化剂所配制固化土的强度增长系数均表现为线性降低后再趋缓,表明随着固化剂掺量的增加,7 d强度的增长率要高于28 d强度。见图4。

图4 固化剂掺量与无侧限抗压强度关系

若以28 d无侧限抗压强度>300 kPa作为流态固化土用于次支路路堤层的标准,则流态固化土固化剂掺量应不低于8%。

1.3 其他性质

流态固化土硬化后的渗透系数通常为1×10-7~1×10-8cm/s,比天然土壤低2~3个数量级且1~2 a内强度可持续增长,长期稳定性较好[7]。

1.4 设计要求

作为一种质量可控的低强度岩土工程材料,可根据应用部位的不同,采用调整原料类型、配合比等方法,制备满足相应性能要求的流态固化土。与常规填料采用CBR、压实度作为设计控制指标不同,流态固化土可参照无机结合料稳定类材料选用28 d无侧限抗压强度作为设计指标,同时采用坍落度来表征可泵性。道路用流态固化土设计指标应根据实际工程要求确定,无特殊要求可参考表2。

2 工程应用

2.1 试验段设计

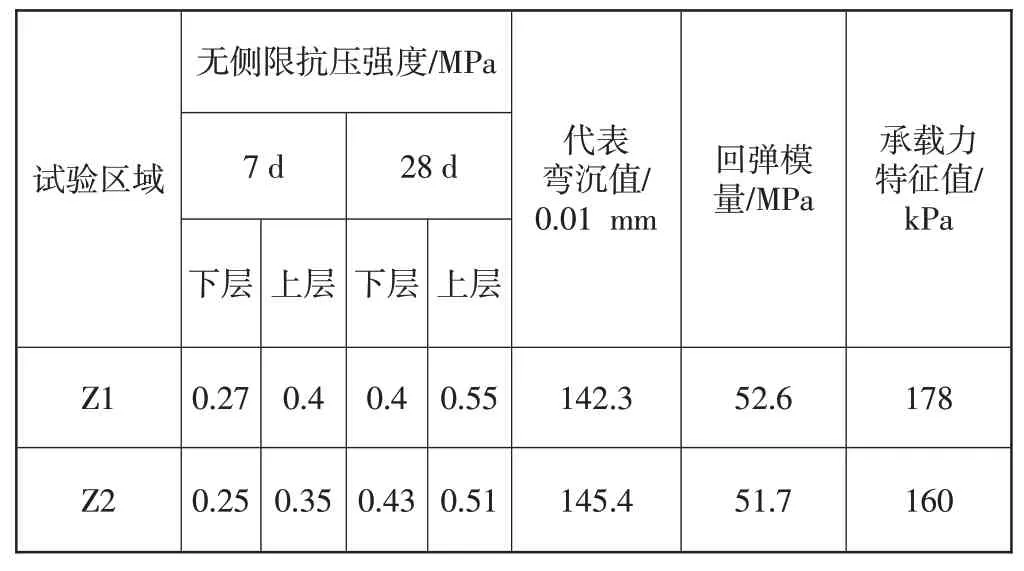

选择中新天津生态城北岛片区某主干路半幅路基作为试验段,长140 m、宽15 m,划分为两个试验区域,记为Z1、Z2。试验段分两层浇筑:下层厚80 cm,固化剂掺量10%;上层厚40 cm,固化剂掺量15%。试验用土为蓟运河支流故道吹填淤泥土,掺水后湿密度1.40 g/cm3,固化剂仍选择室内试验所采用的某品牌A、B两型固化剂,对应区域分别为Z1、Z2。

2.2 施工要点

流态固化土现场制作、输送与浇筑均采用自主研发的搅拌设备,具有泥浆湿密度、固化剂重量、固化土流量实时数显功能。施工前,将试验区域划分为若干浇筑区块,单区块面积不超过400 m2,按照设计层厚分两次浇筑完成,时间间隔控制在6~24 h。浇筑完毕后覆盖塑料薄膜或防渗土工布进行保湿养护,养护时间不少于7 d。

2.3 现场检测成果分析

试验段施工过程中留样检测7、28 d抗压强度;养生后进行静载试验,测定路床顶承载力,使用便携式落锤弯沉仪测定弯沉和回弹模量。

Z1区域上下两层7 d抗压强度均略高于Z2区域,28 d抗压强度则较为接近,与室内试验结果一致。见表3。

表3 试验段检测结果

相同固化剂掺量的固化土28 d抗压强度,现场比室内试验降低35%左右,这是由于养生环境、拌和均匀性等差异导致的,固化土在一定时间内抗压强度仍会缓慢提高,待后续钻芯取样验证。试验区域内路床顶面回弹模量值均满足规范要求(≥30 MPa)。Z1、Z2试验区域承载力特征值满足作为主干道路基的使用要求。

3 结论及展望

道路用流态固化土流动性能宜采用坍落度表征,初始含水率对流态固化土流动性的影响大于固化剂掺量的影响;无侧限抗压强度与固化剂性能和掺量、养生环境、施工水平等相关,可结合不同工程应用部位的设计指标值综合确定设计配合比、施工参数。试验段检测结果表明无侧限抗压强度、路床顶回弹模量等指标均满足规范要求,流态固化土可应用于路基处理层。

道路用流态固化土作为一种新兴技术,颠覆了传统道路结构层碾压成型方式,具有重要的工程价值、环保价值和现实意义,产业化前景可期。目前,该技术仍存在路用性能不佳、机械化程度低等不足,为提高其应用于道路工程的适应性,应从高性能固化剂、施工成套设备研发以及固化土质量控制、标准化等方面开展系统研究,以推动该技术的进步及产业化发展。

1)流态固化土拌和物初始含水量较高,采用一般道路用拌和固化剂难以兼顾强度和流动性能,亟需研发与土同族、共性、共融的纳米级固化剂,激发潜能,降低固化剂掺量,提高流态固化土技术经济性。

2)淤泥土粉黏粒含量极高,常规搅拌设备很难将其搅拌均匀,限制了流态固化土技术的发展。根据工程规模,道路用流态固化土可采用路拌和厂拌两种方式,不同应用场景的搅拌设备亟需开发。

3)流态固化土性能的改善、应用场景的扩展以及其性能与微观结构之间的关系,仍需进一步深入研究。