18CrNiMo7-6低碳合金钢疲劳寿命分析*

2021-07-03李道军李廷锋刘德平

□ 李道军 □ 李廷锋 □ 刘德平

1.郑州职业技术学院 郑州 450121 2.郑州大学 机械与动力工程学院 郑州 450001

1 分析背景

机械设备在工作条件下,各工件的应力状态随时间产生规律性的周期变化,在这种规律性周期变化中存在的应力称为交变应力。在交变应力作用下,虽然工件所受到的应力水平低于材料的屈服强度,但是工件经过长时间的应力往复后,会突然发生断裂,这一现象称为疲劳破坏。随着现代机械的高速化和大型化发展,许多零部件在高温、高压、重载、腐蚀等恶劣环境下工作,疲劳破坏现象屡见不鲜。因此,研究工件的疲劳寿命,推广疲劳与可靠性设计,对提高机械产品的可靠性,延长使用寿命,有十分重要的意义[1]。

影响工件疲劳寿命的因素有很多,包括应力集中、工件尺寸、工件表面状态、环境介质、载荷加载顺序和频率等。应力集中是一种应力在工件内部局部区域内增大的现象。在应力集中区域,峰值应力与工件的整体结构和外力施加的方法等因素有关,局部增大的应力值随应力点间距的增大而迅速减小[2]。由于峰值应力往往超过材料的屈服极限而造成工件内应力的再分布,因此工件所承受的真实应力常小于理论计算得到的应力值。工件中存在应力集中时,结构疲劳强度降低,承受往复载荷时容易产生疲劳破坏,这是影响工件疲劳强度或疲劳寿命的主要因素之一。工件应力集中的程度通常用理论应力集中因数Kt来度量[3],理论应力集中因数为材料弹性范围内最大局部应力与名义应力的比值。

笔者研究对象为18CrNiMo7-6低碳合金钢,经渗碳淬火等热处理工艺处理后,材料表面硬度高且耐磨性好,低温冲击韧性较高。这一材料被广泛应用于高速重载齿轮等领域[4]。18CrNiMo7-6低碳合金钢在重工业领域使用广泛,对这一材料进行疲劳分析尤为重要。但是,由于材料自身属性和疲劳试验的特殊性,对这一材料进行各种类型的疲劳试验会耗费大量资源。近年来,随着计算机仿真技术的不断发展,通过计算机对疲劳试验进行仿真成为了可能。Fe-safe软件是用于高级疲劳耐久性分析的软件,算法先进,功能全面,支持弹性、塑性、单轴、多轴应力和局部应变全面疲劳算法,同时支持各种载荷输入文件格式,能够与多种计算机辅助工程软件进行对接,并能够对载荷信号进行分析处理,生成丰富、直观的疲劳计算结果。因此,Fe-safe软件广泛应用于飞机发动机、汽车、火车、石化设备、核电站,以及通用机械等领域。

在研究中,笔者通过SolidWorks三维建模软件建立18CrNiMo7-6低碳合金钢材料标准试样及缺口试样三维几何模型,使用ABAQUS有限元分析软件对试样进行静力学分析,再将得到的应力结果导入Fe-safe疲劳分析软件,计算不同试样的疲劳寿命,得到各试样的疲劳寿命云图。通过ABAQUS软件和Fe-safe软件的联合仿真分析,可以方便快捷地计算各种材料在不同载荷条件下的疲劳寿命,节省大量资源,对工件疲劳寿命计算的工业应用有参考价值。

2 分析流程

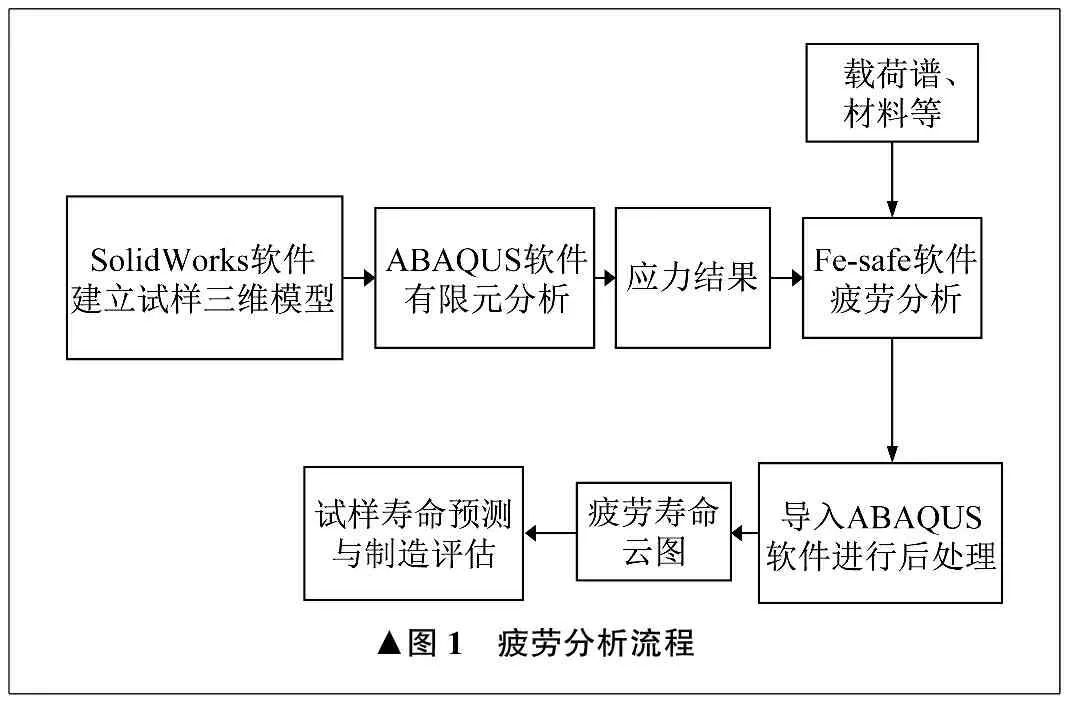

笔者以18CrNiMo7-6低碳合金钢试样为研究对象,应用疲劳分析方法中的名义应力法对试样进行疲劳寿命计算。名义应力法基于材料或工件的应力寿命曲线,对照试样或结构疲劳危险部位的应力集中因数和名义应力,结合疲劳损伤累积理论,校核疲劳强度或计算疲劳寿命[5]。采用SolidWorks、ABAQUS、Fe-safe软件对18CrNiMo7-6低碳合金钢试样进行联合分析,疲劳分析流程如图1所示[6-7]。

首先,使用SolidWorks软件建立标准试样和缺口试样的三维几何模型。然后,将建立好的三维模型导入ABAQUS软件进行静强度分析,得到试样的应力应变结果。最后,将生成的.odb格式结果文件导入Fe-safe软件,结合载荷谱和材料参数对试样进行疲劳寿命仿真计算,将计算得到的结果导入ABAQUS软件进行后处理。

▲图1 疲劳分析流程

3 有限元分析

3.1 几何建模

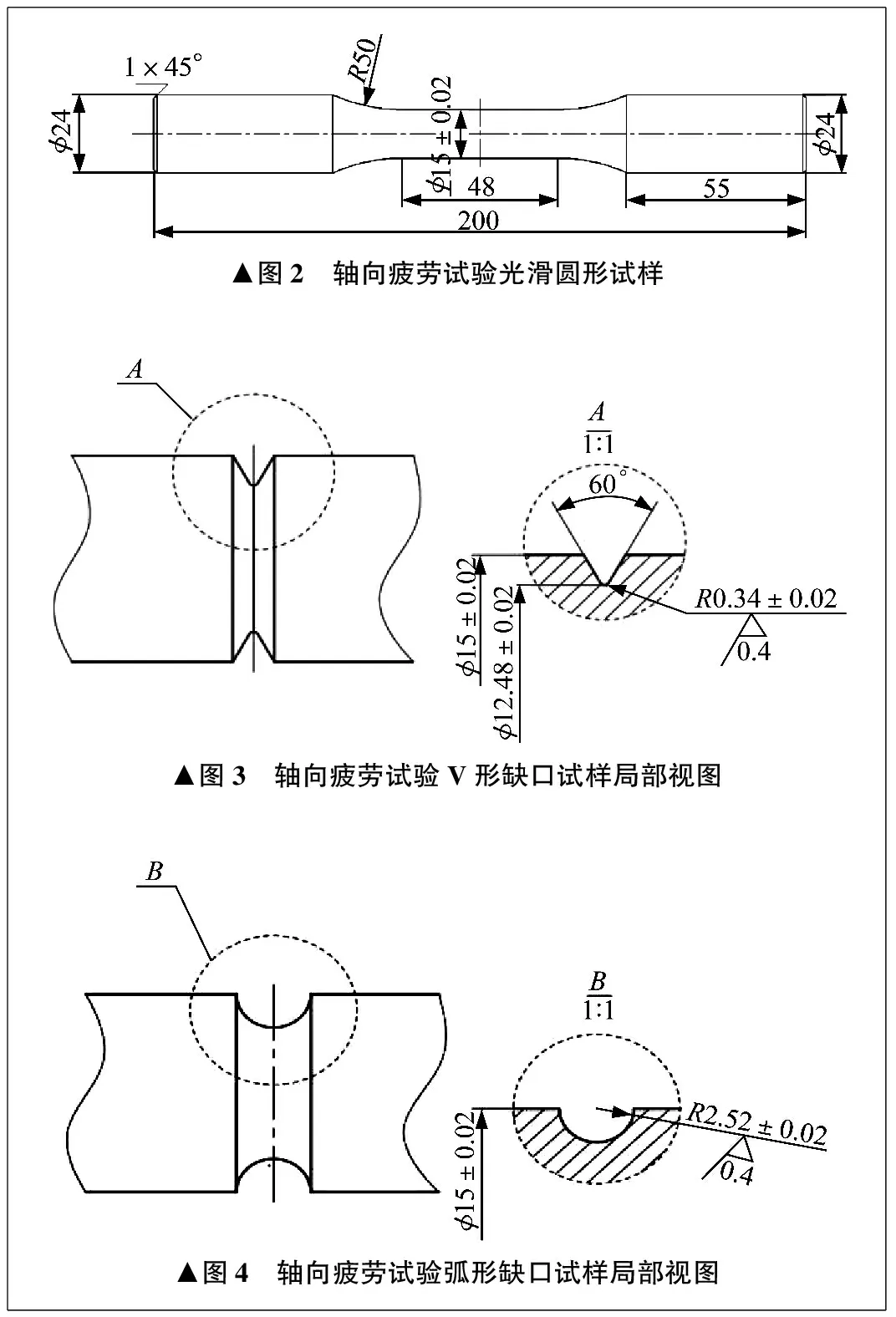

根据GB/T 3075—2008《金属材料 疲劳试验 轴向力控制方法》标准要求[8],轴向疲劳试验光滑圆形试样如图2所示,缺口试样建立V形和弧形两种[9],分别如图3、图4所示。将在SolidWorks软件中建立的三维几何模型导入ABAQUS软件,进行静力学分析。

▲图2 轴向疲劳试验光滑圆形试样▲图3 轴向疲劳试验V形缺口试样局部视图▲图4 轴向疲劳试验弧形缺口试样局部视图

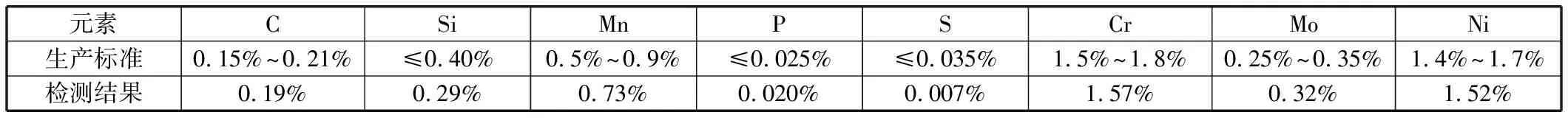

3.2 材料属性定义

试样材料为18CrNiMo7-6低碳合金钢,化学成分见表1,屈服强度为1 016 MPa,抗拉强度为1 200 MPa,弹性模量为210 GPa,泊松比为0.3。

在ABAQUS软件的Property模块中创建材料及定义属性,并将创建好的截面属性赋予各试样。

3.3 边界条件施加和载荷定义

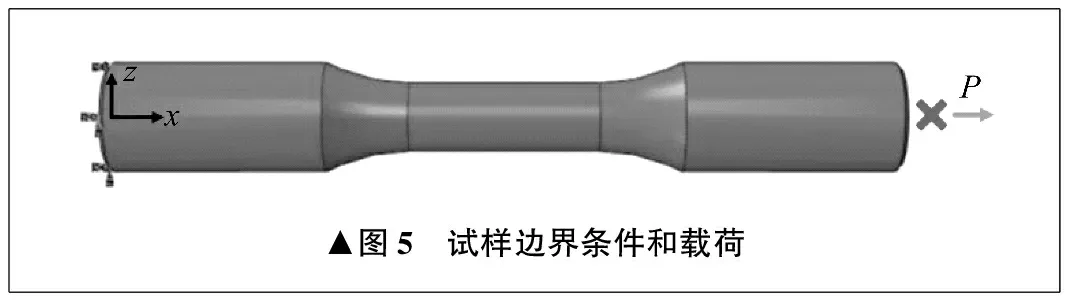

疲劳试验过程中,试样下端固定,上端进行拉伸,因此试样左端施加固定约束,右端施加恒定载荷,试样边界条件和载荷如图5所示。试验段面积为176.7 cm2,极限拉伸作用力为180 kN,施加的载荷P设为100 kN。

表1 18CrNiMo7-6低碳合金钢材料化学成分

▲图5 试样边界条件和载荷

3.4 网格划分

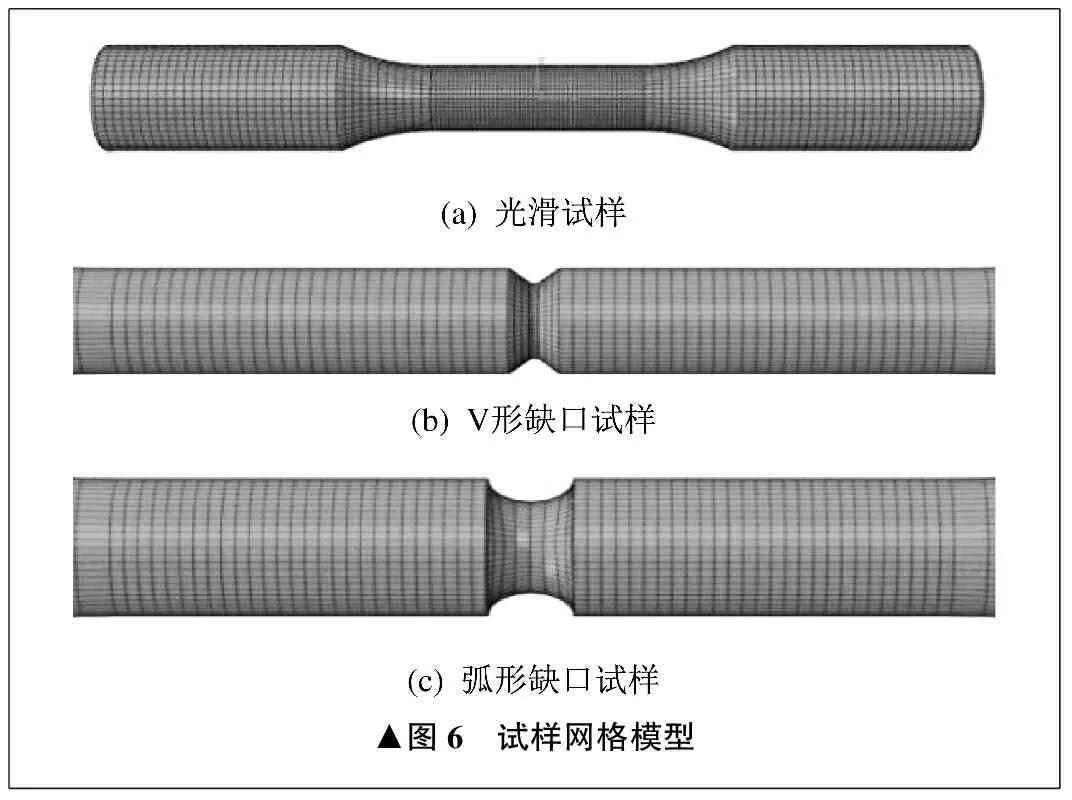

结合各试样的尺寸与受载状态,为了获得较高的计算精度,采用八节点六面体单元C3D8R结构化网格对模型进行网格划分[10],试验段采用较密的均匀网格划分。光滑试样全局网格尺寸为2 μm,局部加密尺寸为1 μm,网格划分后的单元数为32 130。V形和弧形缺口试样全局网格尺寸为2 μm,缺口试验段加密尺寸为0.8 μm,网格划分后的单元数分别为54 864和52 398。各试样网格模型如图6所示。

▲图6 试样网格模型

3.5 分析结果

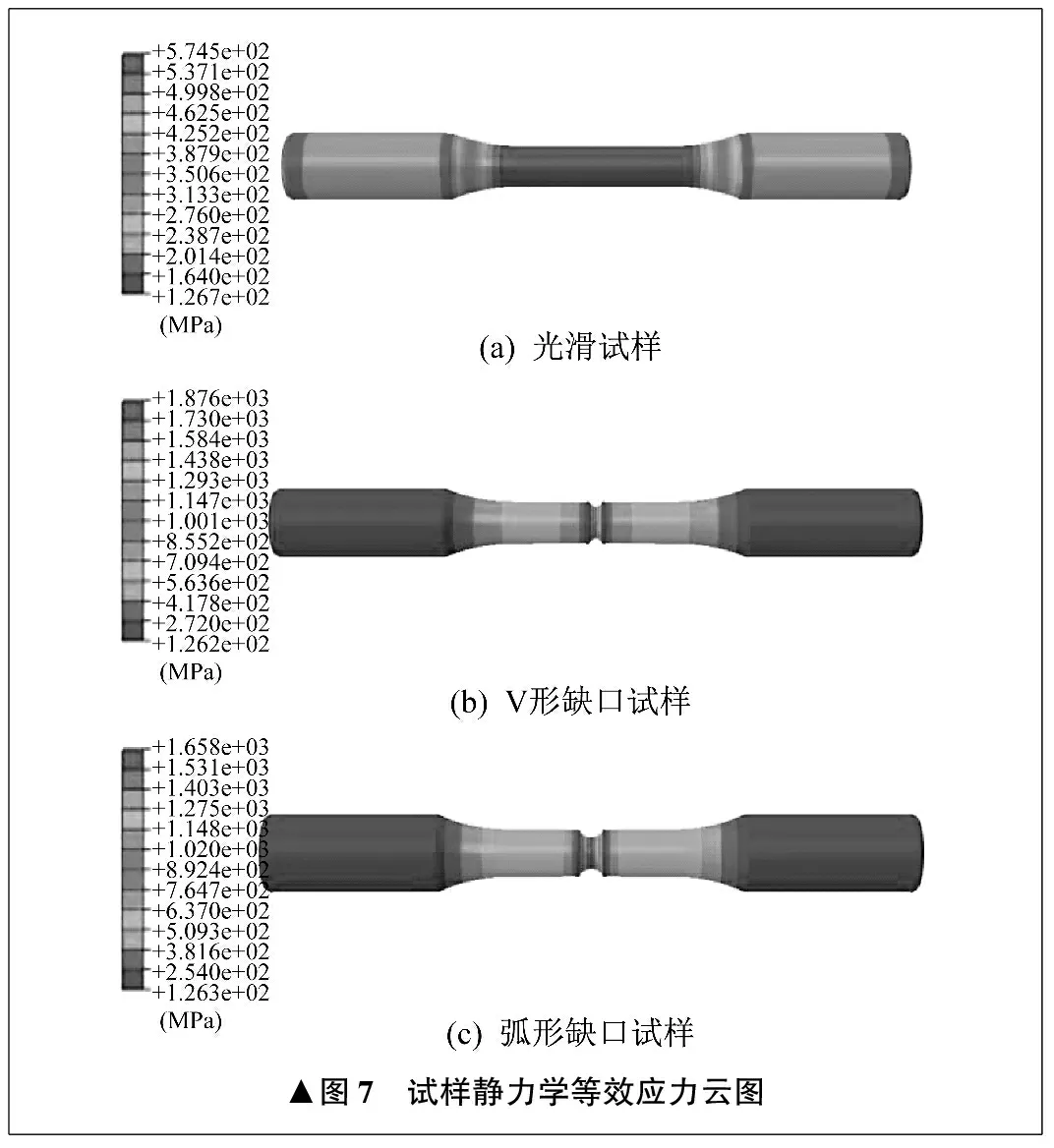

将上述各模型分别导入ABAQUS软件进行静强度分析,在后处理模块中可以得到各试样静力学等效应力云图,如图7所示。

通过等效应力云图,可以得到试样静力学分析结果。各试样的最大应力均位于试验段中部,光滑试样最大应力值为574.5 MPa,V形缺口试样最大应力值为1 876 MPa,弧形缺口试样最大应力值为1 658 MPa。

▲图7 试样静力学等效应力云图

当试样拉伸时,夹持端的应力小,且施加固定约束端的应力值最小。试样应力值最大部位即为危险部位,最容易发生疲劳破坏。

4 疲劳寿命分析

4.1 前处理

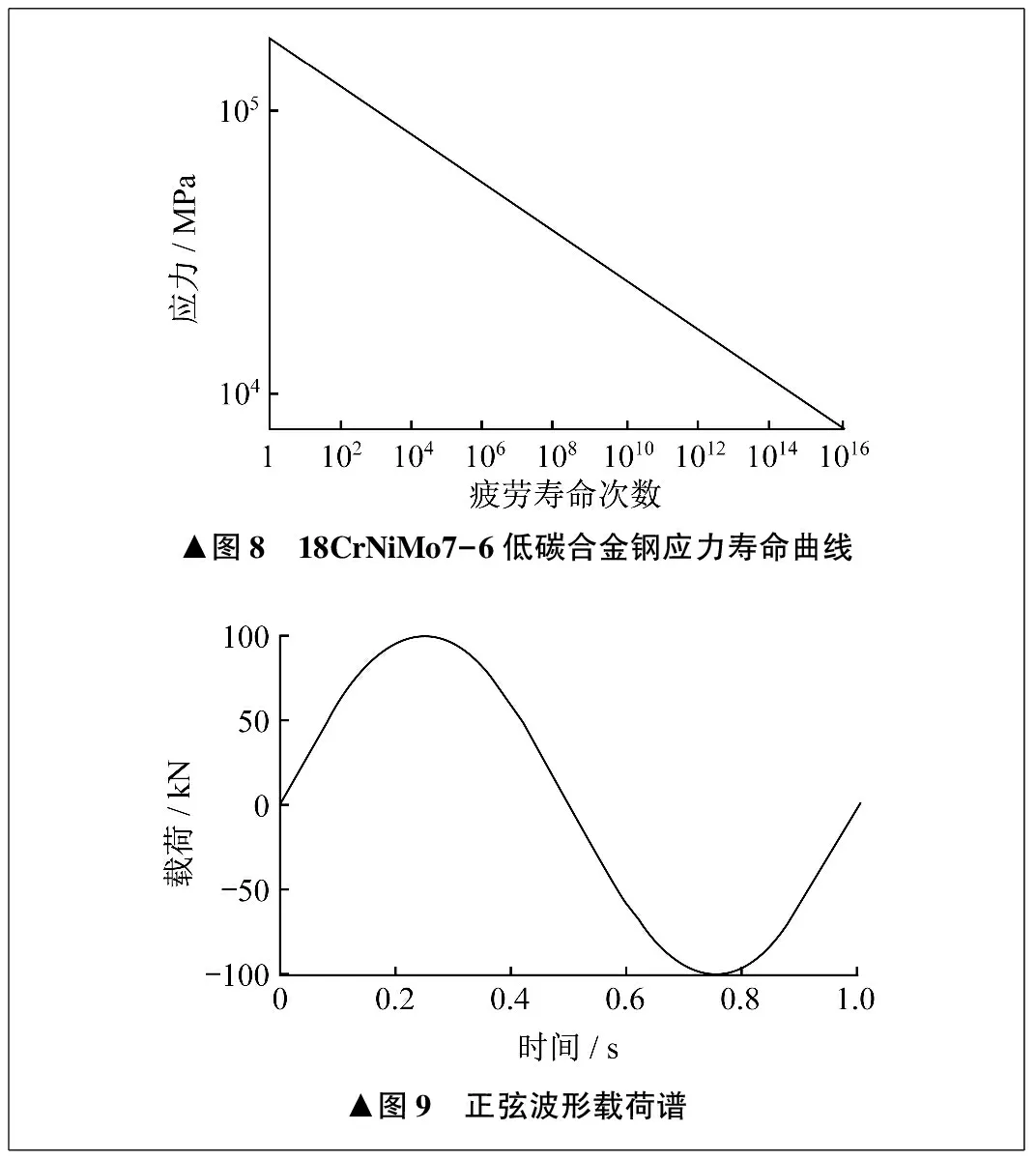

Fe-safe软件全寿命分析需要在有限元分析的基础上定义材料参数、载荷信息、表面质量参数等。通过Fe-safe软件数据库中含有的Seeger材料近似算法,在材料属性中输入材料的抗拉强度和弹性模量,即可生成材料的应力寿命曲线,如图8所示。采用正弦波形载荷谱进行加载,频率为100 Hz,如图9所示。通过Fe-safe软件的材料数据库及管理系统设置好表面粗糙度等相关参数后,进行疲劳寿命计算。

4.2 分析结果

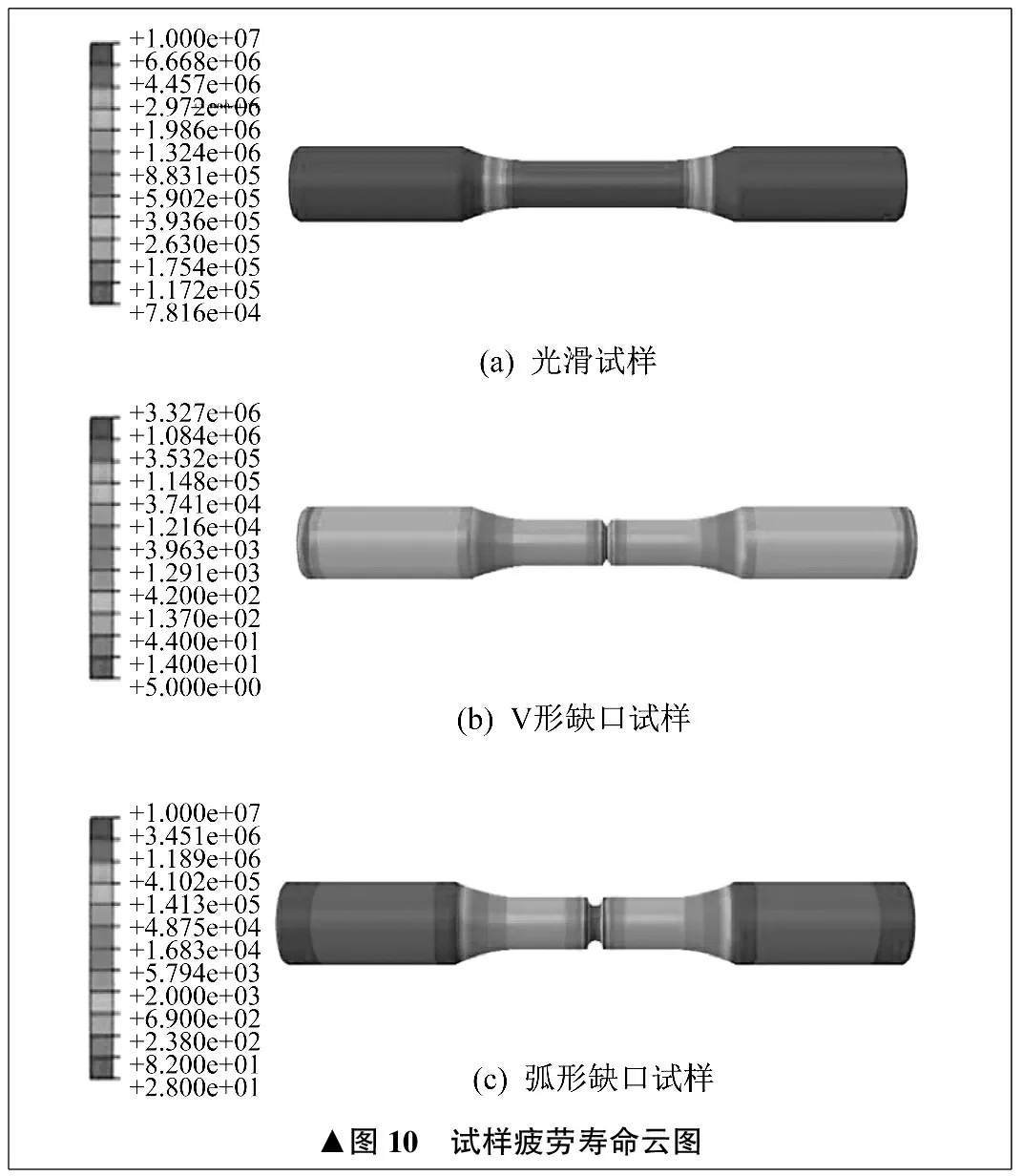

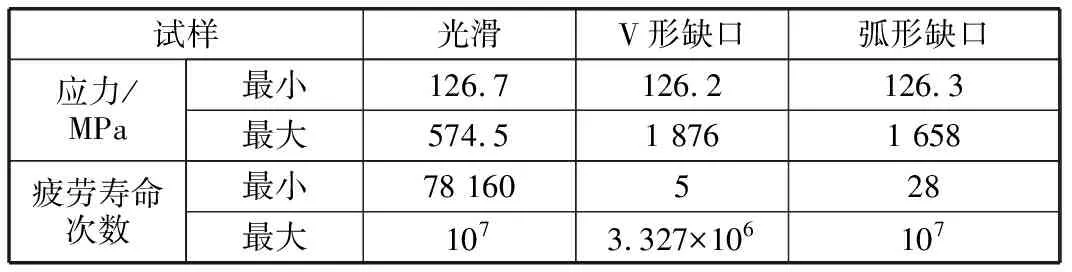

将通过Fe-safe软件计算得到的.odb格式结果文件导入ABAQUS软件进行后处理,得到各试样疲劳寿命云图,如图10所示。各试样应力及疲劳寿命计算结果见表2。

▲图8 18CrNiMo7-6低碳合金钢应力寿命曲线▲图9 正弦波形载荷谱

▲图10 试样疲劳寿命云图

由图10可知,光滑试样和弧形缺口试样两端的寿命最大应力循环次数为107;寿命最短处位于试验段中部,说明此处最易发生疲劳破坏。

表2 试样应力与疲劳寿命计算结果

5 结束语

笔者采用有限元方法对18CrNiMo7-6低碳合金钢各类型试样进行了静力学仿真分析,并基于疲劳累积损伤理论,通过ABAQUS和Fe-safe软件联合仿真对各试样进行了疲劳寿命计算,得到了各试样的疲劳寿命云图。结果表明,应力集中对疲劳寿命有较大影响,应力集中现象最显著的试样,疲劳寿命相对最短,最容易发生疲劳破坏。

V形缺口试样由于应力集中现象,自身疲劳寿命远低于光滑试样和弧形缺口试样。因此,在加工制造中要避免应力集中现象,以保证工件的使用寿命。

对18CrNiMo7-6低碳合金钢各试样进行有限元分析和疲劳寿命分析,可以对工件疲劳寿命进行预测和制造评估,为生产实践提供参考。